- •Материаловедение. Технология

- •Конструкционных материалов

- •Сборник методических указаний

- •По лабораторно-практическим работам

- •Часть 1. Материаловедение.

- •Измерение твердости металлов по методу Бринелля

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Основные определения и обозначения

- •6 Порядок измерения твердости на твердомере бринеля

- •7 Содержание отчета о работе

- •Измерение твердости металлов по методу Роквелла

- •1 Цель работы

- •2 Задание

- •3 Приборы и материалы

- •4 Общие сведения

- •5 Порядок измерения твердости по роквеллу

- •6 Содержание отчета

- •7 Контрольные вопросы

- •Микроструктурный анализ углеродистой стали

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Порядок выполнения работы

- •6 Содержание отчета о работе

- •Микроструктурный анализ чугуна

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Порядок выполнения работы

- •Анализ диаграмм состояния двойных сплавов

- •1 Цель работы

- •2 Задание

- •3 Термины и определения

- •4 Введение Диаграммы состояния представляют собой графические изображение превращений в металлических сплавах в зависимости от температуры и концентрации компонентов.

- •5 Основные определения и обозначения

- •4 Общие сведения

- •4.1. Анализ превращений в сплавах «железо-цементит»

- •5 Практическое значение диаграммы состояния сплавов железо-цементит

- •6 Порядок выполнения работы

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •Классификация деталей машин по условиям работы, применяемым сталям и видам упрочняющей обработки.

- •2. Детали, подвергающиеся статическим или динамическим нагрузкам с одновременным трением скольжения.

- •3 Детали, подвергающиеся высоким контактным нагрузкам, при трении качения или трении скольжения «сталь по стали», входящие в узлы и агрегаты с высокими требованиями по точности и надежности.

- •5 Порядок выполнения работы

- •Термическая обработка сталей

- •1 Содержание и последовательность выполнения работы

- •2 Основы термической обработки

- •Виды термической обработки

- •Фазовые превращения при термической обработке.

- •3.1 Выбор оборудования

- •3.2 Режим термической обработки

- •4 Порядок выполнения работы и требования к отчету

- •Приложение а Протокол результатов термической обработки Марка стали________по гост___________Размеры образцов___________

- •2) Придать электротехническому материалу необходимые механические, технологические или эксплуатационные свойства.

- •4 Виды термической обработки электротехнических материалов

- •5 Назначение и режим различных операций термической обработки

- •6 Содержание работы и методические указания

- •Классификация антифрикционных материалов

- •Структура подшипниковых сплавов

- •Свойства подшипниковых сплавов

- •Многослойные подшипники скольжения

- •Подшипники скольжения из комбинированных материалов

- •5 Порядок выполнения работы

- •5.3 Указать особенности структуры рассмотренных сплавов, их эксплуатационные свойства, привести конкретные примеры их рационального применения

- •4.1 Свойства сплавов цветных металлов

- •4.2 Классификация сплавов цветных металлов

- •4.3 Маркировка и применение сплавов цветных металлов

- •4.3.1 Медные сплавы

- •4.3.2 Магниевые сплавы

- •4.3.3 Алюминиевые сплавы

- •4.3.4 Цинковые сплавы

- •4.3.5 Припои

- •4.4 Микроструктура сплавов цветных металлов

- •5 Порядок выполнения работы

- •Проводниковые металлы и сплавы

- •1 Цель работы

- •2 Материальное обеспечение

- •3 Общие сведения

- •3.1 Проводниковые материалы высокой электрической проводимости

- •3.2 Проводниковые материалы с высоким удельным электрическим сопротивлением

- •3.3 Проводниковые материалы для электрических контактов

- •4 Порядок выполнения работы и требования к отчету

- •Свойства, маркировка и применение магнитных материалов

- •1 Общие сведения

- •2 Магнитомягкие материалы

- •2.1.5 Электротехническая легированная (кремнистая) сталь

- •2. 2 Материалы с высокой магнитной проницаемостью

- •2.3 Высокочастотные магнитомягкие материалы

- •2.4 Прочие магнитомягкие материалы

- •3 Магнитотвердые материалы

- •4 Термическая и термомагнитная обработка магнитотвердых материалов

- •Порядок выполнения работы и требования к отчёту

- •Библиография

- •Приложения

- •Протокол

Измерение твердости металлов по методу Бринелля

1 Цель работы

Ознакомиться с устройством автоматического рычажного пресса для определения твердости по методу Бринелля.

Овладеть методикой измерения твердости по методу Бринелля

Установить влияние содержания углерода на твердость отожженной углеродистой стали.

2 Задание

2.1 Ознакомиться с методом измерения твердости металлов по Бринеллю и устройством твердомера типа ТШ.

2.2 Произвести измерение твердости образцов или деталей (по указанию преподавателя).

2.3 Результаты измерений занести в тетрадь, сделать анализ полученных данных.

3 Приборы, материалы и инструмент

1. Твердомер типа ТШ.

2. Образцы из стали с разным содержанием углерода в отожженном или горячекатаном состоянии и детали машин в незакаленном состоянии.

3. Лупа для измерения диаметра отпечатка.

4 Общие сведения

Твердость – это свойство материала сопротивляться деформации при местном контактном воздействии на него, более твердого тела.

Твердость является одним из главных механических свойств металлов и сплавов и связана с другими механическими (прочностью, пластичностью, вязкостью), технологическими (штампуемостью, обрабатываемостью резанием) и эксплуатационными (износостойкостью, упругостью) свойствами.

Для пластичных материалов (черные и цветные металлы и их сплавы, пластмассы, композиты и т.д.) используются стандартные методы определения твердости. Основными ГОСТами на способы нормирования (измерения) твердости стали являются: твердость по Бринеллю (ГОСТ 9012-59), твердость по Виккерсу (ГОСТ 2999-75), твердость по Роквеллу (ГОСТ 9013-59), твердость по Шору (ГОСТ 2373-78). Для хрупких материалов (керамика горные породы, стекло и т.д.) получили распространения методы, предложенные Шрейнером, Бароном.

5 Основные определения и обозначения

М етод

Бринелля основан на том, что в испытуемый

материал под нагрузкой вдавливают

стальной закаленный шарик и по величине

(диаметру) полученного отпечатка (лунки)

судят о его твердости (рисунок 1). Измерение

твердости производят на твердомере

Бринелля (твердомер типа ТШ – твердомер

шариковый).

етод

Бринелля основан на том, что в испытуемый

материал под нагрузкой вдавливают

стальной закаленный шарик и по величине

(диаметру) полученного отпечатка (лунки)

судят о его твердости (рисунок 1). Измерение

твердости производят на твердомере

Бринелля (твердомер типа ТШ – твердомер

шариковый).

а) б)

Рисунок 1 Схема измерения твердости по методу Бринелля.

а) – схема вдавливания шарика в испытуемый металл

F – нагрузка, D – диаметр шарика, d – диаметр отпечатка;

б) – измерение лупой диаметра отпечатка (на рисунке d=4,2 мм).

Число твердости по Бринеллю НВ выражается отношением приложенной нагрузки F к площади S сферической поверхности отпечатка (лунки) на измеряемой поверхности.

![]()

![]()

где F – нагрузка, Н; S – площадь сферической поверхности отпечатка, мм2 (выражена через D и d); D – диаметр шарика, мм; d – диаметр отпечатка, мм;

Величину нагрузки F, диаметр шарика D и продолжительность выдержки под нагрузкой , выбирают по таблице 1.

Таблица 1 Выбор диаметра шарика, нагрузки и выдержки под нагрузкой в зависимости от твердости и толщины образца

Материал |

Интервал твердости в единицах Бринелля, МПа |

Толщина испытываемого образца, мм |

Диаметр шарика D, мм |

Нагрузка F, Н (кгс) |

Выдержка под нагрузкой , с |

Черные металлы |

1400…4500 |

более 6 6…3 менее 3 |

10 5 2,5 |

29430 (3000) 7355 (750) 1840 (187,5) |

10

|

менее 1400 |

более 6 6…3 менее 3 |

10 5 2,5 |

9800 (1000) 2450 (250) 613 (62,5) |

||

Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) |

350…1300 |

более 6 6…3 менее 3 |

10 5 2,5 |

9800 (1000) 2450 (250) 613 (62,5) |

30 |

Цветные металлы и сплавы (алюминий, подшипниковые сплавы и др.) |

80…350 |

более 6 6…3 менее 3 |

10 5 2,5 |

2450 (250) 613 (62,5) 153,2 (15,6) |

60 |

Пластмассы |

- |

более 6 6…3 менее 3 |

10 5 2,5 |

2450 (250) 613 (62,5) 153,2 (15,6) |

60 |

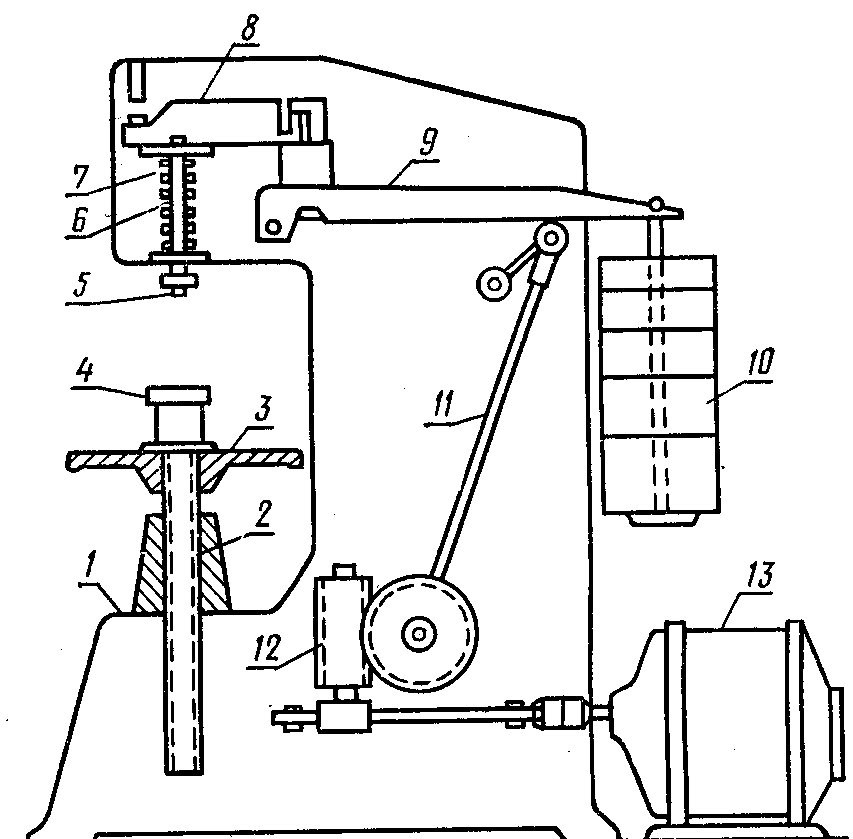

На рисунке 2 приведена схема рычажного прибора Бринелля. Образец устанавливают на предметный столик 4. Вращая маховик 3, винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 7, надетой на шпиндель 6. Пружина создает предварительную нагрузку на шарик, равную 1 кН (100 кгс), что обеспечивает устойчивое положение образца во время нагружения. После этого включают электродвигатель 13 и через червячную передачу редуктора 12, шатун 11 и систему рычагов 8, 9, расположенных в корпусе 1 твердомера с грузами 10 создают заданную полную нагрузку на шарик. На испытуемом образце получается шаровой отпечаток. После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой. За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.

Рисунок 2 Схема прибора Бринелля.

По вышеприведенной формуле, используя измеренный диаметр отпечатка, вычисляется число твердости НВ. Число твердости в зависимости от диаметра полученного отпечатка можно также найти по таблицам (см. таблицы чисел твердости).

При измерении твердости шариком диаметром D=10,0 мм под нагрузкой F=29430 Н (3000 кгс), с выдержкой под нагрузкой =10 с – число твердости записывается так: НВ 2335 МПа или по старому обозначению НВ 238 (в кгс/мм2). При других условиях измерения числа твердости дополняются числовыми индексами, например, НВ5/750/30-1835, что означает: диаметр шарика 5,0 мм; нагрузка 7355 Н (750 кгс); выдержка под нагрузкой 30 с, число твердости по Бринеллю 1835 (187).

При измерении твердости по Бринеллю необходимо помнить следующее:

можно испытывать материалы с твердостью не более НВ 4500 МПа, так как при большей твердости образца происходит недопустимая деформация самого шарика;

во избежание продавливания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка;

расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка;

расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5d;

измерение твердости одного и того же образца при использовании шариков разного диаметра необходимо производить при постоянном отношении F/D2, что обеспечивает выполнение условия подобия отпечатков, а диаметр отпечатка должен находится в пределах 0,2D<d<0,6D. В противном случае результаты испытаний будут недействительны.

Для различных металлов и сплавов между твердостью по Бринеллю (НВ) и пределом прочности при растяжении (в) существуют следующие эмпирические зависимости (таблица 2).

Таблица 2 Зависимость в от НВ

Материал |

в |

|

Сталь с твердостью |

НВ1250…1750 |

0,34НВ |

НВ1750…4500 |

0,35НВ |

|

Медь, латунь, бронза |

отожженные |

0,55НВ |

наклепанные |

0,40НВ |

|

Серый чугун |

(НВ400)/60 |

|

Дюралюминий |

отожженный |

0,36НВ |

после закалки и старения |

0,35НВ |

|

Алюминиевое литьё |

0,26НВ |

|

Цинковые сплавы |

0,09НВ |

|

Для измерения твердости крупногабаритных деталей используют переносные твердомеры ТШП-1 и ТШП-2. На них определяют твердость как наружных, так и внутренних поверхностей деталей.

Т вердость

углеродистых незакаленных сталей прямо

пропорциональна содержанию углерода

в них. На рисунке 3, показана зависимость

твердости углеродистой стали в отожженном

состоянии от содержания углерода.

Используя этот график, можно по измеренному

числу твердости определить примерное

содержание углерода в испытуемом образце

стали.

вердость

углеродистых незакаленных сталей прямо

пропорциональна содержанию углерода

в них. На рисунке 3, показана зависимость

твердости углеродистой стали в отожженном

состоянии от содержания углерода.

Используя этот график, можно по измеренному

числу твердости определить примерное

содержание углерода в испытуемом образце

стали.