- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •К линоременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •С оединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •З аклепочные соединения

- •Сварные соединения

Межосевое расстояние и длина цепи

Минимальное межосевое расстояние a min определяют по формуле:

a min =0,5(da1 + da2) + (30…50),

где 30….50 мм – зазор между звездочками.

Оптимальным по соображениям долговечности является межосевое расстояние а = (30….50)Рц, причем 30 – для u=1…2; 50 – для u = 6…7. Максимальное значение ограничено amax=80Pц.

Длина цепи (в шагах):

![]()

Значение Lp округляют до целого числа, желательно четного. Для принятого Lp уточняют значение а, найденного из этой же формулы:

![]() .

.

Так как передача лучше работает при небольшом провисании холостой ветви цепи, то «а» рекомендуется уменьшить на величину

(0,002….0,004)а.

К онструкции

цепей. Цепи,

применяемые в машиностроении, по

характеру выполняемой ими функции

бывают приводные

и тяговые

(грузовые). Интерес представляют приводные

цепи, которые являются элементами

передач в станкостроении. Основными их

типами служат шарнирные

роликовые, втулочные и зубчатые цепи.

Главными характеристиками цепи являются

шаг, ширина и разрушающая нагрузка.

онструкции

цепей. Цепи,

применяемые в машиностроении, по

характеру выполняемой ими функции

бывают приводные

и тяговые

(грузовые). Интерес представляют приводные

цепи, которые являются элементами

передач в станкостроении. Основными их

типами служат шарнирные

роликовые, втулочные и зубчатые цепи.

Главными характеристиками цепи являются

шаг, ширина и разрушающая нагрузка.

Роликовые цепи. Бывают однорядные и многорядные. Звено цепи выполняется из 2-х пластин напрессованных на валики (наружные звенья) или на втулки (внутренние звенья). Втулки надеты на валики сопряженных звеньев и образуют шарниры. Наружные и внутренние звенья в цепи чередуются. Втулки, в свою очередь, несут ролики, которые входят во впадины между зубьями на звездочках, осуществляя сцепление. Благодаря роликам трение скольжения между цепью и звездочкой заменяется трением качения, что уменьшает износ зубьев звездочек. Многорядные цепи собирают из тех же элементов, только валик проходит через все ряды. Пластины очерчиваются контуром, напоминающим цифру «8» и приближающим пластины к телам равного сопротивления растяжению. Роликовые цепи применяют при окружных скоростях до v = 20 м/с.

Зубчатые цепи. Состоят из набора пластин с двумя зубообразными выступами на каждой со впадиной между ними для размещения зуба звездочки. Зубья звездочки имеют трапецеидальный профиль. Угол вклинивания α = 60º. Конструкция позволяет изготавливать цепи широкими и передавать большие нагрузки, они работают плавно с меньшим шумом до 35 м/с.

К онструкции

отличаются устройством шарниров. Шарниры

качения не имеют валика. Их изготавливают

с двумя сегментными вкладышами. При

повороте звеньев они не скользят, а

перекатываются.

онструкции

отличаются устройством шарниров. Шарниры

качения не имеют валика. Их изготавливают

с двумя сегментными вкладышами. При

повороте звеньев они не скользят, а

перекатываются.

Зубчатые цепи, как и роликовые, стандартизованы и выпускаются в большом количестве. В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм (т.е. одному дюйму). Цепи имеют шаг: 8 мм, 9,525мм, 12,7 мм, 15,875 мм и т.д.

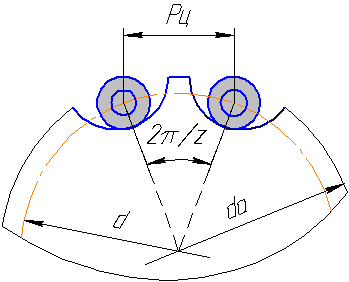

Конструкция звездочек. Конструкция во многом подобна зубчатым колесам. Делительная окружность звездочки проходит через центры шарниров цепи.

Д иаметр

делительной окружности определяется

из формулы:

иаметр

делительной окружности определяется

из формулы:

![]()

Эта формула справедлива и для звездочек зубчатых цепей, конструкция которых такова, что делительный диаметр звездочки больше ее наружного диаметра. Для стандартных цепей все размеры зубьев звездочек стандартизованы. Зуб любого профиля должен обеспечивать свободный вход и выход шарнира из зацепления.

Материалы цепей и звездочек. Они должны быть стойкими против износа и ударных нагрузок. Большинство цепей и звездочек изготавливают из углеродистых и легированных сталей с последующей термической обработкой (улучшение, закалка).

Для звездочек – стали 45,40Х, 40ХН и др.

Для пластин цепей – сталь 45, 50 и др.

Для валиков вкладышей и роликов – сталь 15, 20, 20Х (цементация).

Усилия, действующие в цепной передаче

Силовая схема аналогична силовой схеме ременной передачи. При передаче механической энергии с одного вала на другой ветви передачи получают натяжение. По той же аналогии имеем:

Ft = F1–F2,

где Ft–окружное усилие; F1,F2 – натяжения ведущей и ведомой ветвей.

Для цепной передачи сила предварительного натяжения F0 не имеет такого решающего значения, как для обычной ременной передачи и определяется как натяжение от силы тяжести свободной ветви цепи.

Для скоростей

![]() м/с можно принять, что F1

Ft

; F2

= 0.

м/с можно принять, что F1

Ft

; F2

= 0.

Нагрузка на валы цепной передачи при средних скоростях движения цепи (v < 15 м/с):

![]() ,

где

,

где

k=1,15 – для горизонтальной передачи;

k=1,05 – для вертикальной передачи;

k=1,10 – для наклонной передачи под острым углом.

При высоких скоростях движения цепи возникает значимое натяжение от центробежных сил, которое необходимо учитывать.

Неравномерность движения и колебания цепи

При работе цепной передачи движение цепи определяется движением шарнира звена, вошедшим последним в зацепление с ведущей звездочкой. Каждое звено ведет цепь при повороте звездочки на один угловой шаг, а потом уступает место следующему звену. В связи с этим скорость цепи при равномерном вращении звездочки непостоянна. Изменения скорости достигают 1…2% и являются причиной дополнительных динамических нагрузок, колебаний ветвей цепи и неравномерности хода передачи. Равномерность тем выше, чем больше число зубьев звездочек.

При входе в зацепление новых звеньев происходят удары звеньев цепи о зубья звездочек. Последовательные удары сопровождаются шумом передачи и являются одной из причин разрушения шарниров цепи и зубьев звездочек.