- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •К линоременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •С оединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •З аклепочные соединения

- •Сварные соединения

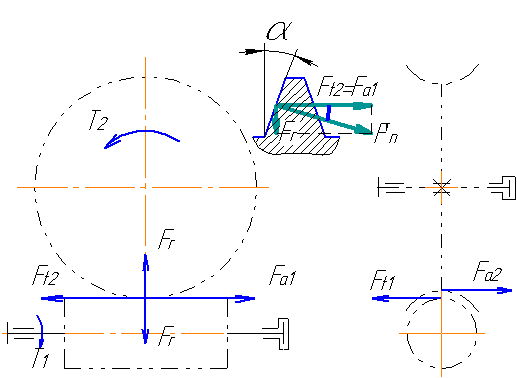

Силы в зацеплении

В червячном зацеплении действуют:

окружная сила червяка Ft1=Fa2=2T1/d1, равная осевой силе Fa2 колеса;

окружная сила колеса Ft2=Fa1=2T2/d2, равная осевой силе Fa1 червяка;

радиальная сила Fr = Ft2 tqα;

нормальная сила Fn = Ft2/(cosα cosγ).

T1 и T2 – моменты на червяке и колесе, причем:

T2 = T1 i η.

Для предварительных расчетов, КПД выбирают в зависимости от числа заходов червяка из таблицы

Z1 |

1 |

2 |

4 |

η |

0,70… 0,75 |

0,75… 0,82 |

0,87… 0,91 |

Расчет на прочность червячных передач

Причины выхода передач из строя: износ, заедание, контактное выкрашивание и изгибное разрушение. В отличие от зубчатых в червячных передачах чаще наблюдается износ и заедание.

Повышенный износ и заедание в червячных передачах связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта. Для предупреждения заедания ограничивают величину контактных напряжений и применяют специальные антифрикционные пары материалов: червяк – сталь, колесо (венец) – бронза или чугун.

Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным напряжениям для закрытой червячной передачи является основным.

Расчет по напряжениям изгиба производится при этом как поверочный. Для открытых передач расчет по напряжениям изгиба выполняется как основной, так как ручной привод.

Расчет на прочность по контактным напряжениям

Расчет ведется по зубу колеса, т.к. оно выполняется из менее прочного материала. Исходной зависимостью для расчета является формула Герца-Беляева:

![]()

Для архимедовых

червяков радиус кривизны витков червяка

в осевом сечении равен бесконечности

![]() .

При этом, по формуле для приведенного

радиуса кривизны с учетом выражения

для диаметра эквивалентного прямозубого

цилиндрического колеса, находим:

.

При этом, по формуле для приведенного

радиуса кривизны с учетом выражения

для диаметра эквивалентного прямозубого

цилиндрического колеса, находим:

![]() .

.

По аналогии с косозубой цилиндрической передачей удельная нагрузка для червячных передач:

![]()

где

![]() –

суммарная длина контактных линий;

–

суммарная длина контактных линий;

εα = 1,8…2,2 – торцовый коэффициент перекрытия в средней плоскости червячного колеса; ξ = 0,75 – коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата.

После подстановки находим условие прочности :

![]() .

.

Приближенно при α = 20º и x = 0:

![]()

Для проектного расчета условие прочности, полученное выше, решают относительно диаметра колеса или для межосевого расстояния (принимая равными α=20º, КН=1,1; γ=10º; 2δ=100º; εα=1,9; ξ=0,75):

![]()

![]()

Здесь

![]() .

.

Е1 и Е2 – модули упругости материалов червяка и колеса: Е1=2,1 105 МПа; Е2 = 0,9 105 МПа.

При проектном расчете отношением q/z2 задаются, для силовых передач принимают q/z2 = 0,22…0,4.

Расчет на прочность по напряжениям изгиба

По напряжениям изгиба рассчитывают только зубья колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса. Червячное колесо приближенно рассматривается как цилиндрическое косозубое. При этом учитывают:

по своей форме зуб червячного колеса прочнее зуба косозубого колеса (примерно на 40%). Это связано с дуговой формой зуба;

червячная пара сравнительно хорошо прирабатывается. Поэтому принимают KFα=1; Yβ=1.

![]() ;

;

![]() ;

;

где KF

- коэффициент расчетной нагрузки;

![]() ;

m–

осевой модуль червяка; γ

– угол подъема винтовой линии червяка;

YF2

– коэффициент формы зуба, выбирается

по эквивалентному числу зубьев колеса:

;

m–

осевой модуль червяка; γ

– угол подъема винтовой линии червяка;

YF2

– коэффициент формы зуба, выбирается

по эквивалентному числу зубьев колеса:

![]() .

.

Расчетная нагрузка.

Для червячных

передач приближенно принимают

![]() ,

где Kv

– коэффициент динамической нагрузки;

Kβ

– коэффициент концентрации нагрузки.

,

где Kv

– коэффициент динамической нагрузки;

Kβ

– коэффициент концентрации нагрузки.

Динамические

нагрузки в этих передачах невелики, они

работают плавно и бесшумно, поэтому Kv

= 1….1,3 ( Kv![]() при

при

![]() м/с.)

м/с.)

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке Kβ = 1; при переменной нагрузке Kβ = 1,05….1,2. Большие значения принимают при малых значениях q и больших Z2.

Материалы и допускаемые напряжения.

Червяки изготавливают из углеродистых или легированных сталей. Витки червяка подвергают термообработке до высокой твердости (цементация, закалка) с последующим шлифованием.

Червячные колеса

изготавливают преимущественно из

бронзы, реже из латуни или чугуна.

Оловянные бронзы (ОФ10-1,ОНФ) считаются

лучшим материалом, однако дороги и

дефицитны. Их применение ограничивают

передачами, работающими с большими

скоростями скольжения (![]() м/с).

Безоловянные бронзы, например,

алюминиево-железистые типа БрАЖ9-4 и др.

имеют пониженные противозадирные

свойства. Их применяют в паре с твердыми

шлифованными и полированными червяками

(

м/с).

Безоловянные бронзы, например,

алюминиево-железистые типа БрАЖ9-4 и др.

имеют пониженные противозадирные

свойства. Их применяют в паре с твердыми

шлифованными и полированными червяками

(![]() м/с).

Чугун серый или модифицированный

используется при

м/с).

Чугун серый или модифицированный

используется при

![]() м/с

преимущественно в ручных приводах.

м/с

преимущественно в ручных приводах.

Допускаемые контактные напряжения.

Для червячных передач с колесами из оловянных бронз допускаемые напряжения выбирают из условия сопротивления материала поверхностной усталости в условиях неизбежного износа.

![]() ,

,

где (0,75…0,9)σв – допускаемое напряжение при 107 циклов; σв – временное сопротивление для бронзы при растяжении. Большие значения числового коэффициента в формуле для передач с цементированным червяком, меньшие – для передач с червяком, закаленным при нагреве ТВЧ. Червяк должен быть шлифован и полирован.

Сv – коэффициент, учитывающий износ, зависит от скорости скольжения (см. значения коэффициента по таблице).

Vs (м/с) |

1 |

3 |

5 |

7 |

8 |

Cv |

1,33 |

1,11 |

0,95 |

0,83 |

0,80 |

Эквивалентное число циклов (по диаграмме нагружения)

![]() .

.

Для твердых (безоловянных) бронз и чугунов допускаемые контактные напряжения выбирают из условия сопротивления заеданию в зависимости от скорости скольжения.

Если материалом червяка служат бронзы типа БрАЖ9-4, а червяк закален, шлифован и полирован, то используют формулу:

![]() .

.

Для колеса из чугуна и червяка, закаленного ТВЧ:

![]() .

.

При проектном расчете скорость скольжения оценивают по приближенной формуле:

vs![]() .

.

Допускаемые напряжения изгиба для всех марок бронз

![]()

Приведенная зависимость относится к длительному сроку службы при нагрузке, близкой к постоянной.

Материал колеса |

Способ отливки |

Механические характеристики, МПа |

|

σТ |

σв |

||

БРОФ10-1 |

В песок |

120 |

200 |

БРОФ10-1 |

В кокиль |

150 |

260 |

БрОНФ |

Центробежный |

170 |

290 |

БрАЖ9-4 |

В песок |

200 |

400 |

Для проверки червячных передач на прочность при кратковременных перегрузках принимают следующие предельные допускаемые напряжения:

оловянные бронзы

;

;бронза БрАЖ9-4

;

;для бронзы всех марок

.

.

ЛЕКЦИЯ №14

Тепловой расчет, охлаждение и смазка передачи

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача перегревается и выходит из строя.

Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность:

![]()

где P1– мощность на входном валу, Вт; η – КПД передачи.

Через стенки корпуса редуктора теплота отдается в окружающую среду, происходит естественное охлаждение. Количество теплоты, отданной при этом в секунду, составляет:

![]() ,

,

где А–

площадь поверхности охлаждения, м2;

θ1–

внутренняя температура редуктора или

температура масла; θ0–

температура окружающего воздуха (![]() ºС);

К

– коэффициент теплоотдачи, Вт/(м2

ºС).

ºС);

К

– коэффициент теплоотдачи, Вт/(м2

ºС).

А – это часть площади наружной поверхности корпуса редуктора, которая изнутри омывается маслом или его брызгами, а снаружи – свободно циркулирующим воздухом. Обычно не учитывается площадь поверхности днища корпуса.

Допускаемое

значение температуры θ1

зависит

от сорта масла (60… 70 ºС). В закрытых

небольших помещениях при отсутствии

вентиляции К![]() В помещениях с интенсивной вентиляцией

К

В помещениях с интенсивной вентиляцией

К![]()

Если окажется что

Q![]() Q1,

это

означает достаточность естественного

охлаждения. В противном случае необходимо

применять искусственное охлаждение

или снижать мощность передачи.

Q1,

это

означает достаточность естественного

охлаждения. В противном случае необходимо

применять искусственное охлаждение

или снижать мощность передачи.

Способы искусственного охлаждения:

Обдув корпуса воздухом с помощью вентилятора (K = 20…28). Корпус снабжается ребрами.

Водяное охлаждение проточной водой через полости в корпусе (K = 90…200).

Циркуляционные системы смазки со специальными холодильниками.

Рекомендуемое количество масла в ванне 0,35…0,7л на 1кВт передаваемой мощности. Глубина погружения колес в масло не должна превышать высоты зуба или витка червяка.