- •2 Разработка компрессора

- •2.1 Расчёт основных параметров компрессора

- •2.2.1 Разработка поршня

- •2.2.2 Разработка цилиндров

- •2.2.3 Разработка шатуна

- •2.2.4 Расчет коленчатого вала

- •2.3 Расчет газового тракта компрессора.

- •3 Динамический расчет компрессора.

- •4.1 Уравновешивание

- •4.2Расчет смазки подшипников скольжения поршневого компрессора

- •5 Разработка конденсатора.

- •5.1Испарительный

- •5.2 Кожухотрубный горизонтальный

- •5.3 Кожухотрубный вертикальный

- •5.4 Оросительный

4.2Расчет смазки подшипников скольжения поршневого компрессора

Для нормальной работы подшипников скольжения необходим слой смазочного материала между поверхностями вала и подшипников, вследствие чего не происходит непосредственного контакта поверхностей. Основной задачей при расчете смазки подшипников является обеспечение режима жидкостной смазки в наиболее тяжелых условиях нагружения, соответствующих второму расчетному режиму. Сохранение минимально допустимой толщины масляного слоя достигается выбором зазоров и размеров деталей, подбором смазывающей жидкости с соответствующими свойствами, организацией отвода теплоты с учетом действующей нагрузки, скорости скольжения и т. д. В рассматриваемом примере определим среднюю температуру смазочного слоя, расход масла через подшипники, тепловую мощность, отводимую от подшипника, минимальную толщину смазочного слоя и необходимую подачу масляного насоса [23].

Расход масла через подшипник

(4.22)

(4.22)

где

— угловая скорость в подшипнике, рад/с;

Ψ

— относительный диаметральный зазор

в подшипнике; l

— расчетная длина подшипника, м; d

—

диаметр шейки, м;

— угловая скорость в подшипнике, рад/с;

Ψ

— относительный диаметральный зазор

в подшипнике; l

— расчетная длина подшипника, м; d

—

диаметр шейки, м;

—

полный

коэффициент расхода;

—

полный

коэффициент расхода;

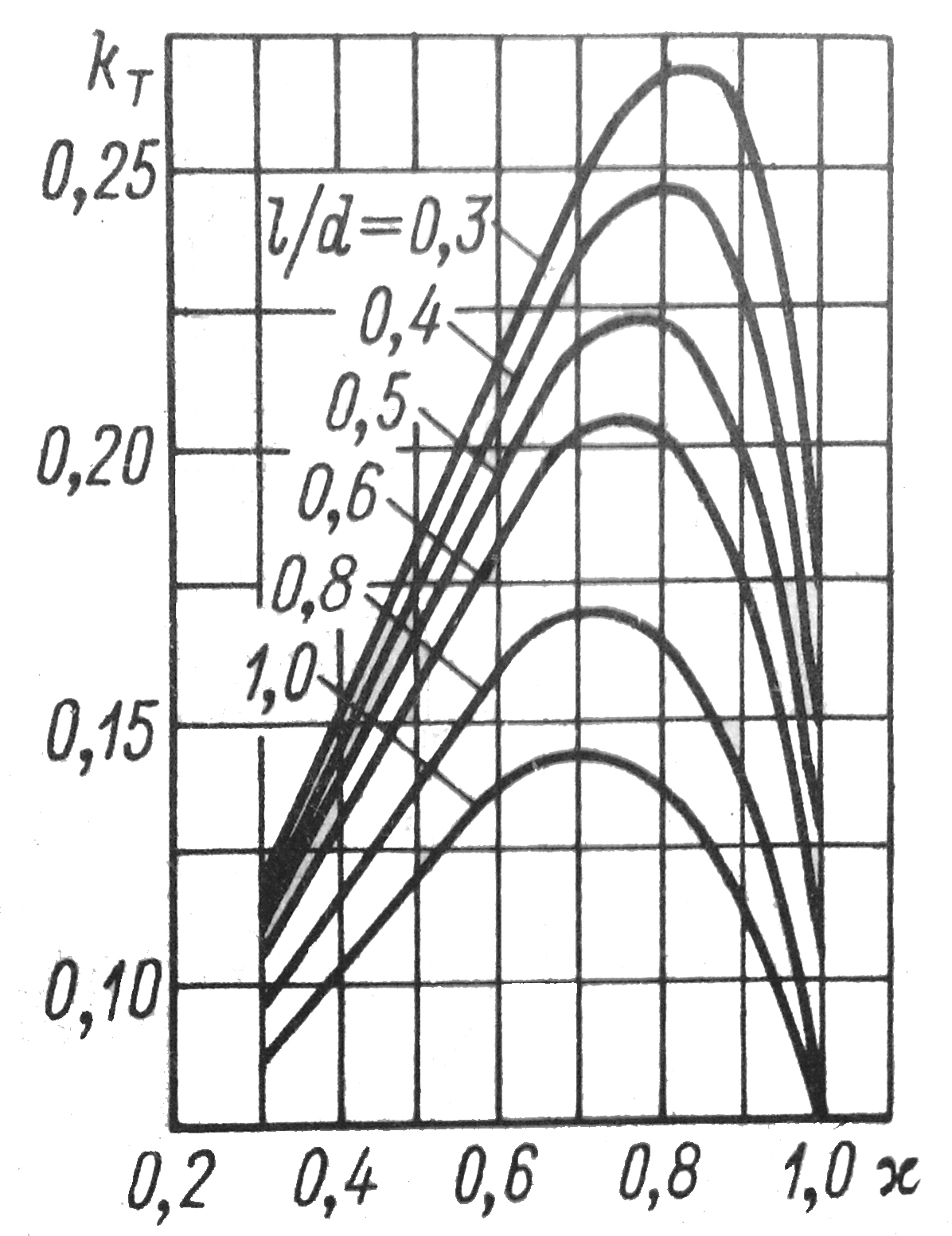

— коэффициент, учитывающий массу масла

вытекающего в торцы из рабочей части

смазочного слоя, который определяется

как функция отношения l/d

и

относительного эксцентриситета х

(см. рис. 10);

— коэффициент, учитывающий массу масла

вытекающего в торцы из рабочей части

смазочного слоя, который определяется

как функция отношения l/d

и

относительного эксцентриситета х

(см. рис. 10);

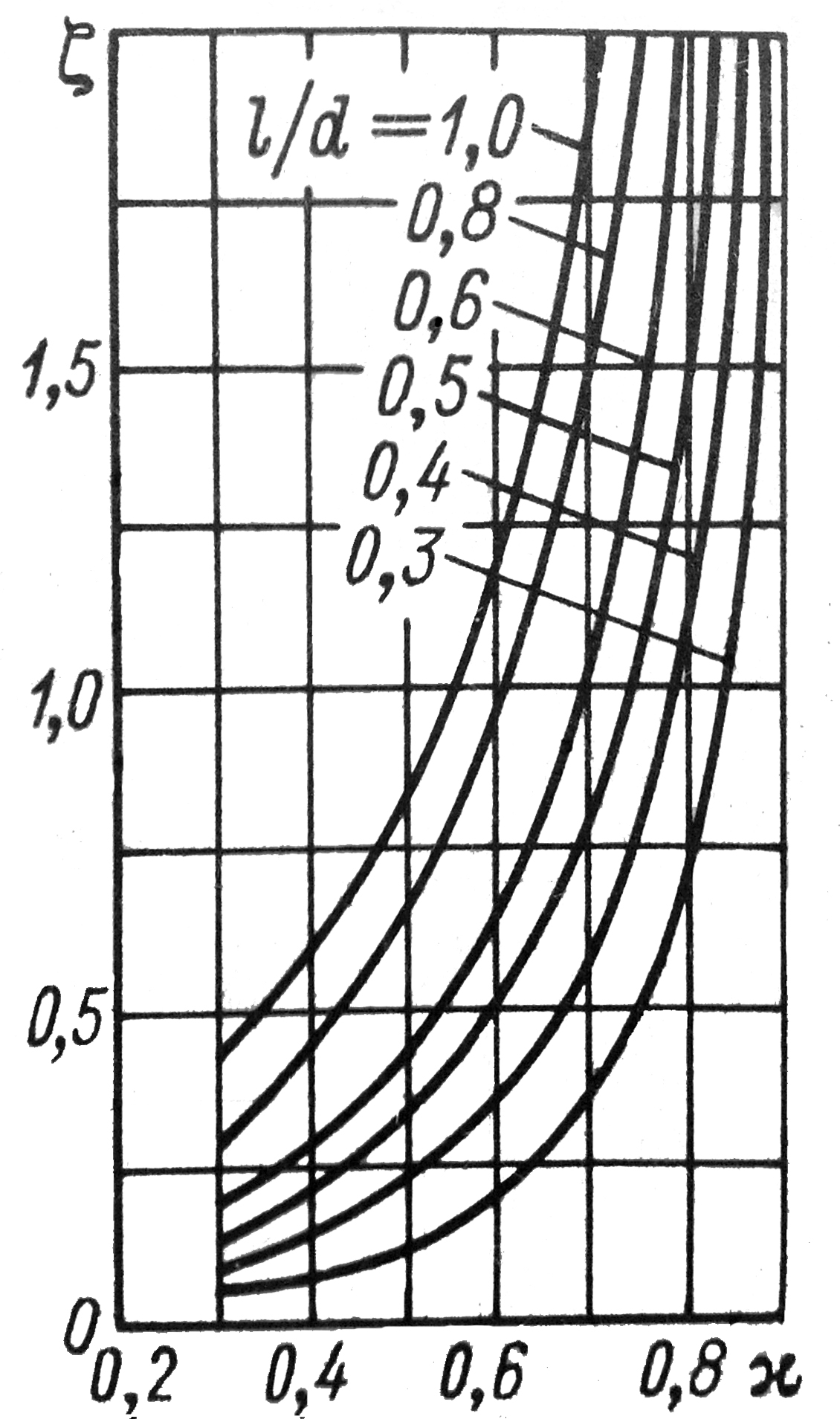

— коэффициент, учитывающий массу масла,

вытекающего в торцы из нерабочей части

зазора:

— коэффициент, учитывающий массу масла,

вытекающего в торцы из нерабочей части

зазора:

(4.23)

(4.23)

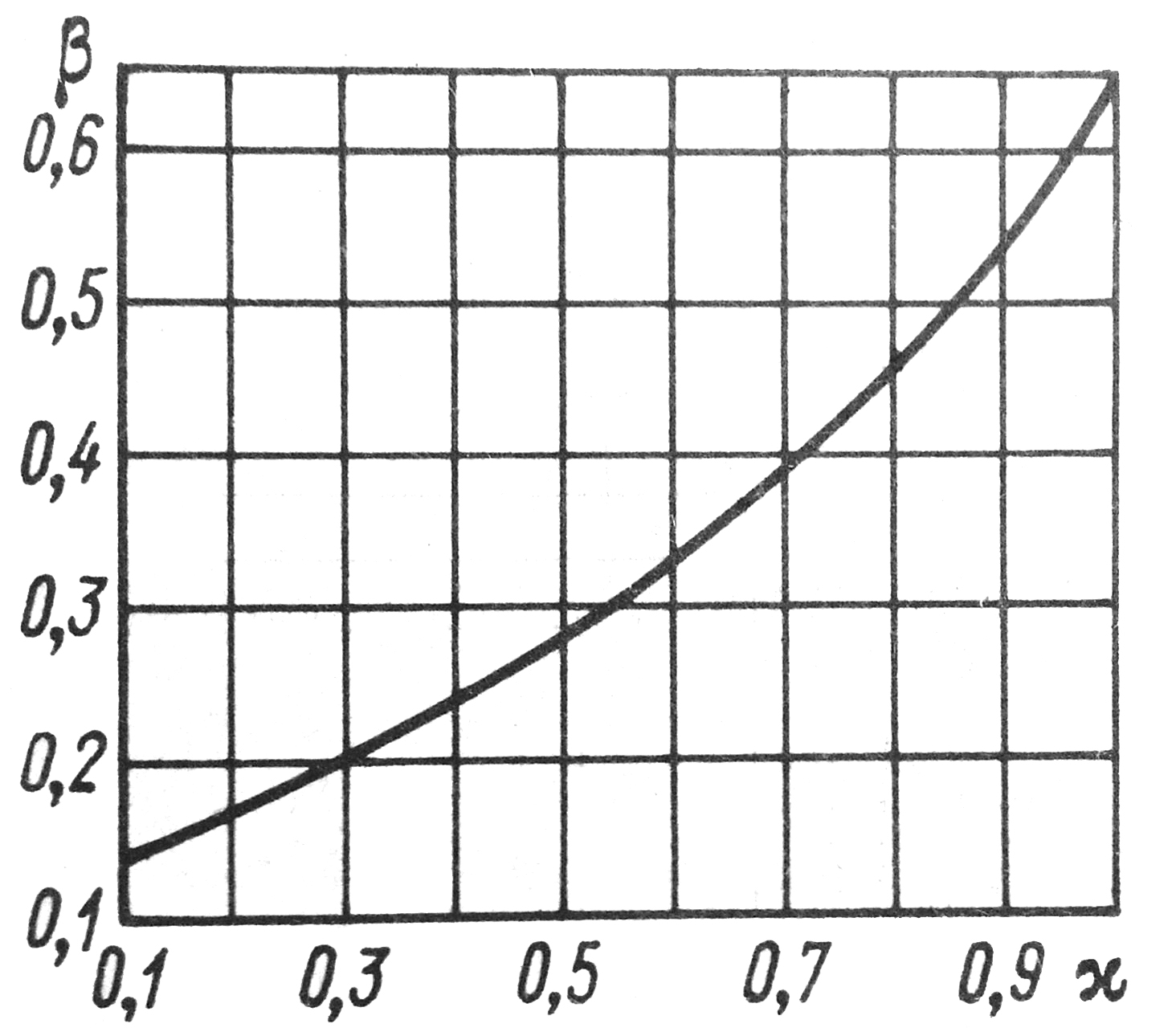

Рисунок

10 - Коэффициент расхода

Рисунок 11 - К расчету подшипников скольжения

|

Рисунок

12 - Коэффициент

|

β

— коэффициент, зависящий от относительного

эксцентриситета x

(см. рис. 12);

— коэффициент нагруженности;

— коэффициент нагруженности;

— динамическая вязкость масла, Па·с;

— динамическая вязкость масла, Па·с;

— минимальная разность давления

масла, подаваемого в подшипник, и

давления в картере, Па;

— минимальная разность давления

масла, подаваемого в подшипник, и

давления в картере, Па;

—

давление на подшипник по средней

нагрузке, Па.

—

давление на подшипник по средней

нагрузке, Па.

Рисунок

13 - Коэффициент нагруженности

Относительный

эксцентриситет х

находится в зависимости от отношения

l/d

и

коэффициента нагруженности

(см.

приложение, рис. 13).

Тепловая

мощность, отводимая от подшипника,

определяется как сумма тепловой мощности

,

отводимой вытекающим маслом, и тепловой

мощности

,

отводимой вытекающим маслом, и тепловой

мощности

,

отводимой через подшипник в окружающую

среду:

,

отводимой через подшипник в окружающую

среду:

,

(4.24)

,

(4.24)

,

(4.25)

,

(4.25)

,

(4.26)

,

(4.26)

где

с

— теплоемкость масла, Дж/(кг·К);

— плотность масла, кг/м3;

— разность температур смазочного слоя

и масла перед подшипником, К;

— разность температур смазочного слоя

и масла перед подшипником, К;

—

полная длина подшипника, м;

— коэффициент теплоотдачи от подшипника

к маслу, Вт/(м2·К):

—

полная длина подшипника, м;

— коэффициент теплоотдачи от подшипника

к маслу, Вт/(м2·К):

(4.27)

(4.27)

а

—

коэффициент, равный для коренных

подшипников 2—3, для шатунных 4—5;

— температура

вокруг подшипника, К. Тепловую мощность,

выделяющуюся при трении, определяют по

уравнению

— температура

вокруг подшипника, К. Тепловую мощность,

выделяющуюся при трении, определяют по

уравнению

(4.28)

(4.28)

где

— коэффициент сопротивления шейки

вращению с учетом трения в нерабочей

части зазора (см. приложение, рис. 14).

— коэффициент сопротивления шейки

вращению с учетом трения в нерабочей

части зазора (см. приложение, рис. 14).

Рисунок 14 - Коэффициент

Физические

параметры масла

,

и

принимаются при температуре смазочного

слоя Т.

При

наличии кольцевой канавки подшипник

условно делится на два, поэтому в расчете

для нахождения величин

и

принимаются при температуре смазочного

слоя Т.

При

наличии кольцевой канавки подшипник

условно делится на два, поэтому в расчете

для нахождения величин

,

и

х

пользуются отношениями (l/d)*

= l/(2d).

,

и

х

пользуются отношениями (l/d)*

= l/(2d).

Истинную

среднюю температуру смазочного слоя

находят путем построения зависимостей

и

и

,

для чего

,

для чего

и

и

подсчитывают при нескольких значениях

Т,

близких

к вероятному (рис. 11). По найденному

значению Т,

пользуясь

графиками зависимостей

подсчитывают при нескольких значениях

Т,

близких

к вероятному (рис. 11). По найденному

значению Т,

пользуясь

графиками зависимостей

и

,

определяют

необходимый расход масла через

подшипники и количество теплоты,

отводимой маслом.

и

,

определяют

необходимый расход масла через

подшипники и количество теплоты,

отводимой маслом.

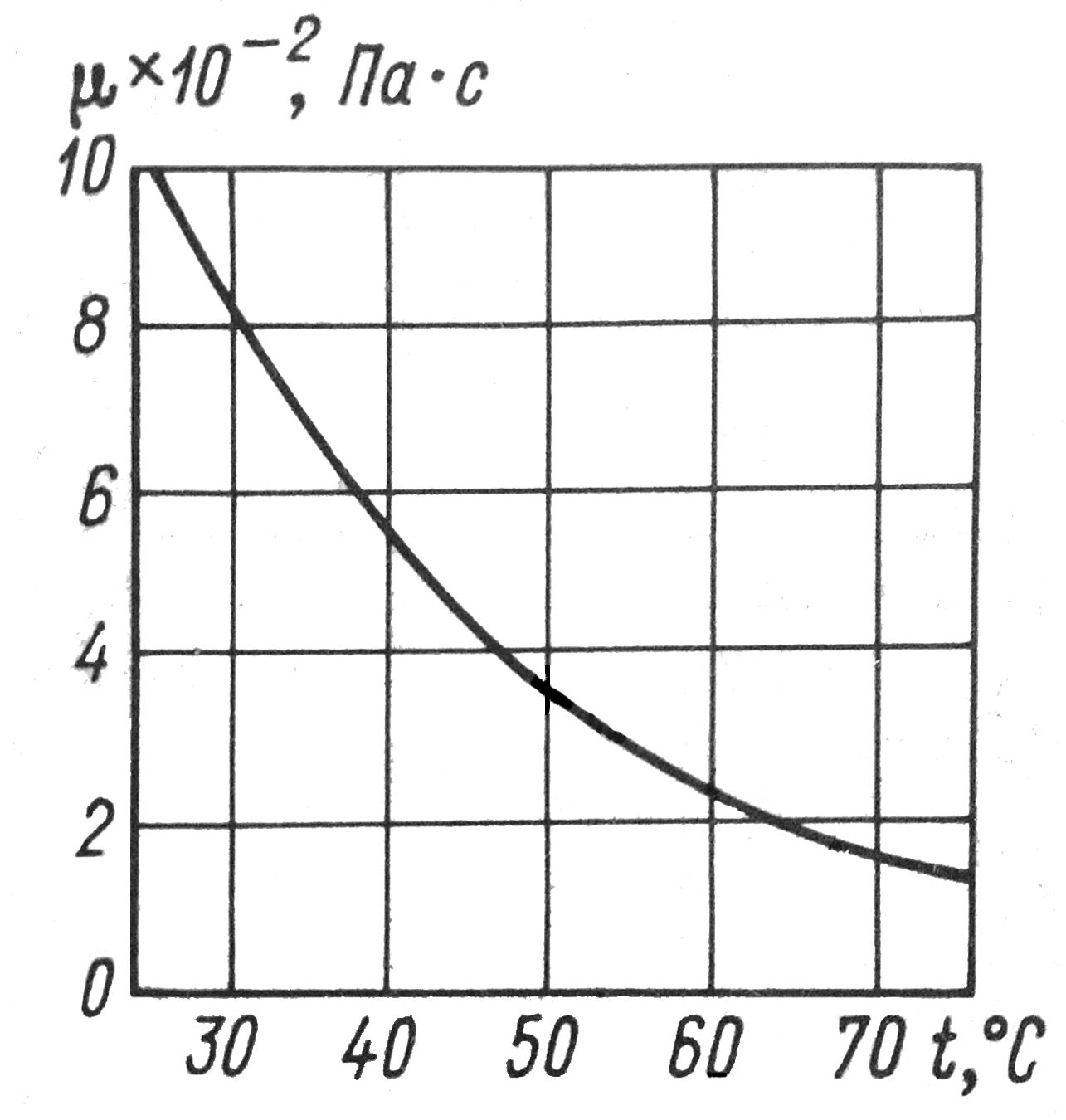

Рисунок 15 - Динамическая вязкость масла ХС-40 в зависимости от температуры

Таблица 7 - Основные расчетные величины

Определяемая величина |

Формула или обозначение |

Числовые значения при температуре смазочного слоя Т, К |

||

323 |

333 |

343 |

||

Динамическая вязкость *, Па·с |

(рис. П12) |

|

|

|

Коэффициент нагруженности |

|

|

|

|

Относительный эксцентриситет |

х (рис. П10) |

0,38 |

0,47 |

0,54 |

Коэффициент расхода из рабочей части |

(рис. П8) |

0,135 |

0,155 |

1,176 |

Коэффициент |

|

0,23 |

0,26 |

0,29 |

Коэффициент расхода из нерабочей части |

|

|

0,0267 |

0,0396 |

Полный коэффициент расхода |

|

0,135+0,016=0,151 |

0,181 |

0,215 |

Расход масла через подшипник, м3/с |

|

|

|

|

Плотность масла **, кг/м3 |

|

827 |

821 |

815 |

Теплоемкость масла ***, Дж/(кг·К) |

|

2172 |

2204 |

2237 |

Температура масла перед подшипником, К |

|

313 |

||

Разность температур, К |

|

10 |

20 |

30 |

Продолжение табл. 7

Определяемая величина |

Формула или обозначение |

Числовые значения при температуре смазочного слоя Т, К |

||

323 |

333 |

343 |

||

Количество теплоты, отводимой маслом, Вт |

|

|

40,89 |

73,29 |

Коэффициент теплопередачи со стороны масла, Вт/(м2·К) |

|

|

242 |

274 |

Количество теплоты, отводимой в окружающую среду, Вт |

|

|

23,4 |

39,7 |

То же от подшипника, Вт |

|

16,99 + 9,28 = 26,27 |

64,29 |

112,99 |

Коэффициент |

|

3,42 |

3,6 |

3,89 |

Количество теплоты, выделяющейся при трении, Вт |

|

|

84,4 |

68,6 |

*

При отсутствии данных о зависимости

для малых холодильных машин можно

пользоваться приближенной зависимостью

для малых холодильных машин можно

пользоваться приближенной зависимостью

.

.

**

Приближенно плотность масел в

зависимости от температуры можно

определить по уравнению

.

.

***

Приближенно теплоемкость масел в

зависимости от температуры можно

определить по уравнению

Для

рассматриваемого примера:

диаметр

вкладыша кривошипного подшипника

мм;

диаметр шейки

мм;

диаметр шейки

мм.

мм.

Средний зазор

м;

м;

относительный зазор

;

;

.

.

Расчет для построения зависимостей

, приведен в табл. 7.

Из графического построения (рис. 11) следует, что тепловой баланс наступает при Т = 336 К. При этой температуре:

коэффициент нагруженности

;

;

относительный эксцентриситет х = 0,5;

минимальная толщина масляного слоя:

м.

м.

Допустимая

величина

,

больше которой должно быть полученное

значение /imln,

определяется так:

,

больше которой должно быть полученное

значение /imln,

определяется так:

м.

м.

где

= 2÷З мкм — рабочая толщина масляного

слоя;

= 2÷З мкм — рабочая толщина масляного

слоя;

= 1,6 мкм — высота неровностей на поверхности

шейки по 9-му классу (ГОСТ 2789—73*);

= 1,6 мкм — высота неровностей на поверхности

шейки по 9-му классу (ГОСТ 2789—73*);

= 3,2 мкм — высота неровностей на поверхности

вкладыша по 8-му классу (ГОСТ 2789—73*);

= 1,9 мкм — прогиб вала на длине подшипника

(из расчета коленчатого вала на

жесткость).

= 3,2 мкм — высота неровностей на поверхности

вкладыша по 8-му классу (ГОСТ 2789—73*);

= 1,9 мкм — прогиб вала на длине подшипника

(из расчета коленчатого вала на

жесткость).

Необходимая подача масляного насоса:

м3/с,

м3/с,

где QT = 12-10"7 м3/с — расход масла через подшипник при Т = 336 К; z = 8 — число кривошипных подшипников.

(рис.

П9)

(рис.

П9)

(рис.

П11)

(рис.

П11)