- •2 Разработка компрессора

- •2.1 Расчёт основных параметров компрессора

- •2.2.1 Разработка поршня

- •2.2.2 Разработка цилиндров

- •2.2.3 Разработка шатуна

- •2.2.4 Расчет коленчатого вала

- •2.3 Расчет газового тракта компрессора.

- •3 Динамический расчет компрессора.

- •4.1 Уравновешивание

- •4.2Расчет смазки подшипников скольжения поршневого компрессора

- •5 Разработка конденсатора.

- •5.1Испарительный

- •5.2 Кожухотрубный горизонтальный

- •5.3 Кожухотрубный вертикальный

- •5.4 Оросительный

5.4 Оросительный

Принимаем

dн,

dвн

гладких труб, из которых образована

теплопередающая поверхность оросительного

конденсатора (чаще всего это трубы

с dвн=50).

с dвн=50).

Средняя логарифмическая разность температур:

, (5.73)

где ТК – заданная температура конденсации;

-

температура воды, сливающейся в поддон;

-

температура воды, сливающейся в поддон;

-

температура воды, подаваемой на орошение.

-

температура воды, подаваемой на орошение.

Температура воды, сливающейся в поддон:

(5.74)

(5.74)

где

- разность между температурой конденсации

и температурой воды на выходе из

конденсатора.

- разность между температурой конденсации

и температурой воды на выходе из

конденсатора.

Температура воды, подаваемой на орошение:

,

(5.75)

,

(5.75)

где

- степень нагрева воды на поверхности

конденсатора.

- степень нагрева воды на поверхности

конденсатора.

Средняя температура воды:

(5.76)

Коэффициент теплоотдачи со стороны холодильного агента:

- аммиак:

(5.77)

(5.77)

- хладоны:

, (5.78)

, (5.78)

где r – теплота парообразования, кДж/кг;

- плотность жидкости, кг/м3;

- коэффициент теплопроводности жидкости, ;

- коэффициент динамической вязкости жидкости, ;

Плотность теплового потока:

(5.79)

(5.79)

Должны получить уравнение типа:

(5.80)

(5.80)

где А, n – числовые значения.

Коэффициент теплоотдачи со стороны воды определяем по уравнению подобия:

-

:

:

(5.81)

(5.81)

-

:

:

(5.82)

(5.82)

Теплофизические свойства воды при средней температуре воды ТWср /1, с.161/:

- плотность , кг/м3;

- удельная теплоемкость С, кДж/(кгК);

- коэффициент теплопроводности , Вт/(мК);

- коэффициент кинематической вязкости , м2/с;

- коэффициент динамической вязкости , Пас;

- число Прандтля Pr.

Число Рейнольдса:

(5.83)

(5.83)

где

- средняя скорость стекания пленки воды;

- средняя скорость стекания пленки воды;

-

определяющий размер.

-

определяющий размер.

Средняя скорость стекания пленки воды:

(5.84)

(5.84)

где

- расход воды на 1 м длины одной прямой

трубы с учетом ее двустороннего смывания,

- расход воды на 1 м длины одной прямой

трубы с учетом ее двустороннего смывания,

-

толщина пленки стекающей воды.

-

толщина пленки стекающей воды.

Толщина пленки стекающей воды:

(5.85)

(5.85)

Определяющий размер:

(5.86)

(5.86)

Коэффициент теплоотдачи со стороны холодильного агента:

(5.87)

(5.87)

Плотность теплового потока со стороны воды:

(5.88)

(5.88)

где

- сумма термических сопротивлений слоя

масла, краски и водяного камня:

- сумма термических сопротивлений слоя

масла, краски и водяного камня:

Должны получить уравнение типа:

(5.89)

(5.89)

где В – числовое значение.

Получаем систему уравнений для определения плотности теплового потока:

В

установившемся режиме работы аппарата

имеет место равенство

.

Это позволяет определить фактическое

значение плотности теплового потока

.

Это позволяет определить фактическое

значение плотности теплового потока

графоаналитическим методом, как ординату

точки пересечения графических зависимостей

qw

и qa

в координатных осях

графоаналитическим методом, как ординату

точки пересечения графических зависимостей

qw

и qa

в координатных осях

.

Для

построения упомянутых зависимостей

предварительно вычисляют значение q

для ряда значений

,

которые принимают в пределах от 0 до

.

.

Для

построения упомянутых зависимостей

предварительно вычисляют значение q

для ряда значений

,

которые принимают в пределах от 0 до

.

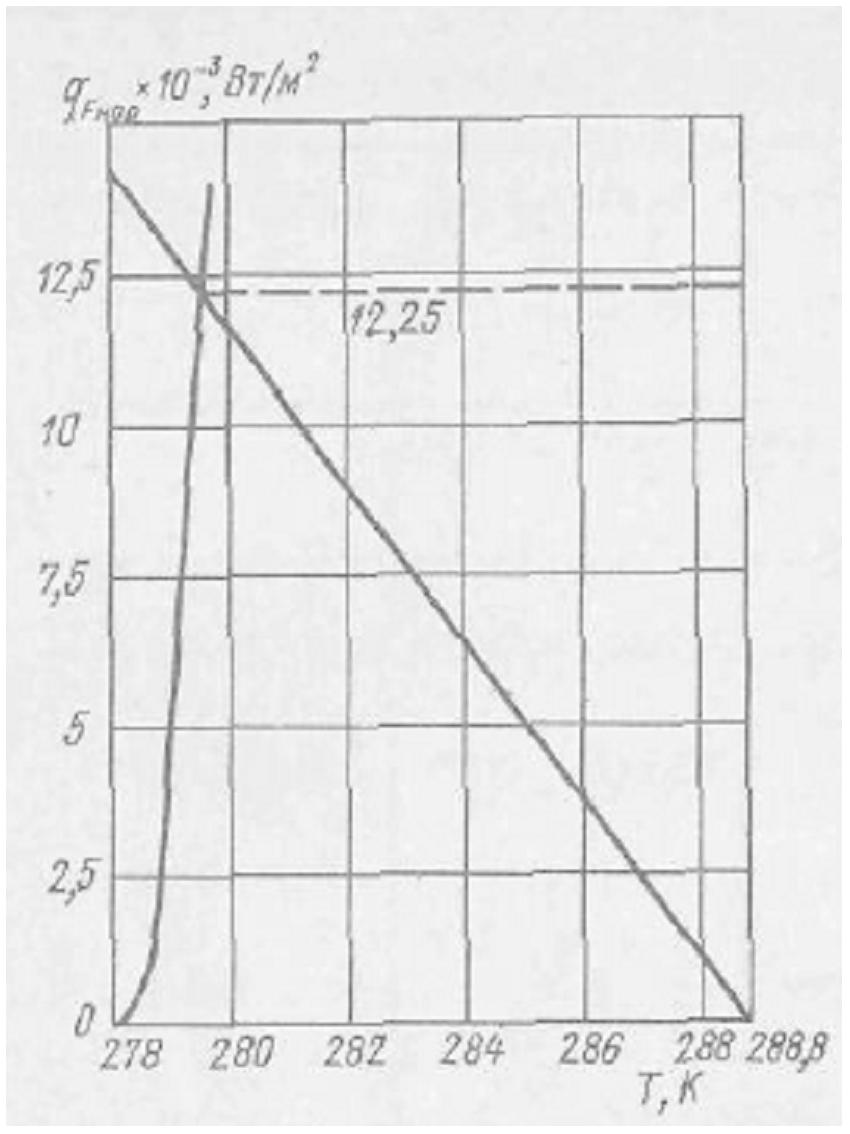

По этим данным строятся кривые qw=f( ) и qа= ( ). Точка пересечения кривых определяет значение qвн.

Рисунок 14 – тепловые потоки в оросительном конденсаторе

Площадь поверхности теплообмена:

- внутренняя:

(5.90)

(5.90)

где Qк – тепловая нагрузка на конденсатор, кВт:

(5.91)

(5.91)

- наружная:

(5.92)

(5.92)

Количество теплоты, передаваемое наружному воздуху:

(5.93)

(5.93)

где

- коэффициент испарения,

:

:

(5.94)

(5.94)

где

- принятый коэффициент теплоотдачи со

стороны воздуха,

- принятый коэффициент теплоотдачи со

стороны воздуха,

-

средняя теплоемкость воздуха ;

-

средняя теплоемкость воздуха ;

-

коэффициент, учитывающий увеличение

поверхности испарения в результате

образования струй и капель воды;

-

коэффициент, учитывающий увеличение

поверхности испарения в результате

образования струй и капель воды;

-

энтальпия насыщенного воздуха при

средней температуре воды ТWср;

-

энтальпия насыщенного воздуха при

средней температуре воды ТWср;

-

энтальпия окружающего воздуха;

-

энтальпия окружающего воздуха;

Масса испарившейся воды:

(5.95)

(5.95)

где G – расход воды на орошение конденсатора.

Расход воды на орошение конденсатора:

,

(5.96)

,

(5.96)

а с учетом испарившейся:

(5.97)

(5.97)

Расход свежей воды:

,

(5.98)

,

(5.98)

где - отношение расхода свежей воды к общему ее расходу:

,

(5.99)

,

(5.99)

где

- температура свежей воды, подаваемой

в конденсатор.

- температура свежей воды, подаваемой

в конденсатор.

Расход сбросной воды:

,

,

.

(5.100)

.

(5.100)

Определим основные размеры конденсатора.

Произведение числа секций на длину прямого участка трубы:

(5.101)

(5.101)

где

-

число секций;

-

число секций;

– длина

прямого участка трубы.

– длина

прямого участка трубы.

Число секций:

.

(5.102)

.

(5.102)

Поверхность одной секции:

(5.103)

(5.103)

Длина труб в одной секции:

(5.104)

(5.104)

Число труб в одной секции:

(5.105)

(5.105)

Принимают целое число.

Высота аппарата:

(5.106)

(5.106)

где

- шаг труб, м.

- шаг труб, м.

Воздушный

Расчет начинаем по заданным параметрам tК, QК и геометрическим параметрам оребренной трубы, зависящих от выбранной конструкции конденсатора.

Температура воздуха на выходе из конденсатора:

, (5.)

, (5.)

-

разность между температурой конденсации

и температурой воды на выходе из

конденсатора;

-

разность между температурой конденсации

и температурой воды на выходе из

конденсатора;

-

заданная температура конденсации.

-

заданная температура конденсации.

Температура воздуха на входе в конденсатор:

, (5.)

, (5.)

-

подогрев воздуха в конденсаторе.

-

подогрев воздуха в конденсаторе.

Средняя логарифмическая разность температур:

,

(5.)

,

(5.)

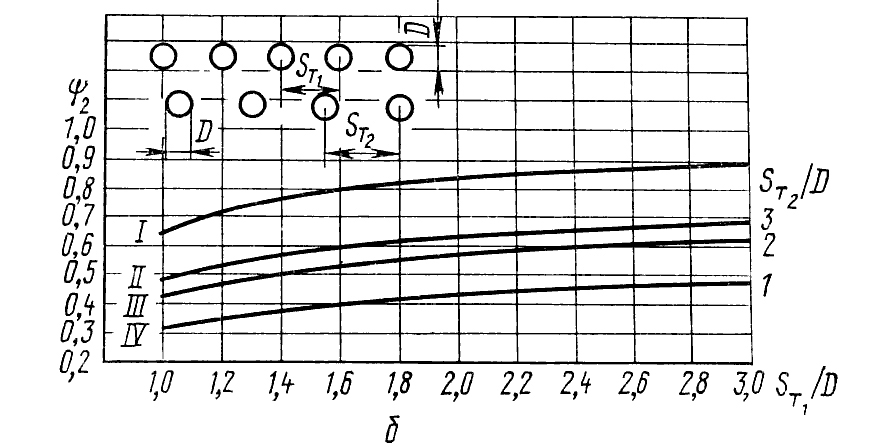

Конструкция Гипронефтемаша. Теплообменная поверхность представляет собой шахматный пучок, составленный из биметаллических труб с наружным оребрением, имеющим следующую характеристику: внутренний диаметр dвн,м; диаметр окружности по основанию ребер d0,м; диаметр ребер D,м; наружная оребренная поверхность 1м длины трубы Fор’,м2; шаг ребер u,м; средняя толщина ребра ср,м. Шаг труб в пучке во фронтальном сечении по воздуху Sфр ,м; продольный шаг труб по ходу воздуха Sпр, м.

Объемный расход воздуха:

(5.)

(5.)

QК – тепловой поток конденсации;

-

плотность воздуха, кг/м3;

-

плотность воздуха, кг/м3;

-

удельная теплоемкость воздуха, кДж/(кгК).

-

удельная теплоемкость воздуха, кДж/(кгК).

Для определения истинного коэффициента теплопередачи со стороны воздуха воспользуемся уравнением:

(5.)

(5.)

Критерий Рейнольдса рассчитывается в зависимости от скорости воздуха в узком сечении в. Для малых холодильных машин с герметичными и сальниковыми компрессорами рекомендуются скорости звука соответственно в пределах 3,5-4,5 м/с и 4,5-6,5 м/с. В крупных конденсаторах скорость воздуха может достигать 10 м/с и больше.

,

(5.)

,

(5.)

- коэффициент кинематической вязкости, м2/с.

Коэффициенты n, c, cz, cв выбираются в зависимости от типа и геометрических параметров пучка: n=0,65 и c=0,23 – для шахматных пучков; cz =0,95 -при принятом числе рядов труб в направлении потока воздуха z=5.

,

(5.)

,

(5.)

где S’2 - диагональный шаг труб в пучке;

h-

высота ребра :

:

Конвективный коэффициент теплопередачи к воздуху:

(5.)

(5.)

-

коэффициент теплопроводности, Вт/(мК).

-

коэффициент теплопроводности, Вт/(мК).

Коэффициент теплопередачи со стороны воздуха, приведенный к полной оребренной поверхности:

,

(5.)

,

(5.)

где Fр’- поверхность ребер:

,(5.)

,(5.)

Fмр’- поверхность межреберных участков:

,

(5.)

,

(5.)

Е – коэффициент эффективности ребра;

- коэффициент, учитывающий неравномерность теплоотдачи по высоте ребра.

Коэффициенты Е и приняты равными соответственно 1 и 0,85, /6,с.774/.

Плотность теплового потока со стороны воздуха:

,

(5.)

,

(5.)

где ст - толщина стенки стальной трубы;

ст - теплопроводность стали;

ал - толщина стенки алюминиевой трубы;

ал - теплопроводность алюминия;

F’cр- средняя поверхность,м2:

. (5.)

. (5.)

Должны получить уравнение типа:

, (5.)

, (5.)

где В – числовое значение.

Коэффициент теплоотдачи со стороны конденсирующегося холодильного агента:

,

(5.)

,

(5.)

где - плотность жидкости, кг/м3;

-теплопроводность жидкости, Вт/(мК);

- динамическая вязкость жидкости, Пас.

Плотность теплового потока со стороны холодильного агента:

.

(5.)

.

(5.)

Должны получить уравнение типа:

(5.)

(5.)

где А – числовое значение.

Получаем систему уравнений для определения плотности теплового потока:

В

установившемся режиме работы аппарата

имеет место равенство

.

Это позволяет определить фактическое

значение плотности теплового потока

графоаналитическим методом, как ординату

точки пересечения графических зависимостей

qВ

и qa

в координатных осях

.

Для

построения упомянутых зависимостей

предварительно вычисляют значение q

для ряда значений

,

которые принимают в пределах от 0 до

.

.

Это позволяет определить фактическое

значение плотности теплового потока

графоаналитическим методом, как ординату

точки пересечения графических зависимостей

qВ

и qa

в координатных осях

.

Для

построения упомянутых зависимостей

предварительно вычисляют значение q

для ряда значений

,

которые принимают в пределах от 0 до

.

По этим данным строятся кривые qВ=f( ) и qа= ( ). Точка пересечения кривых определяет значение qFк.

Рисунок 15 – Тепловые потоки в воздушном конденсаторе.

Площадь теплообменной поверхности аппарата:

Суммарная длина труб конденсатора.

Принимается длина трубы l. Тогда общее число труб:

Принимаем

число рядов труб по ходу воздуха

,

тогда число труб во фронтальном сечении:

,

тогда число труб во фронтальном сечении:

Проверяем скорость воздуха в узком сечении. Площадь живого сечения для 1 м длины трубы:

,

,

Живое сечение аппарата по воздуху:

.

.

Скорость воздуха:

,

,

Так

как в тепловом расчете было принято ,

то уменьшаем либо увеличиваем объемный

расход воздуха до значения:

,

то уменьшаем либо увеличиваем объемный

расход воздуха до значения:

,

,

Этому расходу соответствует нагрев воздуха:

,

,

Температура воздуха на выходе из аппарата:

,

,

Средняя логарифмическая разность температур:

При значительном расхождении (>5%) с первоначальным значением размеры конденсатора необходимо пересчитать.

Разработка испарителя

Испаритель кожухотрубный затопленный.

Тепловой расчет испарителя

Основные параметры характеризующие теплопередающую поверхность:

Трубы медные гладкие, наружный диаметр dн, внутренний диаметр dвн,м.

Температура

охлажденного рассола

:

:

К,

К,

где

,ºС

– нагрев хладагента в испарителе.

,ºС

– нагрев хладагента в испарителе.

Температура рассола при входе в испаритель:

К,

К,

где

=(3-5),ºС

- принятая температура охлаждения

рассола.

=(3-5),ºС

- принятая температура охлаждения

рассола.

Средняя логарифмическая разность температур в аппарате

ºС

ºС

При

температуру кипения Т0,К

принятая температура замерзания рассола

К.

По

К.

По

,К

выбирают рассол и находят его основные

параметры:

,К

выбирают рассол и находят его основные

параметры:

Параметры |

Значение |

Массовая доля ξ, % |

|

Плотность ρ, кг/м3 |

|

Удельная теплоемкость сs, кДж/(м·К) |

|

Коэффициент: |

|

|

|

|

|

|

|

Число Прандтля Prж |

|

Выбирают теплообменные трубы с основными параметрами:

- наружный диаметр dн,

- внутренний диаметр dвн,м.

Скорость

рассола в трубах испарителя предварительно

принимают

.

Тогда число труб в одном ходе:

.

Тогда число труб в одном ходе:

округляют n1 до целого и уточняют скорость рассола:

м/с

м/с

Число Рейнольдса

Число Нуссельта при переходном режиме течения жидкости

,

,

где

-

поправка на переходный режим течения

жидкости в зависимости от Re:

-

поправка на переходный режим течения

жидкости в зависимости от Re:

Re |

2500 |

3000 |

4000 |

5000 |

6000 |

8000 |

10000 |

|

0,4 |

0,57 |

0,72 |

0,81 |

0,88 |

0,96 |

1 |

Коэффициент теплоотдачи со стороны рассола, отнесенный к внутренней поверхности трубы:

Вт/(м2·К).

Вт/(м2·К).

Плотность теплового потока со стороны рассола:

где

- принятое термическое сопротивление

стенки и загрязнений.

- принятое термическое сопротивление

стенки и загрязнений.

Плотность теплового потока со стороны рабочего вещества, отнесенная к внутренней поверхности трубы:

1 – при кипении на пучке гладких труб:

при кипении аммиака

;

;

при кипении хладонов

2 – при кипении хладонов на пучке оребренных труб:

для R22

C0 – коэффициент учитывающий свойства хладона

Рабочее вещество |

R13В1 |

R22 |

R142 |

R113 |

R114 |

RС318 |

R502 |

С0 |

4,51 |

4,74 |

4,058 |

3,07 |

3,51 |

8,85 |

4,54 |

π=р0/ркр;

;

;

Rz – абсолютная средняя высота неровностей (для стальных труб Rz=3-6мкм);

Rzэ - абсолютная средняя высота неровностей для эталонной поверхности (Rzэ=1мкм);

-

поправочный множитель, учитывающий

влияние числа рядов в пучке гладких

труб;

-

поправочный множитель, учитывающий

влияние числа рядов в пучке гладких

труб;

-

поправочный множитель, учитывающий

влияние числа рядов в пучке оребренных

труб;

-

поправочный множитель, учитывающий

влияние числа рядов в пучке оребренных

труб;

Графическим способом решают систему уравнений состоящую из:

1 -уравнение плотности теплового потока со стороны рассола,

2 - уравнение плотности теплового потока со стороны хладагента.

Из

графика определяют установившийся

режим

Вт/м2

,

Вт/м2

,

тогда площадь наружной теплопередающей поверхности:

Fвн= Q0 / qfвн. , м2

Конструктивный расчет испарителя.

В кожухотрубных аппаратах пучок труб располагают по сторонам концентрических шестиугольников со смещением в нижнюю часть обечайки. Верхнюю часть освобождают от труб, чтобы снизить уровень жидкого рабочего вещества по высоте.

Шаг труб

S=(1,24÷1,45)dн.

Оптимальное отношение длинны труб аппарата к его диаметру должно лежать в пределах k=l/D=4÷8.

Тогда число труб, размещаемых по диагонали внешнего шестиугольника.

Полученное значение m округляют до ближайшего нечетного числа и затем определяют значения основных конструктивных параметров аппарата.

Диаметр обечайки:

,м

,м

Длина труб в пучке:

,м

,м

Общее число труб в пучке:

Число ходов:

Окончательно принятые конструктивные параметры аппарата сводятся в таблицу

Параметры |

Значение |

Число труб в одном ходе n1 |

|

Число ходов z |

|

Число труб в пучке n |

|

Длина труб в пучке l,м |

|

Диаметр

обечайки |

|

Толщина стенки δ,м |

|

Площадь теплопередающей поверхности Fвн, м2 |

|

Испаритель кожухотрубный, горизонтальный, с кипением хладона внутри труб.

Тепловой расчет испарителя.

Температура рассола на выходе из испарителя принимается на 5º выше температуры кипения.

ts2=t0+5, °С

Температура рассола на входе в испаритель:

ts1= Δts+ ts2,°С

Средняя логарифмическая разность температур в аппарате:

Өm=

,°С

,°С

Коэффициент теплоотдачи со стороны рассола, отнесенный к наружной поверхности труб, при поперечном обтекании пучка:

Nus= CּResmּPrs0.36

Число Рейнольдса определяют по принятой скорости рассола ω,м/с.

Res=ωּdн / νs

где νs, м2/с- кинематическая вязкость при средней температуре рассола:

ts.ср.= Өm+t0;

При Res=1ּ103 ÷ 2ּ105 и шахматном пучке коэффициенты имеют значение: m=0,6; С=0,36(а/b)0,2,

Где а=S1/dн – относительный поперечный шаг пучка;

b= S2/dн – относительный продольный шаг пучка;

S1,S2 – поперечное и продольное расстояние между трубками;

dн – наружный диаметр труб.

с, кДж/кг - теплоемкость;

Pr- число Прандтля

Коэффициент теплоотдачи со стороны рассола:

as= Nus ּ / λs dн, Вт/м2К;

где λs , Вт/м2 ּ К- теплопроводность при ts.ср;

Плотность теплового потока со стороны рассола:

qs=

=

= ,

,

где Σδi / λi =0,5 ּ 10-3 Вт/м2 ּ К - термическое сопротивление со стороны стенки и загрязнений.

qs=1358* (Өm- Өa).

Плотность теплового потока со стороны хладогента, кипящего внутри трубы с внутренним оребрением определяется по уравнению:

qa =С1,176 (ωa ρ)1,176n Өa Fвн / Fн,

когда плотность теплового потока при кипении хладагента qа ≤3000 Вт/м2, или по уравнению:

qa =A2.5 (ωa ρ)0.5 dэ-0.5 Өa2.5 Fвн / Fн,

когда ожидаемое значение qа >3000 Вт/м2.

Расчет выполняют в следующей последовательности. Задаваясь скоростью движения хладона ωa , вычисляют его массовую скорость ωa ּ ρ и число труб в одном ходе: n1=Q0 /(q0ּ fж ּ ωaּ ρ)

Зададимся основными конструктивными параметрами испарителя:

ωa - скорость рабочего вещества, м/с;

fж - живое сечение канала;

dн - наружный диаметр трубы, м;

dэ - эквивалентный диаметр внутреннего канала, м;

Fвн / Fн =β - коэффициент оребения;

q0– удельная массовая холодопроизводительность по условиям цикла.

Число n1 округляем до целого и по нему уточняем значение ωa.

Массовая скорость хладона ωa ּ ρ определяет уравнение, по которому рассчитывают тепловой поток.

Графическим способом решают систему уравнений состоящую из:

1 -уравнение плотности теплового потока со стороны рассола,

2 - уравнение плотности теплового потока со стороны хладагента.

Из графика определяют установившийся режим qs= qa = qf ,Вт/м2

Площадь наружной теплопередающей поверхности:

Fнар= Q0 / qf , м2

Конструктивный расчет испарителя.

Определяют шаг труб:

S= 1,3dн , м.

Кожухотрубные испарители с кипением внутри труб имеют, как правило, число ходов по рабочему веществу z=2.

Общее число труб в пучке:

n=n1 ּ z

Длина труб в аппарате:

l= Fнар / πdн n ,

Число труб расположенных по диагонали внешнего шестиугольника:

m=

0,75

С учетом того, что k=l/Dвн и s= Dвн /m,

m=

0,75

Внутренний диаметр обечайки

Dвн =m ּ S , м.

Расстояние между перегородками по длине аппарата:

l´= fж´ / nтр(S- dн)

где живое сечение при движении рассола

fж´ = Q0/ Cs ∆ ts ωs , м2

Эквивалентное число труб по ширине пучка:

nтр=

1,04*

При принятом l´, число перегородок z'= l/l' ,шт.

Находят l/Dвн , оно должно находиться в пределах (4÷6).

Окончательно принятые приемлемые параметры аппарата сводятся в таблицу:

Параметры аппарата |

Значения |

Число труб в одном ходу n1 |

|

Число ходов z |

|

Число в пучке n |

|

длина труб l/m |

|

Внутренний диаметр обечайки Dвн |

|

Расстояние между перегородками по длине аппарата l' |

|

Число перегородок |

|

Площадь теплопередающей поверхности Fнар |

|

Кожухотрубный оросительный испаритель

Тепловой расчет

Средняя логарифмическая разность температур , К, в аппарате:

,

,

где Т0 – температура кипения холодильного агента, К;

-

температура рассола на выходе из

испарителя, К;

-

температура рассола на выходе из

испарителя, К;

-

нагрев хладагента в испарителе, К;

-

нагрев хладагента в испарителе, К;

-

температура рассола на входе в испаритель,

К;

-

температура рассола на входе в испаритель,

К;

-

охлаждение рассола в испарителе, К;

-

охлаждение рассола в испарителе, К;

Средняя

температура рассола

,

К в аппарате:

,

К в аппарате:

Определяем температуру замерзания рассола , К:

,

Принимаем рассол и определяем его свойства по таблицам свойств веществ.

Принимаем скорость рассола ω, м/с, и рассчитываем число труб в одном аппарате:

где

- холодопроизводительность, Вт;

- холодопроизводительность, Вт;

ρs – плотность рассола, кг/м3;

-

разность температур рассола на входе

и на выходе из аппарата, К;

-

разность температур рассола на входе

и на выходе из аппарата, К;

сs - удельная теплоемкость рассола, кДж/(м·К).

-

внутренний диаметр трубы, м;

-

внутренний диаметр трубы, м;

Округляем n до целого значения и определим скорость рассола ω, м/с:

;

Число Рейнольдса

,

где ω – принятая скорость рассола, м/с;

ν – коэффициент кинематической вязкости, м2/с

Число Нуссельта при переходном режиме течения жидкости:

,

где - поправка на переходный режим, зависит от Reж:

Reж |

2300 |

3000 |

4000 |

5000 |

6000 |

8000 |

1000 |

|

0,40 |

0,57 |

0,72 |

0,81 |

0,88 |

0,96 |

1,0 |

Коэффициент

теплоотдачи со стороны рассола

,

Вт/(м2·К):

,

Вт/(м2·К):

,

где λ – коэффициент теплопроводности, Вт/(м·К).

Коэффициент теплоотдачи со стороны рабочего вещества определяется в зависимости от характера течения процесса при стекании пленки по поверхности пучка горизонтальных труб.

При

развитом кипении пленки, когда

,

применимо уравнение плотности теплового

потока в начале закипания, Вт/м2:

,

применимо уравнение плотности теплового

потока в начале закипания, Вт/м2:

,

,

где Г=0,3·10-4 – минимально допустимая плотность орошения, м3/(м·с);

=16;

=16;

s=1,3·dн

Плотность

теплового потока

,

Вт/м2,

при развитом кипении пленки при

,

Вт/м2,

при развитом кипении пленки при

К:

К:

,

,

где с2=5,5.

Средний

коэффициент теплоотдачи

,

Вт/(м2·К),

при испарении пленки рабочего вещества,

отнесенный к внутренней поверхности

труб:

,

Вт/(м2·К),

при испарении пленки рабочего вещества,

отнесенный к внутренней поверхности

труб:

Коэффициент

теплопередачи

,

Вт/(м2·К),

отнесенный к внутренней поверхности:

,

Вт/(м2·К),

отнесенный к внутренней поверхности:

,

,

где

- принятое термическое сопротивление

стенки и загрязнений,

- принятое термическое сопротивление

стенки и загрязнений,

.

.

Площадь

теплопередающей поверхности

,

м2:

,

м2:

,

,

Число

труб m,

размещаемых по диагонали внешнего

шестиугольника, при

- отношение длины труб в аппарате к его

диаметру

- отношение длины труб в аппарате к его

диаметру

.

.

,

Конструктивный расчет испарителя

Диаметр обечайки ,м:

Длина

труб в пучке

,

м:

,

м:

Общее число труб в пучке n:

Число ходов z:

n1 - число труб в одном аппарате при скорости рассола ω.

Длина труб в пучке l:

Отношение длины труб в аппарате к его диаметру рекомендуется в пределах k = 5 ÷ 7.

Эквивалентное число труб по ширине пучка:

,

,

где

и

и

– горизонтальный и вертикальный шаг

пучка соответственно, м.

– горизонтальный и вертикальный шаг

пучка соответственно, м.

Плотность орошения труб Га , м3/м•с при кратности циркуляции а = 1:

,

,

где

=r0

- удельная холодопроизводительность,

кДж/кг;

=r0

- удельная холодопроизводительность,

кДж/кг;

-

плотность жидкости, кг/м3;

-

плотность жидкости, кг/м3;

- холодопроизводительность, кДж.

Кратность циркуляции жидкого рабочего вещества а, для достижения плотности орошения Г = 0,3•10-4 м3/м•с:

Панельный испаритель

Тепловой расчет панельного испарителя для охлаждения рассола

Средняя логарифмическая разность температур , К, в аппарате:

,

где Т0 – температура кипения холодильного агента, К;

- температура рассола на выходе из испарителя, К;

-

нагрев хладагента в испарителе, К;

-

нагрев хладагента в испарителе, К;

- температура рассола на входе в испаритель, К;

-

охлаждение рассола в испарителе, К;

-

охлаждение рассола в испарителе, К;

Средняя температура рассола , К в аппарате:

Определяем температуру замерзания рассола , К:

,

Принимаем рассол и определяем его свойства по таблицам свойств веществ.

Внутренняя

площадь теплопередающей поверхности

одной секции

,

м2:

,

м2:

,

,

где

- внутренняя площадь теплопередающей

поверхности по каналам, м2;

- внутренняя площадь теплопередающей

поверхности по каналам, м2;

-

внутренняя теплопередающая поверхность

коллекторов, м2.

-

внутренняя теплопередающая поверхность

коллекторов, м2.

Внутренняя площадь теплопередающей поверхности по каналам , м2, определяется из формулы:

,

,

где - внутренний диаметр канала м;

-

высота панели м;

-

высота панели м;

-

число каналов в панели;

-

число каналов в панели;

-

число панелей в секции;

-

число панелей в секции;

Внутренняя теплопередающая поверхность коллекторов , м2, определяется по формуле:

,

,

где

- длина секции м;

- длина секции м;

-

внутренний диаметр парового коллектора,

м;

-

внутренний диаметр парового коллектора,

м;

-

внутренний диаметр жидкостного

коллектора, м.

-

внутренний диаметр жидкостного

коллектора, м.

Наружная

площадь теплопередающей поверхности

,

м2:

,

м2:

,

,

где

- наружная площадь теплопередающей

поверхности по каналам, м2:

- наружная площадь теплопередающей

поверхности по каналам, м2:

,

,

-

наружный диаметр канала м.

-

наружный диаметр канала м.

-

наружная теплопередающая поверхность

коллекторов, м2:

-

наружная теплопередающая поверхность

коллекторов, м2:

,

,

,

,

где

- наружный диаметр парового коллектора,

м;

- наружный диаметр парового коллектора,

м;

-

наружный диаметр жидкостного коллектора,

м;

-

наружный диаметр жидкостного коллектора,

м;

- длина панели м.

Рассчитываем

коэффициент теплоотдачи со стороны

рассола, отнесенного к внутренней

поверхности

,

Вт/(м2·К):

,

Вт/(м2·К):

где λ – коэффициент теплопроводности, Вт/(м·К);

-

число Нуссельта:

-

число Нуссельта:

где Рrж – число Прандтля;

-

число Рейнольдса:

-

число Рейнольдса:

где ω – принятая скорость рассола в баке испарителя, м/с;

ν – коэффициент кинематической вязкости, м2/с

Плотность

теплового потока в аппарате, отнесенная

к внутренней поверхности со стороны

рассола

:

:

,

,

где А – числовая константа.

Плотность

теплового потока в аппарате, отнесенная

к внутренней поверхности со стороны

аммиака

:

:

,

,

где В – числовая константа.

Далее

следует решить систему двух уравнений

учитывая, что

и

и

:

:

,

,

где

- средняя температура рассола, К;

- средняя температура рассола, К;

-

температура стенки трубы, К;

-

температура стенки трубы, К;

-

температура кипения холодильного

агента, К.

-

температура кипения холодильного

агента, К.

Определяем

плотность теплового потока в аппарате

,

Вт/м2

графическим решением системы уравнений.

,

Вт/м2

графическим решением системы уравнений.

Для построения графиков задаемся значением определяем из первого уравнения, затем для каждого полученного значения находим из второго уравнения.

Решение данной системы уравнений произведем с помощью ЭВМ используя программу «Microcoft Excel»

Точка пересечения линий на графике и есть , Вт/м2 .

Конструктивный расчет испарителя

Внутренняя теплопередающая поверхность , м2 :

,

,

где - холодопроизводительность, Вт;

- плотность теплового потока в аппарате, Вт/м2

Необходимое

число каналов в испарителе

,

определяют исходя из принятой скорости

рабочего тела ω, м/с:

,

определяют исходя из принятой скорости

рабочего тела ω, м/с:

,

,

где

- массовый расход рабочего вещества,

кг/с;

- массовый расход рабочего вещества,

кг/с;

где - внутренний диаметр канала, м;

ω – скорость движения рассола, м/с;

ρ – плотность пара при Т0, кг/м3.

Число

секций в аппарате

:

:

,

,

где - внутренняя площадь теплопередающей поверхности одной секции, м2:

Площадь

живого сечения в аппарате

,

м2:

,

м2:

,

,

где ρ – плотность рассола, кг/м3;

- разность температур рассола на входе и на выходе из аппарата, К;

сs - удельная теплоемкость рассола, кДж/(м·К).

Ширина

канала

,

м:

,

м:

,

,

где - высота панели м;

- число каналов в панели.

Шаг

между осями секций

,

м:

,

м:

,

,

- наружный диаметр канала м.

Длина секции , м:

,

,

где - число панелей в секции;

- длина панели м.

Поверхностный воздухоохладитель.

Исходные данные: холодопроизводительность (Q0), средняя температура воздуха в камере (tв.ср.), средняя относительная влажность воздуха (φв.ср.).

Определяют параметры воздуха на входе в воздухоохладитель:

;

;

;

;

Определяют параметры воздуха на выходе из воздухоохладителя:

;

;

;

;

;

; ;

;

По заданным исходным параметрам в диаграмме h-d строят процесс изменения состояния воздуха. Если процесс охлаждения продлить до φ=100%, то получится точка характеризующая состояние воздуха на поверхности воздухоохладителя(tw;hw;dw). Из диаграммы находят hВ1; hВ2; hw. Значения этих величин можно определить с помощью таблиц влажного воздуха по формулам:

;

;

;

;

;

;

;

;

где

-

энтальпия сухого воздуха и влаги, кДж/кг;

-

энтальпия сухого воздуха и влаги, кДж/кг;

-

влагосодержание насыщенного воздуха,

кг/кг.

-

влагосодержание насыщенного воздуха,

кг/кг.

Задаются характеристиками теплопередающей поверхности:

наружный диаметр труб dн, м;

внутренний диаметр труб dн, м;

высота ребер h, м;

шаг ребер Sр, м;

толщина ребер

,

м;

,

м;шаг труб в пучке по фронту S1, м;

шаг труб в пучке в глубину S2, м.

Определяют коэффициент оребрения

;

;

где площадь поверхности ребер:

,

м2/м

- для круглых ребер;

,

м2/м

- для круглых ребер;

площадь поверхности межреберных участков:

,

м2/м;

,

м2/м;

площадь внутренней поверхности трубы:

,

м2/м

,

м2/м

Коэффициент теплоотдачи со стороны воздуха, отнесенный к наружной поверхности оребренных труб(с круглыми ребрами):

Nuж= сּСzּCsּ(dн/Sр)-0,54(h/Sр)-0,14Reжn;

где Сz=1 при числе труб в направлении потока z>4;

n=0,72 – коэффициент для коридорного пучка труб;

с=0,105;

Сs коэффициент зависящий от S2/dн, при S2/dн=2 Сs=1,04.

Уравнение справедливо при Reж=500-25000, dн/Sр=3-8, h/Sр=0,36-4,3.

Число Рейнольдса определяют по принятой скорости воздуха ω,м/с.

Reж=ωּSр / ν

где ν, м2/с- кинематическая вязкость воздуха.

Коэффициент теплоотдачи со стороны воздуха, отнесенный к наружной поверхности оребренных труб(с пластинчатыми ребрами):

Nuж= Cּ(L/dэ)mReжn;

где С=0,518-0,02315(L/dэ)+0,425ּ10-3(L/dэ)2-3 ּ10-6(L/dэ)3(1,36-0,24Re/100);

n=0,45+0,0066(L/dэ);

m=-028+0,08Re/1000;

;

;

L – длинна поверхности в направлении потока(в начале расчета принимается приближенно, затем уточняется).

Уравнение справедливо при Reж=500-2500, Sр/ dн=0,18-0,35, S1/ dн=2-5, L/dэ=4-50,t=-40-+40°С.

Находят αк:

αк = Nuж λв /Sр, Вт/м2К;

где λв, Вт/м2 ּ К- теплопроводность воздуха.

При tw<273К коэффициент влаговыпадения:

;

;

при tw>273К:

.

.

Условный коэффициент теплоотдачи от влажного воздуха, учитывающий тепло- и массообмен, термическое сопротивление инея и контакта ребер с трубами:

;

;

где

м

– принятая допустимая величина слоя

инея;

м

– принятая допустимая величина слоя

инея;

,Вт/м2

ּ

К-

теплопроводность инея;

,Вт/м2

ּ

К-

теплопроводность инея;

м2

ּ

К/Вт.

м2

ּ

К/Вт.

Условный коэффициент теплоотдачи со стороны воздуха, отнесенного к внутренней поверхности труб:

;

;

где

- коэффициент учитывающий неравномерность

теплоотдачи по высоте ребра;

- коэффициент учитывающий неравномерность

теплоотдачи по высоте ребра;

коэффициент эффективности ребра:

;

;

;

;

-

коэффициент теплопроводности металла

из которого изготовлены ребра, Вт/м2

ּ

К;

-

коэффициент теплопроводности металла

из которого изготовлены ребра, Вт/м2

ּ

К;

-

условная высота ребра;

-

условная высота ребра;

для круглых ребер:

;

;

для прямоугольных ребер:

;

;

,

в этой формуле А и В – соответственно

большая и меньшая стороны прямоугольника.

,

в этой формуле А и В – соответственно

большая и меньшая стороны прямоугольника.

Плотность теплового потока со стороны воздуха, отнесенного к внутренней поверхности труб:

,

Вт/м2.

,

Вт/м2.

Площадь теплопередающей поверхности(внутренней):

,м2.

,м2.

Количество воздуха проходящего через аппарат:

,

кг/с.

,

кг/с.

Объем воздуха:

,

м3/с.

,

м3/с.

Живое сечение воздухоохладителя:

,

м2.

,

м2.

Площадь поверхности теплообмена одной секции воздухоохладителя:

,

м2.

,

м2.

Количество параллельных секций:

,

округляется до целого.

,

округляется до целого.

Общая длинна труб в секции:

,

м.

,

м.

При условии, что высота Н и ширина В аппарата находятся в соотношении К=В/Н, число рядов труб в секции:

;

;

Полученное значение m округляют до целого четного числа и уточняют К=L1/(S1m2). Его следует принимать таким, чтобы соотношение В/Н обеспечивало равномерный обдув фронтальной поверхности воздухом.

Длинна трубы в секции аппарата:

l=L1/m, м.

Контактный воздухоохладитель форсуночного типа.

Исходные данные: холодопроизводительность (Q0);

Начальные

параметры воздуха:Т1,К; ,%;

,%;

Конечные

параметры воздуха:Т2,К;

,%.

,%.

По

заданным исходным параметрам в диаграмме

h-d

строят процесс изменения состояния

воздуха. Из диаграммы находят:

и

и

,

кг/кг; h1

и h2,

кДж/кг.

,

кг/кг; h1

и h2,

кДж/кг.

Масса воздуха проходящего через воздухоохладитель:

,

кг/с.

,

кг/с.

Масса отводимой влаги:

,

кг/с.

,

кг/с.

На

параметры воздуха после воздухоохладителя

влияет коэффициент орошения

.

Принимая

переменным, при принятой массовой

скорости воздуха

,

кг/(м2с)

и определяя температуру воздуха в конце

действительного процесса Т2д,

можно найти при совпадении Т2д

с заданной необходимое значение

.

,

кг/(м2с)

и определяя температуру воздуха в конце

действительного процесса Т2д,

можно найти при совпадении Т2д

с заданной необходимое значение

.

Например:

h1=41,5кДж/кг; Т1=291К; h2=29,15кДж/кг; Т2=283К.

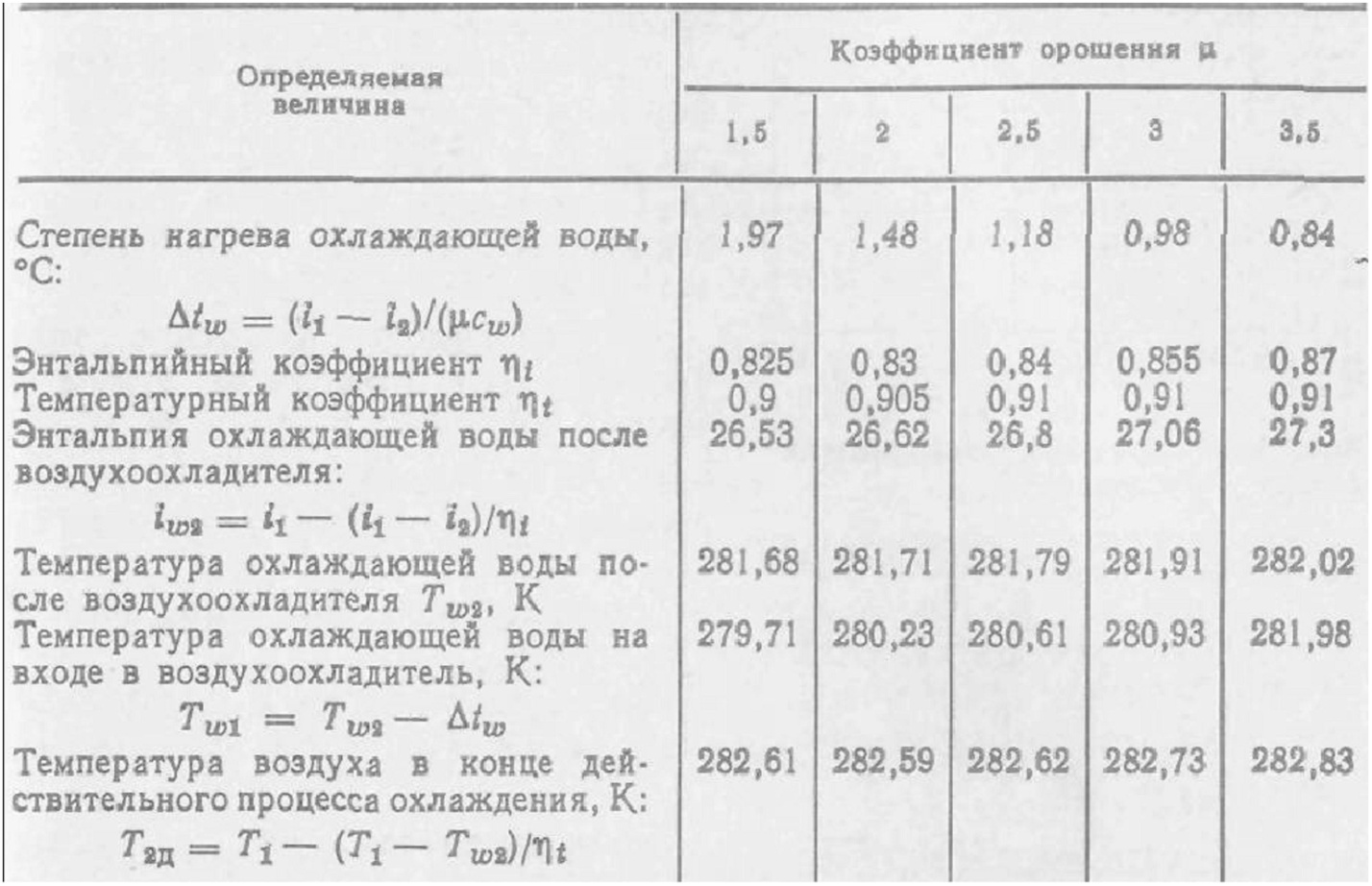

Параметры работы воздухоохладителя в зависимости от коэффициента орошения .

Наилучшая

сходимость результатов при

.

.

Масса воды подаваемой через форсунки:

,

кг/с.

,

кг/с.

Поперечное сечение воздухоохладителя:

,

м2.

,

м2.

Общее число форсунок при числе рядов форсунок z и числе форсунок в ряду m:

.

.

Расход воды на одну форсунку:

,

кг/с.

,

кг/с.

Контактный воздухоохладитель с насадкой.

Исходные данные: холодопроизводительность (Q0);

Начальные параметры воздуха:Т1,К; ,%;

Конечные параметры воздуха:Т2,К; ,%.

По заданным исходным параметрам в диаграмме h-d строят процесс изменения состояния воздуха. Из диаграммы находят: и , кг/кг; h1 и h2, кДж/кг.

Средняя логарифмическая разность температур в воздухоохладителе при температуре воды на входе Тw1 и на выходе Тw2:

,

°С.

,

°С.

Расход охлаждающей воды:

,

кг/с.

,

кг/с.

Площадь решетки при принятой скорости воздуха , м/с:

,

м2;

,

м2;

где , кг/м3 – плотность воздуха при средней температуре воздуха.

Интенсивность орошения:

,

м/с.

,

м/с.

Условный

коэффициент теплопередачи

,

отнесенный к 1 м2

площади поперечного сечения

воздухоохладителя:

,

отнесенный к 1 м2

площади поперечного сечения

воздухоохладителя:

,

Вт/м2К;

,

Вт/м2К;

где

- коэффициент влаговыпадения;

- коэффициент влаговыпадения;

r, кДж/кг – теплота парообразования при среднем значении температуры воды;

масса отводимой влаги:

, кг/с.

Толщина слоя колец ( , м) выбирается в зависимости от .

, Вт/м2К |

953 |

1321,5 |

1698,9 |

, м |

0,1 |

0,2 |

0,3 |

Подбор охлаждающих батарей

Тепловая

нагрузка на батареи

,

Вт:

,

Вт:

где

- тепловая нагрузка на потолочные

батареи, Вт;

- тепловая нагрузка на потолочные

батареи, Вт;

-

тепловая нагрузка на пристенные батареи,

Вт.

-

тепловая нагрузка на пристенные батареи,

Вт.

Рассчитываем теплообменную поверхность потолочной батареи:

,

,

где θ – температурный напор, разность между температурой воздуха в камере и средней температурой хладагента или хладоносителя в батарее, ºС

θ = tпм – t0 – для непосредственного охлаждения, ºС;

– для

охлаждения с помощью хладоносителя,

ºС;

– для

охлаждения с помощью хладоносителя,

ºС;

где tпм – температура воздуха в камере, ºС;

-

средняя температура хладоносителя, ºС;

-

средняя температура хладоносителя, ºС;

tS1 – температура хладоносителя на входе в батарею, ºС;

tS2 – температура хладоносителя на выходе из батареи, ºС;

Коэффициент теплопередачи k, Вт м2/К:

,

,

где

- условный наружный коэффициент

теплоотдачи, Вт м2/К;

- условный наружный коэффициент

теплоотдачи, Вт м2/К;

- коэффициент оребрения;

- коэффициент теплоотдачи со стороны холодильного агента, хладоносителя, на внутренней поверхности трубок Вт м2/К;

Условный наружный коэффициент теплоотдачи , Вт м2/К, рассчитывается по формуле:

,

,

где

- коэффициент теплообмена лучеиспусканием,

Вт м2/К;

- коэффициент теплообмена лучеиспусканием,

Вт м2/К;

-

коэффициент облученности, учитывающий

степень затененности поверхности

батареи;

-

коэффициент облученности, учитывающий

степень затененности поверхности

батареи;

- коэффициент влаговыпадения по всей поверхности ( =1,4);

-

тепловое сопротивление инея, зависит

от времени работы батарей

= 0,01 ÷ 0,06 м2

К/Вт;

-

тепловое сопротивление инея, зависит

от времени работы батарей

= 0,01 ÷ 0,06 м2

К/Вт;

-

коэффициент конвективной теплоотдачи,

Вт м2/К

(см. рисунок ).

-

коэффициент конвективной теплоотдачи,

Вт м2/К

(см. рисунок ).

Коэффициент теплообмена лучеиспусканием , Вт м2/К:

,

,

где

- коэффициент лучеиспускания поверхности

батарей Вт/ м2

•К4;

- коэффициент лучеиспускания поверхности

батарей Вт/ м2

•К4;

Для увлажненной металлической поверхности Сл = 5,6 Вт/ м2 •К4, для поверхности, покрытой инеем Сл = 5,45 Вт/ м2 •К4;

ТВ – температура воздуха в камере, К;

ТН – температура охлаждающей поверхности, К.

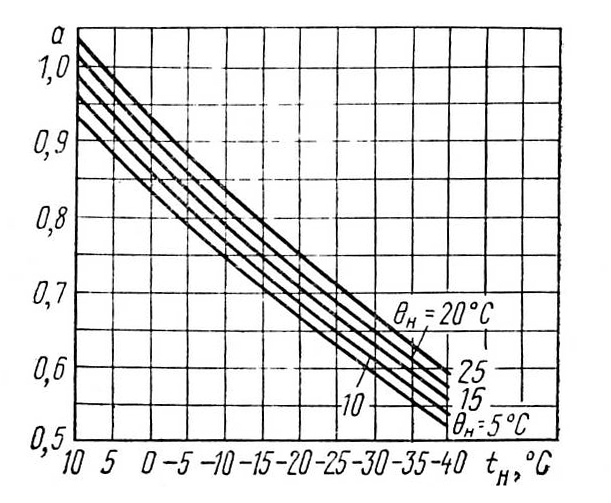

а – зависимость от температуры поверхности батареи и от температурного напора (рис )

Коэффициент теплоотдачи со стороны холодильного агента, хладоносителя, на внутренней поверхности трубок , Вт м2/К:

,

,

где р – давление кипения, бар.

Коэффициент облученности , учитывающий степень затененности поверхности батареи для гладкой одиночной трубы = 1. Для батарей из гладких труб значения приведены в таблице , в зависимости от отношения шага труб Sт к их наружному диаметру dT .

Таблица - Коэффициенты облученности для гладкотрубных батарей

Батарея |

Sт / dT |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

Однорядная |

0,63 |

0,82 |

0,87 |

0,90 |

0,91 |

0,92 |

Двухрядная |

0,31 |

0,52 |

0,63 |

0,70 |

0,74 |

0,77 |

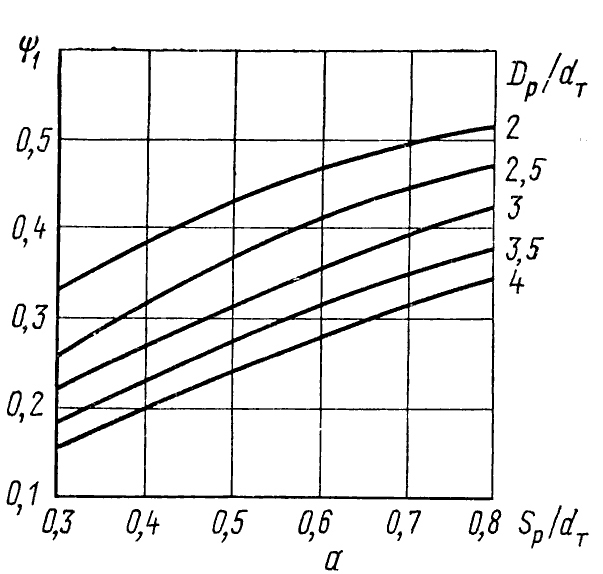

Коэффициент облученности ребристой батареи :

,

,

где 1 - коэффициент облученности одиночной ребристой трубки (рис );

2 - коэффициент облученности, который учитывает взаимное затенение ребристых трубок в батарее (рис ).

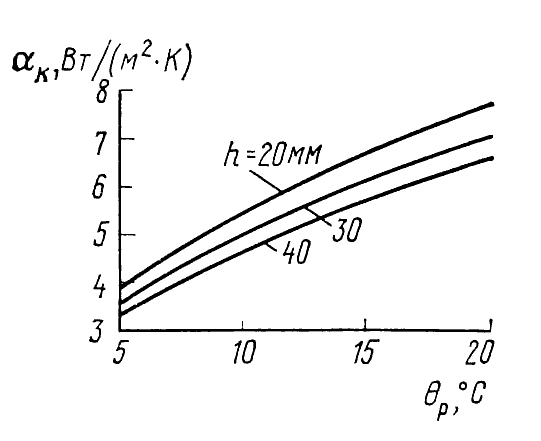

Рисунок - Зависимость а от температуры поверхности батареи и от температурного напора

Рисунок - Зависимость коэффициентов облученности от геометрических соотношений в ребристой батарее для однорядной (I) и двурядных батарей

Рисунок

- Зависимость конвективного коэффициента

теплоотдачи

охлаждающих батарей с пластинчатыми

ребрами от температурного напора

при

при

ºС

ºС

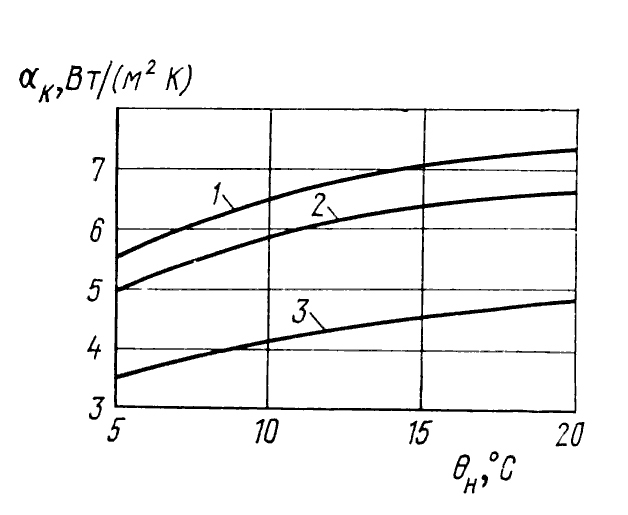

Рисунок

- Зависимость конвективного коэффициента

теплоотдачи

охлаждающих батарей от температурного

напора

1 – гладкотрубных диаметром 38 мм; 2 – гладкотрубных диаметром 57 мм; 3 – ребристых с навитыми ребрами

Рисунок - Зависимость коэффициентов облученности от геометрических соотношений в ребристой батарее для отдельной ребристой трубы

Таблица - Коэффициенты теплопередачи гладкотрубных стальных батарей без учета слоя инея k, Вт/(м2 К)

Батарея |

Параметры воздух в камере |

Температурный напор, ºС |

|||

tв , ºС |

φв |

5 |

10 |

15 |

|

Пристенная однорядная

Пристенная двухрядная |

0 -18 |

0,85 0,95 |

10,8 6,9 |

11,5 7,9 |

12 8,3 |

0 -18 |

0,85 0,95 |

9,9 6,8 |

10,6 7,2 |

11,0 7,6 |

|

Потолочная однорядная

Потолочная двухрядная |

0 -18 |

0,85 0,95 |

8,0 5,4 |

8,5 5,8 |

9,0 6,3 |

0 -18 |

0,85 0,95 |

7,0 5,0 |

7,6 5,3 |

8,1 5,7 |

|

Таблица - Коэффициенты теплопередачи стальных батарей с навитыми ребрами без учета слоя инея k, Вт/(м2 К)

Батарея |

Температурный

напор

|

Параметры воздуха в камере |

|

tв = 0 ºС, φв = 0,85 |

tв = -18 ºС, φв = 0,95 |

||

Потолочная |

10 |

6,0 |

4,8 |

Пристенная пятитрубная десятитрубная пятнадцатитрубная |

10 10 10 |

4,9 4,5 4,4 |

3,8 3,6 3,4 |

С учетом площади теплообменной поверхности и размеров охлаждаемого помещения определяем размер отдельной батареи путем подбора батарей из стандартных секций (таблица ).

Рисунок - Схемы стандартных секций оребренных охлаждающих батарей

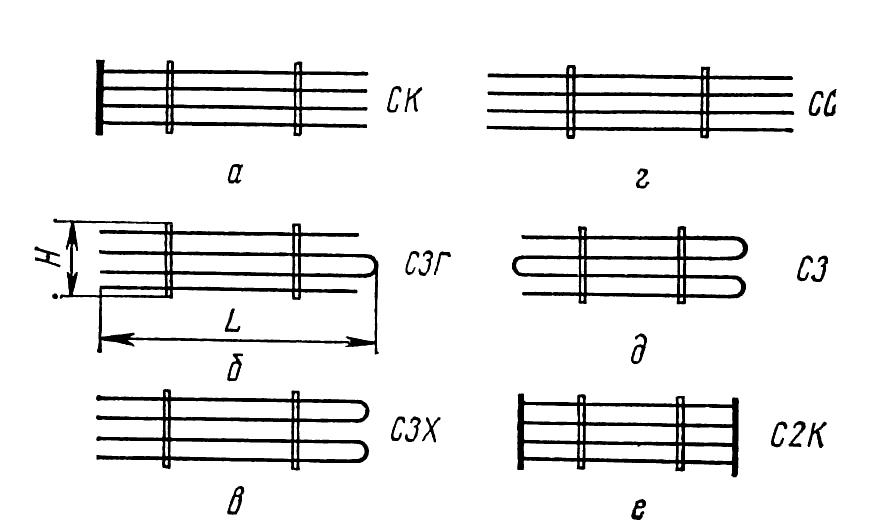

а – одноколлекторная (СК); б – змеевиковая головная (СЗГ); в - змеевиковая хвостовая (СЗХ); г – средняя (СС); д – змеевиковая (СЗ); е – двухколлекторная (С2К)

Таблица - Стандартные батареи и их секции

Тип секции |

условное обозначение |

Размеры, мм |

Число труб |

Площадь охлаждающей поверхности (м2) при шаге ребер, мм |

Масса (кг) при шаге ребер, мм |

|||||||

длина |

высота |

шаг |

20 |

30 |

20 |

30 |

||||||

Одноколлекторные |

СК |

2750 2750 2750 |

640 960 1280 |

160 160 320 |

4 6 4 |

16,85 24,1 16,85 |

11,7 17,5 11,7 |

94,4 136,2 102,7 |

74,2 110,6 82,6 |

|||

Змеевиковые головные |

СЗГ |

2750 2750 |

640 960 |

160 160 |

4 6 |

16,85 25,1 |

11,7 17,5 |

90,4 136,3 |

70,7 105,5 |

|||

Змеевиковые хвостовые |

СЗХ |

2750 2750 |

640 960 |

160 160 |

4 6 |

16,85 25,1 |

11,7 17,5 |

91,0 136,4 |

70,8 105,6 |

|||

Средние |

СС |

3000 4250 |

640 960 |

160 160 |

4 6 |

18,4 39,0 |

12,75 27,0 |

98,2 209,0 |

76,1 162,0 |

|||

Змеевиковые |

СЗ |

2000 4250 |

640 960 |

160 160 |

4 6 |

9,15 39,1 |

6,4 27,1 |

68,0 212,0 |

52,6 162,0 |

|||

Двухколлекторные |

С2К |

2000 4250 |

640 960 |

160 160 |

4 6 |

9,15 39,1 |

6,4 27,1 |

74,8 219,0 |

60,0 173,0 |

|||

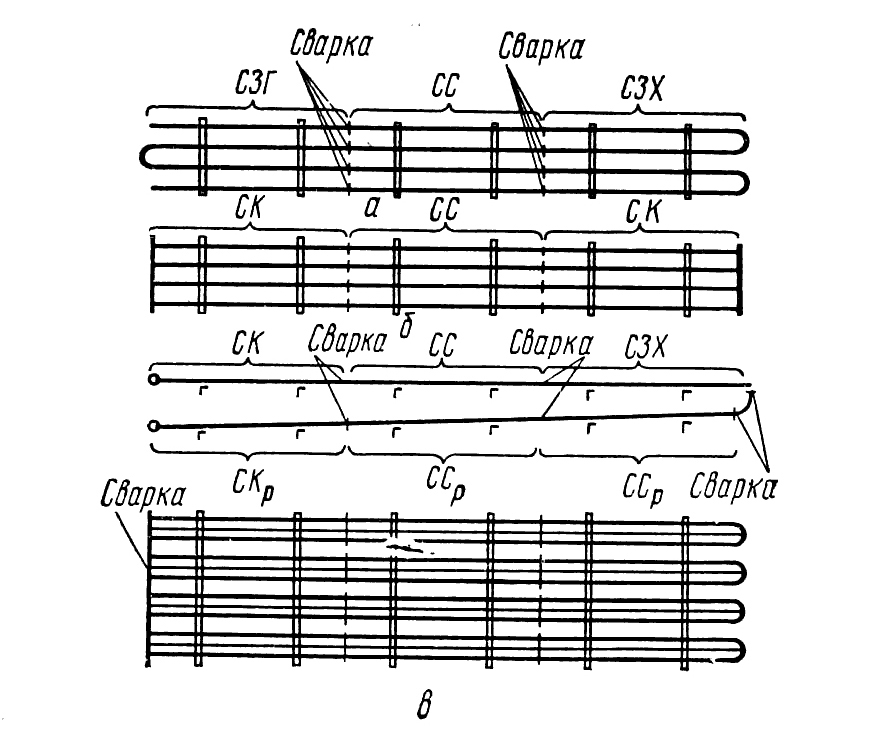

Рисунок - Примеры компоновки охлаждающих батарей из стандартных секций

а – пристенная змеевиковая батарея; б – пристенная коллекторная батарея; в – потолочная батарея конструкции. Секции с индексом «р» - разряженные (s=320 мм)

Рассчитываем суммарную площадь охлаждающей поверхности одной батареи f и число батарей n:

Округляем n до целого значения.

Уточняем фактическую холодопроизводительность потолочных батарей:

Тепловая нагрузка на пристенную батарею:

Рассчитываем

Fприст

, fприст

nприст

и

по аналогичным формулам и проверяем

равенство

по аналогичным формулам и проверяем

равенство

,

если расхождение больше 5 % , то производятся

уточняющие расчеты Δt

для потолочных и пристенных батарей.

,

если расхождение больше 5 % , то производятся

уточняющие расчеты Δt

для потолочных и пристенных батарей.

,м

,м ,

ºС

,

ºС