- •Технологические процессы и производства

- •Оглавление

- •Глава 1 Общие понятия

- •Глава 2 Обработка деталей на станках с чпу.

- •Глава 3 Технология автоматизированного программирования.

- •Глава 1

- •Технологические и производственные процессы

- •Производственный состав машиностроительного завода

- •Структура технологического процесса

- •Типы производства

- •Расчетное определение типа производства

- •Поверхности и базы обрабатываемой заготовки

- •1.7 Припуски на обработку деталей машин

- •1.8 Режимы резания

- •1.9 Техническое нормирование

- •1.10 Понятие об автоматизированном производстве

- •1.11 Вопросы для самопроверки

- •Глава 2

- •2.1 Общая схема разработки технологического процесса (операционного описания) изготовления деталей на станках с чпу

- •2.2 Назначение последовательности и содержание переходов обработки на станках с чпу

- •2.3 Выбор приспособлений и режущих инструментов для станков с чпу

- •2.4 Назначение режимов резания при обработке на станках с чпу

- •2.5 Понятие об управляяющей программе

- •2.6 Кодирование информации управляющих программ

- •2.7 Системы координат

- •2.8 Понятие о траектории инструмента и опорных точках

- •2.9 Программирование с применением подпрограмм

- •2.10 Программирование безэквидистантное и эквидистантное.

- •2.11 Вопросы для самопроверки

- •Глава 3

- •3.1 Общие понятия и характеристики применяемых систем.

- •3.2 Опорные точки, траектории и наборы технологических команд для различных инструментов.

- •3.3 Оформление карты эскизов

- •3.4 Пример работы в системе внии Автоматики (sap)

- •3.5 Пример работы в системе турбосап

- •3.6 Вопросы для самопроверки

2.3 Выбор приспособлений и режущих инструментов для станков с чпу

Выбор приспособлений.

Названия приспособлений по ГОСТ 14.305 – 73. Оптимальными для

станков с ЧПУ наиболее часто применяются универсально – сборные приспособления (УСП).

Выбор режущих инструментов.

Основными требованиями, предъявляемыми к режущим инструментам для станков с ЧПУ являются:

1. Высокая режущая способность и надежность, достигаемая применением для изготовления инструментов наиболее совершенных инструментальных материалов. Как правило, применяются режущие инструменты, оснащенные твердым сплавом. Причем широко применяются твердые сплавы с покрытиями из карбида титана, нитрида титана, минералокерамики и нитрида бора. Высокая стойкость требуется в связи с длинным путем резания (на станках с ЧПУ) на одной операции, а также стремление к меньшим простоям металлорежущих станков.

2. Повышенная точность достигается за счет изготовления инструментов по специальным техническим требованиям (допуски приблизительно в два раза жестче, чем для обычных инструментов). Эта точность необходима как для точности исходного положения инструмента, так и для точности получения размеров.

3. Универсальность,

позволяющая обрабатывать сложные детали

одним многоцелевым режущим инструментом.

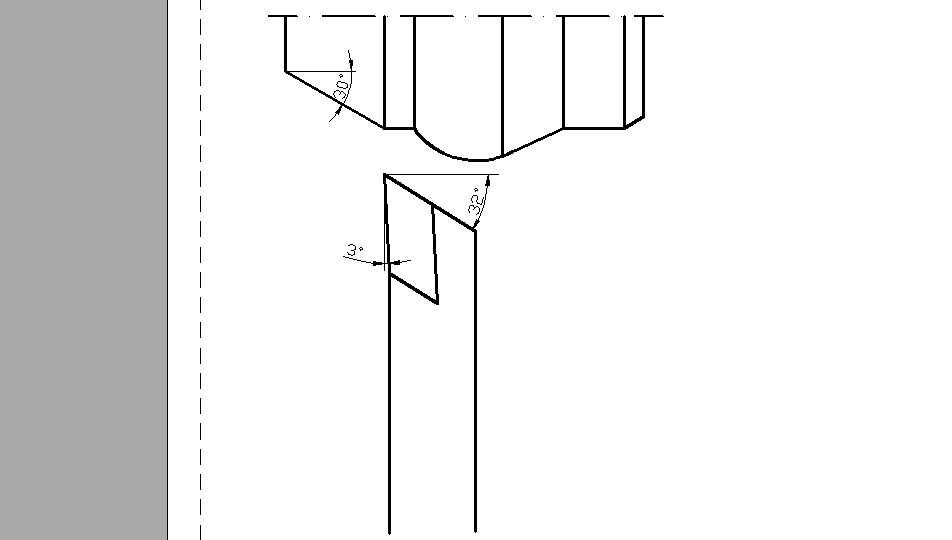

Например: универсальный проходной и

подрезной резец (смотри рисунок 2.3.1)

может обтачивать наружные и цилиндрические

и торцовые поверхности, а последние как

с подачей к центру, так и от центра

заготовки. На станках с контурной

системой ЧПУ такой резец может обработать

все фаски с различными углами и фасонные

поверхности. Для фасонных поверхностей

с углами обратного схода до 30![]() может

применяться резец по рисунку 2.3.2. Для

черновой обработки у деталей нескольких

отверстий может быть рациональным

применение одной концевой фрезы (смотри

рисунок 2.3.3).

может

применяться резец по рисунку 2.3.2. Для

черновой обработки у деталей нескольких

отверстий может быть рациональным

применение одной концевой фрезы (смотри

рисунок 2.3.3).

Рисунок 2.3.1

Рисунок 2.3.2

Рисунок 2.3.3

4. Наличие элементов для устойчивого формирования и дробления стружки, не мешающей автоматическому циклу станка.

5. Возможность быстрой замены и восстановлениня режущей части (инструмент с многогранными неперетачиваемыми пластинками, инструменты, настраиваемые вне станка).

Одним из источников по выбору оснастки для станков с ЧПУ является [8].

2.4 Назначение режимов резания при обработке на станках с чпу

Режимы резания при работе на станках с ЧПУ определяются также, как и для станков с ручным управлением.

Из режимов резания рассмотрим t, S, V. От них зависит точность и качество обрабатываемой поверхности, производительность и себестоимость обработки. Сначала устанавливают глубину резания (t), затем подачу (S) и затем скорость резания (V).

Глубина резания (t) определяется величиной припуска на обработку данной поверхности.

При черновом точении ступенчатого вала в отдельных местах иногда приходится удалять большой слой металла, производя обработку за несколько рабочих ходов. При каждом рабочем ходе глубину резания берут предельно допустимой по мощности станка и прочности наиболее слабого звена технологической системы.

При чистовой обработке глубинку резания уменьшают для обеспечения заданной точности.

Подачу (S) назначают при черновой обработке максимально допустимой по мощности станка и прочности наиболее слабого звена технологической системы.

При чистовой обработке её назначают в зависимости от заданной шероховатости поверхности и квалитета точности.

Если подача дана на оборот – она может быть пересчитана в минутную подачу (часто в станках с ЧПУ подача задается в мм/мин).

Скорость резания (V) – рассчитывается по формуле теории резания или устанавливают по нормальным таблицам, зная условия выполнения данного технологического перехода.

В обычных условиях при расчете скорости резания ориентируются на экономическую стойкость режущего инструмента. Применительно к токарным проходным резцам стойкость принимают от 30 до 60 минут.

По скорости резания определяют частоту вращения (n) шпинделя и согласовывают с паспортными данными станка.

При чистовой обработке деталей с большими площадями обрабатываемых поверхностей стойкость режущего инструмента должна быть не менее времени обработки. В противном случае при вынужденной смене инструмента на обработанной поверхности будет иметь место недопустимый уступ.

Рассмотрим, может ли быть такой случай. И если да, то как поступить?

Обработка на станке 1512Ф3; согласно характеристике станка он может обработать детали высотой Н1000 мм и ф830 мм. Определим по справочнику режимы чистового точения [9]:

t=0,5 мм; S=0,13 мм/об; V=165 м/мин.

![]() =63

об/мин.

=63

об/мин.

![]() =122

мин.

=122

мин.

Необходимо увеличить стойкость инструмента путем снижения скорости резания.

Формула зависимости между V и Т имеет вид:

![]() (1) - всю правую

сторону, кроме Тm

, обозначим

через А, как постоянную

при рассмотрении данного вопроса.

(1) - всю правую

сторону, кроме Тm

, обозначим

через А, как постоянную

при рассмотрении данного вопроса.

![]() (2)

(2)

Выразим зависимость между V и Т через путь резания:

L=![]() .

.

Время резания Т=![]() ,

отсюда

,

отсюда

![]()

Подставим в формулу (2):

![]() или

или

![]()

Тогда Т=![]()

По этой формуле определяем Т, а затем по формуле (1) определяем заниженную скорость резания.