Печать этикеток, печать самоклеющихся этикеток

Где заказать этикетки>>>

Как многообразны сегодня этикетки, так и разнообразны машины для их изготовления. Этикетка представляет товар, она рекламирует его содержание, информирует о стоимости, выполняет иногда дополнительную функцию защиты. В этом случае этикетка заменяет упаковку. Многие продукты косметической промышленности заключаются в пластиковые бутылки или в емкости различных форм. Они снабжаются привлекательной этикеткой. Следует обратить внимание на то, что этикетки выполняются из материала, который при утилизации не отделяется от емкости.

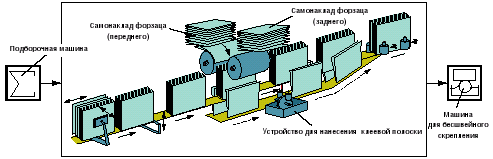

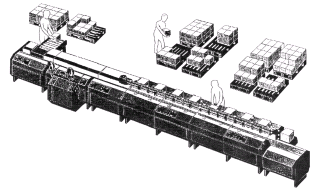

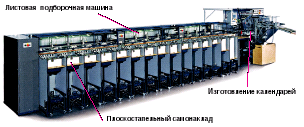

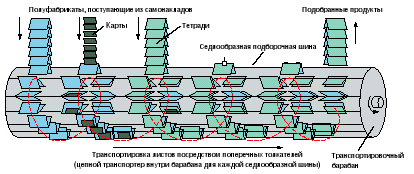

Рис. 5-21 Машина для подборки бесконечных формуляров: a рулонная подборочная машина; б стапельная подборочная машина (P 300, Bielomatik)

Все объявления

ЯндексДирект

Дать объявление

Изготовление брошюр, листовок

Не тратьте время зря - просто зайдите на YPAG.RU

ypag.ru

Приборы и узлы специальные

Фото, описания, цены. Сравнивай и выбирай!

www.ru.all-biz.info

Ракельное полотно

компании Benton GRAPHICS - это широкий спектр всех видов и типов ракеля.

Адрес и телефон · es-print.ru

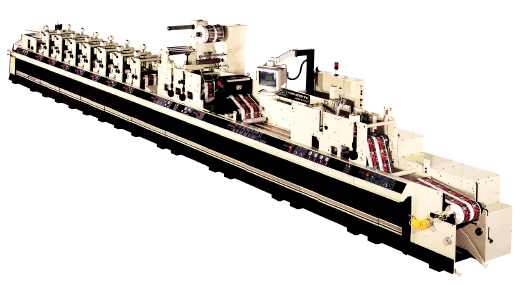

Печать этикетки происходит в основном на рулонном материале с рабочей шириной от 180 до 560 мм на малоформатных флексографских машинах, в которых печатные секции и агрегаты последующей обработки располагаются на одной станине.

Этикетки также печатаются и на листовых машинах, узкорулонных машинах глубокой печати и офсетных ротационных машинах с соответствующими дополнительными агрегатами. Чтобы этикетку можно было изготовить без больших отходов запечатываемого материала, следует применять транспортировку полотна с шаговым движением (аналогично показанному на рис. 5-16).

Назначение и рыночный сектор применения товара определяют способ изготовления определённых видов этикеток. Этикетки для пивных и винных бутылок, например, печатаются и штанцуются из однослойной бумаги. Они могут в дальнейшем обрабатываться в сыром помещении, где заполняются бутылки.

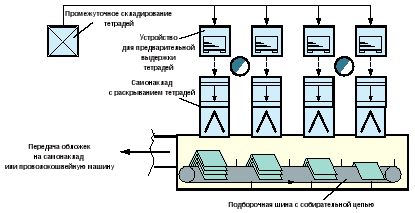

Рис. 5-22 Стапельная подборочная машина с устройством для скрепления клейкой лентой и аппаратом нумерации (Rotoloch, модель S-Д, Jakov Muschinenbau)

Чтобы у покупателя благодаря этикетке складывалось о товаре впечатление как об особо качественном продукте, ее часто облагораживают печатью золотой краской или тиснением золотой фольгой.

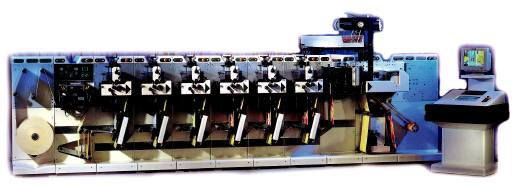

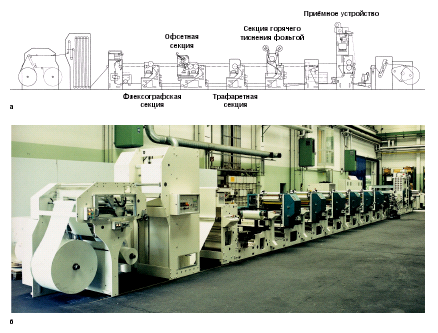

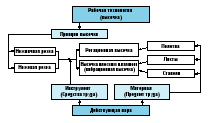

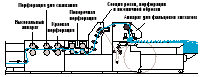

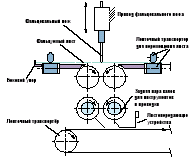

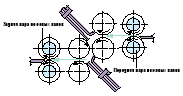

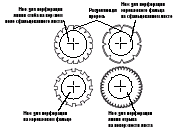

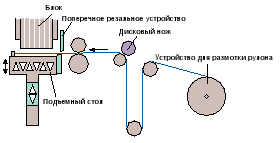

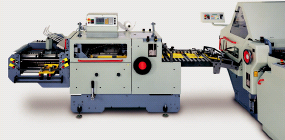

Этикеточные печатные машины имеют, как правило, вариабельную модульную конструкцию, позволяющую печатать многообразный ассортимент продукции. Машины имеют простые устройства для размотки и вывода рулона. Они состоят из нескольких печатных секций в виде модулей, позволяющих менять виды выполняемых работ. Применяемые способы печати и их комбинация разнообразны: офсетная, флексографская, высокая и глубокая печать, тиснение фольгой. Имеются лакировальные секции и УФ-сушка. Кроме того, этикеточные машины оснащаются секциями для дальнейшей обработки, такими, как ротационная высечка, перфорация, намотка на рулон, фальцаппарат, листовая поперечная резка. Многочисленные флексографские агрегаты имеют анилоксовые валики с камерным ракелем (раздел 2.3.3) для нанесения краски. В новейших разработках присутствуют: автоск лейка рулонов, устройства их размотки и намотки, которые в непрерывном процессе увеличивают производительность и сводят к минимуму отходы. На рис. 5-23 приведен пример флексографской печатной машины для печати этикеток.

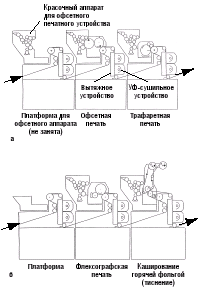

На рис. 5-24 представлено построение печатного агрегата для печати этикеток, в котором могут быть дополнительные модули.

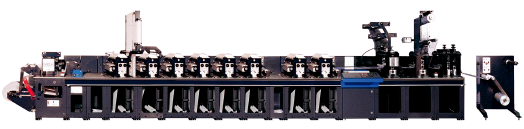

На рис. 5-25 – 5-27 даны примеры машин для печати этикеток.

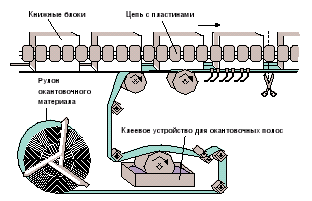

В зависимости от основы этикетки (плёнка, фольга, бумага, картон) и применения на нее наносится клеевой слой для закрепления на упаковке. Всё больше и больше применяются самоклеящиеся этикетки. Их можно относительно легко отделить от носителя, который также служит в качестве защиты клеевого слоя. Прикрепление к упаковке осуществляется без нанесения клеевого слоя. Для самоклеящихся этикеток в качестве носителя требуется подложка с силиконовым покрытием, на котором и располагается запечатываемый материал с гуммированием на обратной стороне. Чтобы сократить отходы дорогих этикеточных материалов, создают машины с переменными форматами. Они позволяют производить замену печатных форм без извлечения из машины запечатываемого материала и без его повреждения. Печатные цилиндры остаются в машине, и только формный и офсетный цилиндры заменяются благодаря модульной конструкции.

Рис. 5-23 Система для печати этикеток с печатными секциями для флексографской печати, ротационным штампом для высечки, намоточным устройством и контролем печати для печати самоклеящихся этикеток (GLS, Nilpetet)

После каждой печатной секции обычно устанавливается сушильное устройство, чаще УФ-сушка, предназначенная для предотвращения отмарывания невысохших красок на полотне.

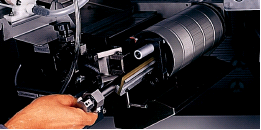

Ротационные аппараты трафаретной печати (рис. 5-27,а) позволяют дополнительно к растровым изображениям, получаемым офсетным или флексографским способами, наносить информацию и элементы особо толстыми красочными слоями. Таким способом достигают ярких цветовых эффектов. На рис. 5-28 представлена ротационная секция трафаретной печати в процессе подготовки к работе (рис. 5-25).

Рис. 5-24 Печатные секции машины с вариантами вставных блоков для печати этикеток: a офсетная, трафаретная печать; б флексографская печать, секция каширования фольгой, офсетные красочные и увлажняющие аппараты не используются (Nilpeter)

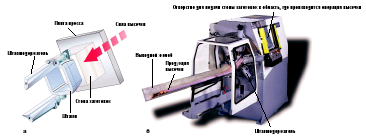

После печати следует процесс высечки на секции обработки. Высечка должна работать настолько точно, чтобы при изготовлении самоклеящихся этикеток было прорезано только гуммированное этикеточное полотно. Подложка остаётся при этом неповреждённой. На специальной секции снимаются отходы в виде сетки, образующейся после отделения этикеток. Отходы наматываются на рулон (рис. 5-26) или направляются на утилизацию.

Основа с высеченными этикетками по требованию заказчика на выходе из машины или фальцуется зигзагом, или наматывается на ролик, или выкладывается в листах.

Рис. 5-25 Система для печати этикеток с флексографскими секциями, УФ-сушкой, устройством переворота полотна, ротационной высечкой, устройством для намотки. Ширина печати до 510 мм, скорость печати 150 м/мин (Arsoma EM 510, Gallus/Heidelberg)

Рис. 5-26 Машина для печати этикеток с флексографскими секциями, ротационной высечкой и устройством для намотки (4200-System, Mark Andy)

Рис. 5-27 Машина для печати самоклеящихся этикеток (ширина полотна 560 мм) с флексографской, офсетной и трафаретной секциями, с горячим тиснением фольгой: a схема печатной машины; б вид машины (Combiprint, Goebel)

При печати этикеток в настоящее время используется цифровая печать, основанная на бесконтактных технологиях NIP (Non-Impact-Printing). Она применяется при малых тиражах и для персонализации продукции. Цифровые печатные секции применяются как отдельные автономные устройства, с помощью которых предварительно запечатанное полотно персонализируется. Секции на бесконтактных способах печати могут работать в линию с устройствами для дальнейшей обработки этикеток. На рис. 5-29 и 5-30 показаны примеры установок для интегрированной персонализации этикеточной продукции или для печати ее малыми тиражами.

Тампопечать или тампонная печать.

Изначально тампопечать возникла в Швейцарии. Здесь с помощью данного метода наносили изображение на циферблаты всем нам хорошо известных швейцарских часов. Тогда еще эта процедура происходила посредством тампона из желатина, с помощью которого переносили изображение.

В ХХ веке была разработана и запущена первая электрическая машина для тампопечати.

Появившиеся позже тампоны из вулканизированного силикона повлекли за собой всплеск популярности и востребованности тампонной печати, наблюдающийся и по сей день.

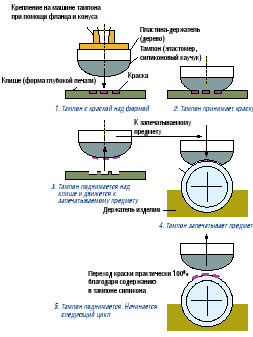

В основе принципа тампонной печати лежит метод, напоминающий глубокую печать. Печатное изображение наносится с помощью тампона или роллера.

На данный момент с помощью этого метода запечатывают различные предметы с разными характеристиками структуры и формы (значки, теннисные мячи, шариковые ручки, одежду и т.д.).

Метод «печать по сырому», часто применяемый в тампопечати, позволяет наносить несколько красок одновременно.

Кроме всего прочего, следует отметить, что печать растровых изображений высокого качества, так горячо любимых в век компьютерных технологий, посредством метода тампонной печати не только возможна, но и дает хорошие результаты.

Рис. 5-28 Ротационный модуль для трафаретной печати этикеток (Gallus/Heidelberg)

Рис. 5-29 Линия для печати этикеток с многокрасочной бесконтактной (NIP) печатной секцией (электрофотография c жидким тонером; Omnis, фирма Indigo, см. Рис. 4.5-5) и устройством для послепечатной обработки, например, лакирование, ламинирование, высечка (DO 330, Gallus/Indigo)

Рис. 5-30 Линия для печати этикеток с многокрасочной бесконтактной (NIP) печатной секцией (электрофотография с порошковым тонером; DCP/32S, Xeikon, см. Рис. 4.5-3 u 5.2-14), компьютерной памятью параметров полотна и агрегатами для последующей послепечатной обработки (DL-3300, Nilpeter/Xeikon)

Основы печати

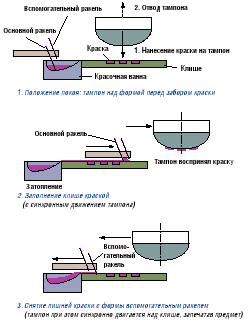

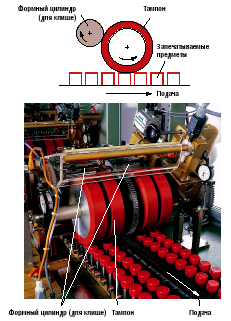

При тампонной печати в качестве печатной формы используется клише глубокой печати. В то время как тампон находится над запечатываемым материалом или на нем, клише заполняется краской при помощи ракеля. Краска остается только в печатающих элементах-"ячейках". После печати тампон передвигается к клише. После этого тампон опускается и покрывает благодаря своей эластичности красочное изображение, сформированное на клише (рис. 5-1). Краска должна оставаться на поверхности тампона, несмотря на содержание в нем силикона. После того как тампон поднялся, он передвигается к запечатываемому материалу и опускается на него. При этом эластичный тампон должен иметь геометрическую форму, обеспечивающую полный контакт с запечатываемым предметом. За это время краска на тампоне немного подсыхает и легко прилипает к предмету. Силиконовое масло, содержащееся в тампоне, обеспечивает полный переход краски с его поверхности (практически 100% переноса краски). Запечатываемый предмет после отвода тампона сменяется на другой или при необходимости нанесения толстого слоя краски остается на месте, и весь процесс повторяется (рис. 5-31).

Открытые красочные системы

Первые машины тампонной печати имели открытую красочную систему. Сегодня такие машины все еще используются для отдельных работ. Краска находится в маленькой красочной ванне. При перемещении тампона на запечатываемый предмет определенное количество краски из ванны наносится рабочим ракелем на клише. В это время вспомогательный ракель поднят. Как только тампон отрывается от запечатываемого материала и начинает двигаться к ванне с краской, вспомогательный ракель опускается на клише и убирает излишки краски с его поверхности обратно в ванну (рис. 5-32). На рис. 5-34,а пока зана однокрасочная машина тампонной печати с открытой красочной системой.

Закрытые красочные системы

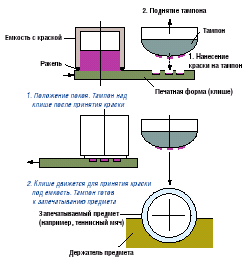

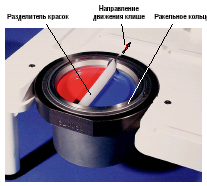

В случае так называемой закрытой системы используется красочная цилиндрическая емкость с ровными краями из твердого металла, выполняющая функцию ракеля (ракельное кольцо). При этом клише должно быть такого размера, чтобы, с одной стороны, емкость могла продвигаться по изображению на нем и, с другой стороны, могла стоять на части формы, пока тампон принимает на себя краску (рис. 5-33). Емкость с краской останавливается в таком положении, чтобы тампон мог без помех соприкасаться с клише. В этой позиции красочная или ракельная емкость может оставаться сколь угодно долго, например, в нерабочие ночные часы или в выходные дни без заметного высыхания краски. Для больших объемов производства предлагаются ракельные емкости с интегрированной подачей растворителя и краски. Такая система все чаще используется в тампонной печати. На рис. 5-34,б показана однокрасочная машина тампонной печати с закрытой красочной системой. На рис. 5-35 показана красочная емкость для двухкрасочной печати. Тампонная печать для плоских поверхностей При запечатывании предметов с плоской поверхностью, например, компактдисков, тампонная печать все больше вытесняется трафаретной печатью (в последнее время компакт-диски иногда запечатываются офсетным способом или при применении бесконтактных технологий).

Печать на объемных предметах

Тампонная печать имеет существенные преимущества при запечатывании поверхностей различной геометрической формы. Процесс печати соответствует ранее описанному. Однако необходимо принимать во внимание искажения изображения в зависимости от формы запечатываемой поверхности и используемого тампона. В отдельных случаях эти искажения нужно учитывать перед изготовлением формы. При этом целесообразно использовать цифровые способы коррекции. В настоящее время борьба с искажениями изображений при тампонной печати является предметом научных разработок.

Ротационная печать

Для запечатывания предметов в больших количествах, как, например, крышек для бутылок, подходит ротационный способ тампонной печати. Он весьма похож на глубокую косвенную ротационную печать, однако отличительный элемент тампонной печати – собственно тампон – выполнен в виде ролика. Печатная форма выгравировывается или протравливается также на цилиндре (рис. 5-36). На основе этого способа печати построены системы с производительностью запечатывания, например, от 50 000 до 80 000 бутылочных крышек в час (рис. 5-37).

Изготовление печатных форм

В тампонной печати используются различные виды печатных форм, чаще называемые клише.

Рис. 5-31 Принцип тампонной печати

Металлические клише

Стальное клише состоит из стальной пластины с прецизионной тщательно отполированной поверхностью, на которой вытравливается изобразительный сюжет. Предварительно она покрывается слоем светочувствительного материала. Изображение экспонируется при наложении фотоформы на пластину. Засвеченный слой проявляется, а затем происходит травление. Печатное изображение формируется за счет глубины травления. Этот процесс похож на изготовление автотипной формы глубокой печати.

Рис. 5-32 Открытая красочная система тампонной печати

Клише из листовой стали в виде пластины прикрепляют к носителю. Они дешевле в производстве, чем цельные стальные клише. В обоих случаях процесс изготовления почти одинаков (рис. 5-38).

Фотополимерные клише

Представленные на рынке фотополимеризующиеся пластины, первоначально разработанные для глубокой листовой печати, также используются для изготовления клише тампонной печати. Иногда применяются фотополимеризующиеся пластины для форм высокой печати. Изготовление формы путем экспонирования и вымывания является относительно несложным процессом, который позволяет получить пригодное для многократного использования клише, которое применяется достаточно часто.

Рис. 5-33 Закрытая красочная система тампонной печати

Закрепление клише на носителе производится в простейшем случае его наклеиванием. Кроме того, используются специальные магнитные или зажимные устройства.

Как и в глубокой печати, изготовление форм для тампонной печати – относительно дорогой процесс. Поэтому в данной области ведутся активные научные и технические разработки. Одной из целей таких поисков является получение доступного формного материала для тампонной печати, на котором можно было бы формировать изображение на клише цифровыми методами.

Тампон, краска, установка запечатываемых предметов

Тампон

Для изготовления печатного тампона используют вулканизированный холодным способом силиконовый каучук, изготовленный по определенным рецептурам и имеющий различную степень твердости. Для запечатывания предметов различного назначения разработаны многочисленные формы тампонов, которые можно менять при необходимости. Исходная заготовка для производства тампона – это оригинал из алюминия с тщательно отполированной поверхностью (форма). Этот оригинал служит для изготовления слепка из пластика для печатного тампона. В форму заливается жидкая силиконовая масса и сразу же закрывается деревянной крепежной пластиной, которая прочно схватывается с тампоном. Деревянная пластина имеет крепежные элементы для монтажа ее в машине. Иногда необходимо откорректировать поверхность тампона для достижения оптимально подходящей к запечатываемому предмету его формы.

Краска

Краски для тампонной печати (раздел 1.5.2.7) были разработаны на основе трафаретных. Преимущественно используются краски на растворителях, которые относительно быстро высыхают. Содержание растворителя, а также замедлители и ускорители сушки подбираются в соответствии с требуемым временем высыхания и скоростью печати. Прилипание краски к запечатываемой поверхности намного больше, чем к тампону. При использовании тампонной краски для запечатывания пластиковых поверхностей особенно важна хорошая адгезия краски, что достигается путем введения добавок.

Установка изделий

Устройство для установки должно обеспечивать точно фиксированное положение запечатываемого предмета в процессе печати. Относительно просто осуществлять замену предметов вручную. Однако для массового производства необходимо использовать транспортировочные ленты и карусели. Они должны обеспечивать точную подачу. Каждый предмет должен быть запечатан, находясь в точно такой же позиции, что и остальные. Для точной установки часто используются столы с приводом механизмом мальтийского креста.

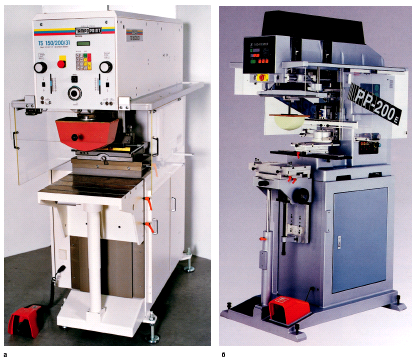

Рис. 5-34 Однокрасочные машины для тампонной печати: a машина с открытой красочной системой (TS 150/200/31 Tampoprint); б машина с закрытой красочной системой (Pad Printer PP 200, Mino Group)

Примеры машин

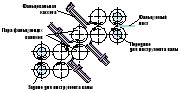

Конфиг урация машин тампонной печати варьируется от однокрасочных машин в виде отдельных секций для печати единичных изделий до четырех красочных устройств и машин, печатающих в несколько красок. Многокрасочные устройства могут быть изготовлены либо с расположенными рядом формами и тампонами (рис. 5-39), либо иметь секционное построение отдельных однокрасочных аппаратов с общим приводом, например, карусельного типа.

Рис. 5-35 Закрытая двухкрасочная система для одновременного нанесения на разделенное клише (показана в перевернутом положении)

Рис. 5-36 Формный цилиндр (форма глубокой печати) для ротационной тампонной печати; см. также рис 5-37 (Tampoprint)

Рис. 5-37 Ротационная тампонная печать (с четырьмя рядами запечатываемых предметов и печатными аппаратами) для запечатывания крышек (Tampoprint)

Рис. 5-38 Клише из листовой стали, использующееся в тампонной печати (Tampoprint)

Рис. 5-39 Четырехкрасочная машина секционного построения для тампонной печати (TPX 500, Teca-Print)

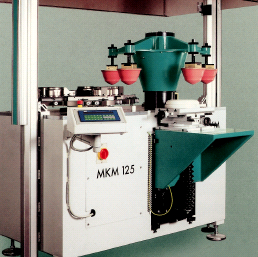

Рис. 5-40 Многокрасочная машина для тампонной печати карусельного построения (MKM 125, Morlock)

Рис. 5-41 Примеры применения тампонной печати

Особым видом оборудования является изображенная на рис. 5-40 карусельная машина, в которой тампоны печатных секций в определенном порядке взаимодействуют с запечатываемым предметом (карусельный тип).

Применение

Из всего разнообразия областей применения тампонной печати отметим лишь некоторую аналогию с трафаретной печатью при запечатывании предметов с плоской или выпуклой, но малоструктурированной поверхностью (раздел 2.4.3.2). В качестве некоторых примеров использования тампонной печати можно назвать компактдиски, всевозможные игрушки, приборные шкалы, циферблаты, клавиши калькуляторов, шприцы, капсулы, завинчивающиеся крышки для бутылок, керамика, посуда, рекламные продукты, шариковые ручки, зажигалки, бытовая техника и пр. (рис. 5-41).

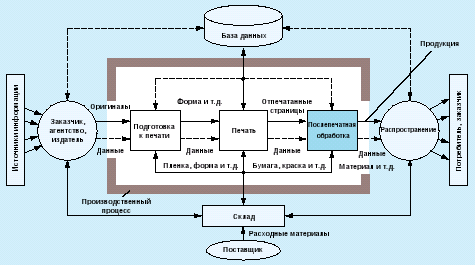

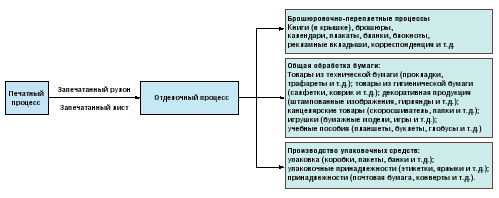

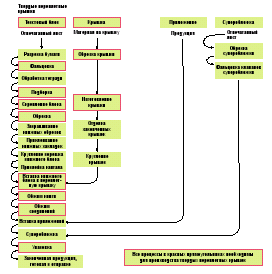

Классификация отделочных работ

Отделочные (послепечатные) работы — это часть технологического процесса полиграфического производства, в котором отпечатанной продукции придаются требуемые формы и свойства (рис. 1). Во время отделочного процесса продукция принимает законченный вид, отличающийся дизайном (формой) и функциональностью, зависящими от объема информации. Многообразие продукции отделочного производства отображено на рис. 2.

В брошюровочно-переплетных цехах обрабатываются следующие виды продукции (в расчет не берется объем):

• Отдельные листы

обрезанные листы, высечки;

• Сфальцованные листы

листы различных размеров, которые фальцуются в соответствии с определенной, иногда сложной конфигурацией;

• Газеты

сфальцованные листы или скомплектованные вкладкой тетради;

• Буклеты

сфальцованные листы в обложке, вставленные и скрепленные проволокой или нитками по корешку;

• Брошюры

однотетрадные или многотетрадные блоки, скомплектованные и скрепленные проволокой или клеем в обложке;

• Книги

многотетрадный блок, скрепленный нитками или клеем в обложке или крышке;

• Комплекты

набор скрепленных механическим соединением листов, используются металлические или пластиковые гребенчатые соединения и спирали;

• Упаковочные материалы/средства

открытые или закрытые изделия, обрезанные и сформированные по размеру предмета во время процедуры упаковки.

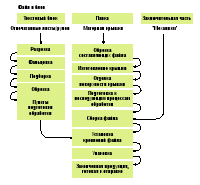

Рис. 1 Производственный поток материалов и данных для создания печатной продукции

Рис. 2 Печатная продукция, получаемая в результате отделки

Печатная продукция, в особенности книги в твердом переплете, является обычно сборным изделием, состоящим из нескольких отдельных частей, изготовленных независимо друг от друга. Этими частями являются:

• Блок

носитель размноженной информации;

• Переплетная крышка

защитный элемент, соединенный с блоком;

• Элементы отделки

структурные части. Сделаны из металла, пластика, картона и т.д., для прикрепления к продукции (например, переплетные механизмы и файлы);

• Приложения

информационный и рекламный материал, который добавляется к текстовой части или законченной продукции (вставленный, приклеенный). Они значительно различаются по форме и включают графическую продукцию (например, проспекты, корреспондеция, образцы и др.);

• Суперобложка

обложка, которая накладывается поверх крышки или обложки книг и брошюр. На сегодняшний день суперобложки используются в основном в рекламных целях.

Чтобы проанализировать организацию обработки, очень полезно разделить процесс на отдельные операции. Каждая операция отличается состоянием материала (полуфабриката) в соответствии с требуемым результатом обработки. Для наименования обработки используется единая, в своем роде, терминология, уходящая своими корнями в прошлое.

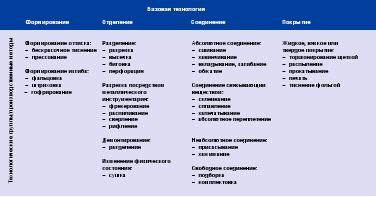

Раузендорф предложил классификацию брошюровочно-переплетных процессов (табл. 1). Она может быть также использована для других отделочных процессов. В основе лежит эта же классификация, поэтому содержание отражает, главным образом, производство твердых книжных переплетов и брошюр.

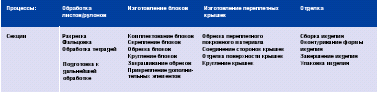

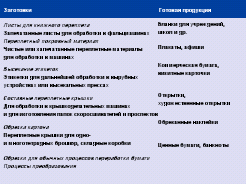

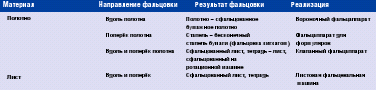

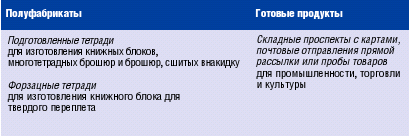

Таблица 1 Общая классификация брошюровочно-переплетного процесса

На участках обработки производятся следующие операции:

Разрезка рулонов и листов Бумажные рулоны или листы разрезаются до формата, который нужен для последующей обработки .

Фальцовка Листы или комплект листов фальцуются один или несколько раз, соединение сфальцованных листов или комплектов листов производится по сгибам .

Обработка тетрадей Обработка тетрадей включает в себя все операции по их обработке на участке соединения листов и тетрадей .

Подготовка к дальнейшей обработке Операции разделения или формирования производятся на полуфабрикатах, чтобы подготовить процессы обработки:

перфорирование линейным пуансоном для отрыва, проклейка или загибание кромок,

пробивка отверстий для операции точного соединения,

биговка, рифление, окатка для фиксации кругленого корешка.

Комплектовка блоков Комплектовка блоков книги или брошюры из отдельных тетрадей в правильной последовательности .

Скрепление блоков Временное или постоянное скрепление сложенных в нужном порядке сфальцованных тетрадей/листов в блок .

Обрезка блоков Блоки обрезаются по конечному формату с трех сторон .

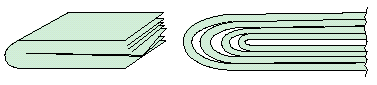

Кругление блоков Формирование книжных блоков таким образом, чтобы корешок блока был круглым и передний обрез имел вогнутую форму в направлении корешка блока .

Закрашивание обрезов Один или больше обрезов блока закрашиваются краской или покрываются фольгой .

Прикрепление дополнительных элементов

Книжная закладка, каптал (полоска орнамента) или похожие материалы прикрепляются к блоку.

Раскрой переплетного покровного материала Раскрой покровного материала и картонных сторонок для изготовления переплетных крышек или суперобложки .

Соединение сторонок крышек Изготовление переплетной крышки посредством соединения сторонок крышки .

Отделка поверхности крышек Печать или тиснение на переплетных крышках или суперобложках.

Кругление крышек

Кругление корешка крышки посредством операции обжима в соответствии с кругленым корешком блока .

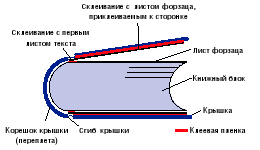

Вставка книжного блока в переплетную крышку Операция соединения книжного блока и крышки .

Обжим продукции Включает процедуры стабилизации клеево го соединения и обжима блока .

Заключительные операции по обработке издания

Они включают покрытие суперобложкой, вкладывание приложений и наклейку этикеток на переплетную крышку или на суперобложку .

Упаковка продукции Продукция упаковывается отдельно или в пачки; размещается для транспортировки упаковок (упаковка на паллете) . Для иллюстрации технологических процессов операциям обработки присвоены графические символы (пиктограммы).

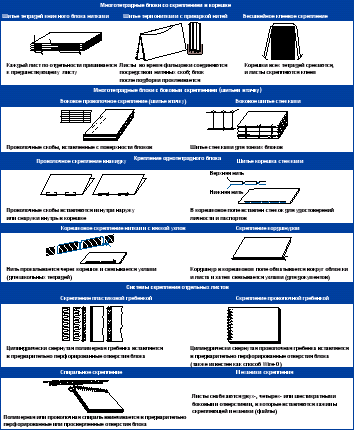

На рис. 3 показан процесс изготовления твердых переплетных крышек для книг, украшенных орнаментом. На практике различают разные категории книжной продукции, такие, как книги, украшенные орнаментом, издания в простых обложках, школьные учебники, детские книги и т.д. Каждая категория книжной продукции имеет определенную степень сложности изготовления и объема работы, затраченной на отделку переплета. Все обрабатывающие операции в красных прямоугольниках необходимы для производства твердых переплетных крышек и отображают процесс изготовления простых сброшюрованных изданий.

Рис. 3 Отделочные операции при изготовлении книг, украшенных орнаментом

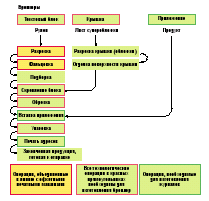

На рис. 4 показан процесс изготовления брошюр. Становится очевидным, что сборка блока и крышки происходит одновременно со скреплением блока. Все технологические операции в красных прямоугольниках необходимы для изготовления брошюр. Технологические операции в зеленых прямоугольниках типичны для изготовления журналов. В описании технологического процесса изготовления газет операции скрепления блоков, обрезки и изготовления крышек отсутствуют.

Сборка несброшюрованных листов в файле описана в другом примере (рис. 5). В основном выполняются те же операции, как и в предыдущих примерах. Подготовка к дальнейшей обработке включает пробивку переплетных отверстий на корешке файла и перфорирование блока для точного соединения с файлом посредством механизма соединения.

Чтобы оценить технологическую операцию, необходимо изучить технические средства (инструментарий), используемые для преобразования полуфабриката. Способ изменения материала техническими средствами относится к технологии производства. Набор методов обработки представлен в табл. 2.

Технологическая операция изготовления блока может быть осуществлена с помощью брошюровки, склеивания или скрепления; технологическая операция отделки поверхности переплетной крышки — печатью или тиснением фольгой.

Рис. 4 Операции изготовления брошюр

Рис. 5 Технологические операции изготовления файлов с ассортиментом несброшюрованных листов

Таблица 2 Обзор производственных технологий, применяемых в отделке

Рис. 6 Применяемые символы для структуризации процессов

Описание производственных операций позволяет сравнить отделку с другими технологиями, поскольку эти технологии используют такие, например, как биговку, высекание, фрезерование, сварку, напыление. Существуют однако производственные операции, такие, как фальцовка, гофрирование, брошюровка или комплектование тетрадей, которые имеют место только в полиграфической промышленности.

Для описания отделочных процессов необходимо учитывать логистику процессов (загруз ку, разгрузку машин, транспортировку, временное хранение полуфабрикатов и продукции). Для лучше го понимания технических процессов зачастую используются символы для составления схем логистики, изображенные и описанные на рис. 6.

Технологические процессы и операции обработки печатной продукции

Разрезка и высекание

Характеристика процессов

Разрезка с использованием одноножевой резальной машины

Разрезка рулонов

Высечка штампом

Фальцовка

Характеристика процессов

Фальцовка при помощи фальцевальных машин

Фальцовка тетрадей

Комплекс брошюровочно-переплетных работ по обработке тетрадей

Характеристика процессов

Процесс обработки тетрадей в промышленном послепечатном производстве

Комплектовка

Характеристика процессов

Подборка

Комплектовка блоков вкладкой

Изготовление блока

Характеристика процессов

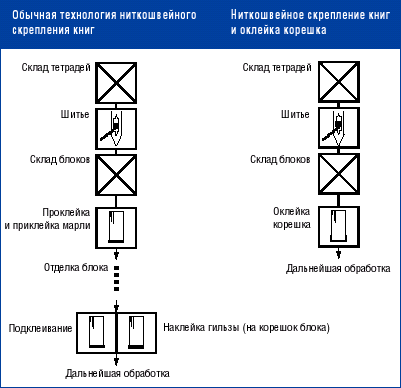

Ниткошвейное скрепление книг

Клеевое скрепление

Скрепление термонитями

Шитье проволокой

Обрезка

Характеристика процессов

Обрезка книжных блоков и брошюр

Заключительная обработка книг и брошюр

Характеристика процессов

Этапы процесса заключительной обработки блока.

Изготовление крышек

Характеристика процессов

Изготовление переплетных крышек.

Окончательная обработка книги

Характеристика процессов

Этапы процесса окончательной обработки книг

Упаковка

Характеристика процессов

Упаковка книг и брошюр

Характеристика процессов

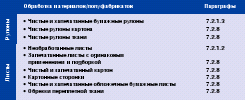

Процедура разрезки осуществляется в нескольких отделочных процессах:

Разрезка бумаги. Она включает разрезку стопы запечатанных листов на листы нужного формата. Разрезка бумаги относится к сквозному разрезанию.

Разрезка рулона. Запечатанный бумажный рулон разрезается в рулонных печатных машинах или в отдельных устройствах для продольной разрезки рулона на части или листы.

Обрезка. Трехсторонняя обрезка книг и брошюр после скрепления блока относится к отделке.

Раскрой переплетного покровного материала по размеру. Картон, картонные листы, а также листы и рулонные ленты переплетного покровного материала разрезаются по размеру для изготовления книжных крышек или суперобложек.

Разрезание материалов по размеру осуществляется в процессах изготовления переплета, соединения дополнительных частей и упаковки.

В отделочных процессах разрезание

(обрезка) — это механическое разделение

материална под действием силы резания.

На рис. 1 отображено общее представление

о процессе резания в послепечатной

обработке.

отделочных процессах разрезание

(обрезка) — это механическое разделение

материална под действием силы резания.

На рис. 1 отображено общее представление

о процессе резания в послепечатной

обработке.

Листы, рулоны и картон разрезаются, главным образом, ножничным резом с использованием специальных и дисковых ножей. С другой стороны, при разрезании стоп и блоков для надреза используются, главным образом, плоские ножи (рис. 2).

Рис. 1 Общее представление о процессе резки

Рис. 2 Принципы разрезки

Характеристика резки рулонов и листов

З![]() апечатанные

рулоны или листы разрезаются отдельно

или в стопах по размеру, требуемому для

дальнейшей обработки, или по окончательному

размеру. В табл. 1 и 7.2-2 дан обзор

материалов/полуфабрикатов, подлежащих

обработке, и продукции, полученной в

результате ее.

апечатанные

рулоны или листы разрезаются отдельно

или в стопах по размеру, требуемому для

дальнейшей обработки, или по окончательному

размеру. В табл. 1 и 7.2-2 дан обзор

материалов/полуфабрикатов, подлежащих

обработке, и продукции, полученной в

результате ее.

Резка с использованием одноножевой резальной машины

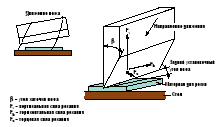

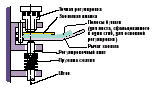

Основная схема одноножевой резальной машины дана на рис. 3.

При резке нож должен преодолеть сопротивление материала.

Основные факторы, определяющие сопротивление резанию:

свойства разрезаемого материала (тип бумаги, направление волокон, влажность);

данные, характеризующие стопу (высота стопы, длина резания);

конструкция и состояние ножа (угол заточки, степень износа);

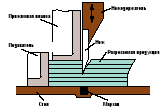

траектория движения ножа во время процесса резания.

Тип резки определяется движением ножа при разрезании материала. Существуют вертикально-параллельная разрезка (для плотного материала), наклонно-параллельная, криволинейно-параллельная и наклонно-криволинейная (сабельная) резки. В одноножевых резальных машинах используется только наклонно-криволинейное (сабельное) движения ножа, поскольку, оно обеспечивает наименьшее усилие резания.

Таблица 1 Материалы/заготовки, подлежащие обработке

Таблица 2 Примеры продукции, изготовленной с помощью разрезки

Рис. 3 Технологическая схема одноножевой бумагорезальной машины (Polar Mohr)

На рис. 4 показаны силы, действующие на режущую кромку ножа во время наклонно-криволинейной (сабельной) разрезки.

Характеристики процесса разрезки бумаги отображены в литературе. Силы сопротивления, воздействующие на клиновидный нож (рис. 4) одноножевой резальной машины, могут привести к различиям в прикладываемых усилиях (табл. 3).

На рис. 5 показана конструкция одноножевой резальной машины. Основные компоненты машины:

закрытый корпус с направляющей ножа;

резальный стол для поддержки стоп;

режущее устройство с ножедержателем и приводом ножа;

устройство прижима с прижимной балкой и ее приводом;

панель управления;

устройство защиты (световой барьер);

подаватель для разрезаемой продукции с приводом и боковыми упорами.

Разрезка стопы требует следующих операций:

загрузки, включающей: — поднятие части стопы (80—150 мм высотой) с паллеты; — укладку на сталкиватель;

сталкивания, содержащего: — раздув стопы для уменьшения трения между листами; — выравнивание листов с двух сторон; — удаление воздуха из разрезаемой стопы;

транспортировки разрезаемой стопы в одноножевую резальную машину;

резки, сопровождающейся: — установкой размеров резки на резальной машине; — выравниванием разрезаемой стопы в резальной машине; — удалением обрезков со стола; — манипулирование разрезаемым материалом в машине для подготовки следующего;

разгрузки, включающей: — транспортировку части обрезанной стопы в зону доставки; — выкладывание обрезанных стоп на паллету; — транспортировку паллет на доставку.

Рис. 4 Силы резания, действующие на нож при диагональном сабельном резе

Таблица 3 Характерное сопротивление резанию (диагональный сабельный рез, β = 20°, острое лезвие, угол «врезания» ножа 2–3°)

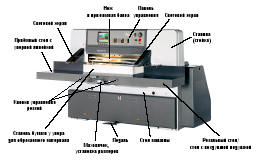

Системы разрезки или поточные линии состоят из основного и вспомогательного оборудования (рис. 7). Вспомогательные операции (погрузка, разгрузка, манипуляция стопой в одноножевой резальной машине) являются весьма существенными. На фактическую производительность резальной машины (как экономический параметр) влияют:

высота подаваемого разрезаемого материала (от 500 до 1500 листов в стопе);

число резов на стопу (когда для разрезания этикеток требуется до 100 резов);

уровень автоматизации резальных систем.

Подготовительная работа к процессу разрезки

Если разрезке подвергаются листы для книжного издания, то число разрезов на лист относительно мало.

Для такой продукции, как этикетки, ценные бумаги, плакаты и открытки, разрезка является основным процессом. Число разрезов на лист обычно велико, и расположение их очень часто довольно сложное.

Основа программы обработки резанием — это процесс разрезания листа и последовательность технологических переходов. Это утверждение существенно важно даже при эксплуатации непрограммируемых резальных машин или не требующих специальной программы. На первом этапе обработки резанием разрезаемый лист — это запечатанный лист с метками разреза, уже определенными в процессе изготовления печатных форм. Они должны быть проверены для исправления и завершения разметки. Место разреза определяется линиями реза.

Рис. 5 Высокоскоростная одноножевая резальная машина/основные элементы (Polar 115, Polar Mohr)

Схема последовательности технологических переходов при резании определяет, в какой последовательности происходит процесс резания и по каким размерам. Есть несколько полезных правил, которых надо придерживаться во избежание ошибок и для достижения высокой производительности:

выравнивание краев, так же как в печатной машине, должно быть по верным сторонам для первых двух резов;

если нужно обрезать все четыре стороны, последующие два разреза должны быть сделаны незамедлительно после первых двух;

необходимо резать от большего размера к меньшему, т.е. производить как можно больше разрезов при поступательном движении подавателя;

необходимо сделать как можно меньше поворотов стопы и минимизировать временное складирование.

При программировании цикла обработки резанием также необходимо:

определить размер комплектующейся стопы;

отмечать вращение стопы;

программировать выталкивание разрезаемого материала с помощью подавателя.

Задача оператора состоит в определении последовательности технологических переходов обработки резанием и составлении программы.

Знание терминов и видов резания способствует пониманию процесса (рис. 6).

Оператор проводит дифференцирование видов реза:

Первый рез: первый рез делается напротив выравниваемой или зажатой кромки листа.

Противоположный рез: лист разрезается по выравниваемой кромке или выдвинутой выравниваемой кромке.

Последующие резы: разделяющие резы при одном поступательном движении подавателя.

Качество разрезаемой продукции

Брошюровочно-переплетный процесс начинается с обрезки запечатанных листов. Возникающие при этом отклонения в размерах формируют цепочку погрешностей в последующих операциях (разрезка, фальцовка, брошюровка). Незначительные отклонения от требуемых размеров во время обрезки бумаги могут привести к серьезным качественным дефектам конечной продукции. Изготовление этикеток и ценных бумаг требует высокой точности резания с допуском 0,1 мм, так как ошибки в работе этикеточных машин, банкоматов и машин для подсчета денег недопустимы. Несомненен высокий приоритет точности резания перед производительностью. Точность резки в значительной степени зависит от свойств используемого материала. Для коррекции отклонений в размерах при разрезке осуществляются следующие настройки в резальной машине:

изменение угла заточки ножа (смена ножа);

изменение давления прижима;

установка дополнительных прижимных элементов;

изменение угла наклона подавателя.

Оператор одноножевой резальной машины должен следить за состоянием ножа (заточка, образование зазубрин) и марзана (плоскость поверхности). Эти параметры должны учитываться при перенастройке на новый заказ. Если эти меры не оправдают себя, то следует уменьшить высоту разрезаемой стопы. Это часто применяемый метод.

Рис. 6 Названия видов разрезки

Качество резания характеризуется следующими параметрами:

отклонение от заданной линии реза;

сдвиг формата в процессе резания;

точность линии реза (отклонение от прямой линии);

гладкость разрезаемой поверхности;

отделение листов после разрезки (края листа не прилипают).

"Качество", определяемое как соблюдение установленного предела отклонений, зависит от состояния оборудования и свойств материала. Можно отметить следующие факторы, влияющие на эффективность резания:

Срок службы ножа: Чем меньше угол заточки ножа, тем меньше срок его службы, т.е. нож быстрее тупится.

Угол заточки ножа: Для резки мягких материалов необходим меньший угол заточки ножа. Для резки более твердых требуется больший угол заточки ножа.

Сила прижима: Для мягких материалов требуется значительная сила прижима, для твердых — меньшая.

Острота ножа: Показатели затупленности ножа: — разрезаемые кромки сцепляются и слипаются вместе; — пригорание (опаливание) разрезаемых кромок; — глухой звук при резке нижних листов стопы.

Типичные сбои, возникающие при резке бумаги, и предложения по их устранению приводятся в инструкциях по эксплуатации машин. Они содержат параметры угла заточки ножа и силы прижима для различных видов материала.

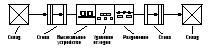

Резка больших объемов бумажных стоп осуществляется на поточной линии. На рис. 7 показана типовая поточная линия резки для фирм с изменяющейся структурой заказов и малым или средним объемом производства.

Эта линия состоит из стопоподъемника, обеспечивающего оптимальный рабочий уровень загрузки линии, сталкивателя для выравнивания листов в стопе, транспортных столов с воздушной подушкой для перемещения стопы, резальной машины и разгрузочного устройства для точной подачи разрезанной стопы на паллету. Линия обслуживается одним человеком. В его обязанности входит:

снятие части листов (примерно 100-200 листов) с паллеты, их распушение и подача на сталкиватель;

перемещение стопы из сталкивателя и загрузка ее в резальную машину;

соблюдение последовательности резальных операций, загрузка и доставка разрезаемого материала (структурная схема показана на рис. 8).

Выравнивание листов осуществляется по верным краям (базам) оттиска. Сталкиватель состоит из опрокидывающегося стола с двумя сталкивающими стопу планками (упорами). Листы должны быть распушены, чтобы обеспечить их движение относительно друг друга. Раздув стопы осуществляется оператором при загрузке. Если листы большого формата, то воздух подается по боковым сторонам стопы. После операции сталкивания стол сталкивателя устанавливается в горизонтальное положение, а воздух удаляется из стопы с помощью валика. Сжатая стопа перемещается на транспортер. Боковая планка-упор приемного стола может быть опущена и, таким образом, становится частью транспортирующего стола.

Рис. 7 Поточная линия разрезки запечатанных листов для средних брошюровочно-переплетных объемов работ (Polor Mohr)

Затем стопа перемещается на транспортный стол с воздушной подушкой, создаваемой клапанами с подпружиненными шариками. Если на столе лежит стопа, то шарики вжимаются в стол и при этом открываются клапаны, так что между столом и стопой образуется воздушная подушка. Это облегчает перемещение стопы.

Наряду с этими модулями имеется серия функциональных устройств, способствующих дальнейшему улучшению качества и повышению производительности самих одноножевых резальных машин. Эти устройства предлагаются в виде модификаций или дополнительного оборудования к основным системам. Примеры такого оборудования:

устройства для загрузки стоп на задний резальный стол. Используются опускаемый угольник бокового упора и механическая система транспортировки стопы. Загрузка заднего резального стола способствует упорядочению движения продукции;

механическое устройство манипулирования стопой на резальном столе устраняет ручное манипулирование стопой при угловых резах;

устройства автоматического удаления отходов. Перед следующим резом передний стол перемещается на несколько дюймов вперед, так что обрезки падают в желоб для отходов, размещенный под столом. Таким образом, обе стороны резальной машины освобождаются для подачи неразрезанной стопы и вывода разрезанной стопы;

устройство прижима продукции перед ножом. Узкие части стопы имеют тенденцию к сваливанию, вследствие чего программа последующего реза может быть нарушена. Прижим предотвращает от сваливания стопу, находящуюся перед ножом;

устройство прижима перед линейкой подавателя. Этот прижим предупреждает скручивание бумаги или подъем объемистой бумаги и обеспечивает большую точность разрезки;

вычислительное устройство, интегрированное в сталкиватель, определяет точную массу и количественные характеристики стопы. Определение количественных характеристик необходимо для контроля за изделиями, поступающими на печатно-отделочные предприятия и расчета количества отходов обработки;

дифференцированная корректирующая система подавателя для компенсации отклонения в точности в предыдущих процессах;

система автоматического регулирования усилия прижима, так что при изменении ширины реза на разрезаемую продукцию действует постоянное за данное давление.

В современном производстве наблюдается тенденция к тому, чтобы исключить промежуточные операции между сталкиванием и разрезкой. Это дает возможность сталкивать разрезаемую стопу и затем отводить ее на временное хранение. Предпосылкой для этого является то, что разгрузка сталкивателя и загрузка одноножевой резальной машины не требуют каких-либо дополнительных усилий и не происходит потеря качества в результате временного хранения. Для рационального временного хранения паллет используется пневматическая система. Стопы перемещаются на промежуточные столы и затем кладутся на паллету (друг на друга). Такой же модуль используется для разгрузки паллет. Разделение этих двух операций — сталкивания и разрезки — может способствовать их оптимизации независимо друг от друга. Можно использовать другой вариант: стопы укладываются на паллету без пневмостолов.

Рис. 8 Поточная линия разрезки (соответствует рис. 7)

Специальная пластиковая плата (маркерный чип) помещается между стопами, которые затем могут быть введены в подаватель резальной машины. Таким образом, две системы резания могут использовать одну систему сталкивания.

Для каждого нового заказа необходимо создавать новую программу разрезки. Каждый последующий подготовительный процесс требует времени и материальных затрат. Отсутствие программы может привести к высокому проценту брака. Поэтому производители резальных машин создали компьютерные системы для обработки задания, с помощью которых могут быть выявлены установочные данные системы. Используются также интерфейсы данных, такие, как CIP3 . Данные могут быть переданы на поточную отделочную систему либо через сеть, либо через носитель информации, например, дискету. Таким же образом осуществляется сбор производственной информации (обратное движение данных).

Разрезка рулонов

Устройства для резки бумажных рулонов предназначены для разрезки полотна на полосы, листы или обрезки чистого или запечатанного полотна. Устройства обычно работают в линии с рулонными машинами . Наряду с этим существуют специальные устройства для поперечной или продольной резки полотна.

Продольная резка рулонов

Резка осуществляется параллельно боковой кромке полотна. Полотно разделяется на две или более полос.

Принцип продольной разрезки прост: направление движения бумаги и направление реза совпадают. Используются дисковые ножи (рис. 9), которые работают по принципу ножничного или ножевого реза.

Ножевое режущее устройство служит для продольной разрезки. Ширина резания (среза) устанавливается передвижением дискового ножа по ножевому валу. Принцип ножевого реза используется, в частности, при разрезке полотна на узкие полосы в машинах для продольной разрезки.

Ножничное режущее устройство используется для продольной разрезки. Принцип ножничного реза состоит в том, что верхний дисковый нож надвигается на нижний нож, и в результате воздействия срезающего усилия полотно разделяется. Для установки ширины резания (среза) дисковые ножи перемещаются вдоль ножевого вала. Принцип ножничного реза используется для разрезания полотна.

Окружная скорость дисковых ножей примерно на 10—15% выше, чем скорость полотна, таким образом возникает тянущий эффект при резке.

Помимо методов, показанных на рис. 9, продольная разрезка может также производиться посредством продавливающего реза. При продавливающей разрезке не используются средства противодавления ножу. Усилие разрезания достигается за счет натяжения ленты. Разрез лезвием — пример продавливающего реза.

Поперечный разрез рулонов

Резка осуществляется поперек боковой кромки полотна на листы. Разрезка производится перпендикулярно направлению движения. Чтобы можно было выполнить точный рез, лента должна быть неподвижной во время разрезки или двигаться вместе с ножом. Для обработки бумаги используются оба метода.

Преимущественно используется принцип ножничного реза. Часто также используются варианты поперечного реза, представленные на рис. 10.

Простое листорезальное устройство. Во время выполнения разрезки полотно должно быть остановлено под ножом. Это достигается с помощью плавающего валика, перемещение которого противоположно движению полотна. Во избежание неровных резов по всей ширине полотна ножа проходит под углом к направлению движения полотна. Вследствие этого разрезка осуществляется постепенно. Такой способ резки используется, главным образом, для разрезания медленно движущейся ленты.

Ротационное листорезальное устройство. Разрезпроизводится во время движения полотна. В данном примере вращающийся верхний нож взаимодействует с неподвижным нижним ножом. Точность разрезки достигается за счет установки верхнего и нижнего ножей, под углом друг к другу (от 0,5 до 2,0°). Ротационные листорезальные машины предназначены для резки быстро движущегося полотна.

Конструкции ротационных листорезальных устройств различны. Характерные их особенности состоят, например, в следующем:

Геометрия режущей кромки: Верхний нож установлен на линии поверхности ротационного цилиндра (перпендикулярно боковой кромке полотна). — Нижний нож имеет спиралевидную или V-образ ную форму, верхний нож имеет спиралевидную форму. — Нижний нож устанавливается перпендикулярно боковой кромке полотна;

Движение ножа. Возможны два варианта: — неподвижный нижний нож и вращающийся верх ний нож; — вращающиеся верхний и нижний ножи.

Скорость движения ножа: — окружная скорость вращающихся цилиндров и скорость движения полотна одинаковы (синхронизированные листорезальные устройства); — окружная скорость вращающихся цилиндров выше скорости движения полотна (опережающие листорезальные устройства).

Посредством увеличения окружной скорости режущего цилиндра по отношению к скорости движения полотна может быть уменьшен размер листа.

В полиграфической промышленности устройства для продольной и поперечной разрезки обычно объединеныс печатными машинами или машинами по обработке печатной продукции .

Кроме того, отдельные рулонно-резальные машины используются в бумажном производстве при отделке бумаги или изготовлении упаковочных средств:

Машины для продольной разрезки производят узкие рулоны (шириной 5—50 мм). При этом чрезвычайно сложно соблюдать ровное наматывание полотна и постоянную плотность намотки. Разрезка полотна обеспечивается режущими дисками, установленными на заданном расстоянии друг от друга. Полосы наматываются на разные валы. Скорость их движения достигает 10 м/с.

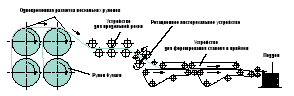

Ротационные листорезальные машины используются для получения из бумажных рулонов листов с точно определенными размерами. Для этого требуются устройства как для продольной, так и для поперечной разрезки. Одновременно обрабатывается несколько рулонов для получения продукции, отвечающей обычным требованиям к уровню качества. На рис. 11 представлена схема одновременной разрезки четырех рулонов.

Листы, к которым предъявляются определенные требования к уровню качества (отсутствие пятен, дырок, сгибов, слипшихся участков), обрабатываются на сортировальных листорезальных машинах. Каждый размотанный рулон подвергается оптическому сканированию, разрезается, и листы с дефектами автоматически отсортировываются.

Высечка штампом

Высекание штампом можно отнести к одному из важнейших методов обработки печатной продукции, так как достаточно большое количество изделий и полуфабрикатов обрабатывается этим методом.

В отличие от процессов разрезки и об резки, где используется прямолинейное разрезание материала, высекание — это процесс, при котором продукция разрезается по определенному шаблону. Обычно при производстве этой продукции используются системы с замкнутой режущей кромкой. Иногда, однако, используется открытый штамп, например при круглении уголков книжных блоков, игральных карт и т.д., а также для высечки индексов (вырез для кончика пальца на обрезе справочного издания и т.д.). Перфорация также относится к операции высечки.

Рис. 11 Ротационная листорезальная машина для одновременной разрезки 4 рулонов

Различия в назначении операций процесса высекания штампом представлены на рис. 12. В обоих случаях замкнутый рез на полуфабрикатах производится с помощью высекального инструмента (штампа).

Высекание, при котором сохраняется внешняя форма изделия используется для подготовки сервисных зон продукции, таких, как линии отрыва, боковые отверстия, смотровые окна и т.д.; вырезанный материал идет в отходы.

Типичная продукция:

отрывные календари с перфорацией;

бесконечный формуляр с линейной перфорацией;

конверты и папки со смотровыми окнами;

файлы с боковыми отверстиями;

брошюры, скрепленные проволочной гребнеобразной скобой или спиралью, и т.д. (перфорация для вставки блока в переплетную крышку).

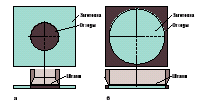

Рис. 12 Назначение операций процесса высечки: а высечка заданного образца на материале б высечка материала, идущего в отходы, непосредственно на заданном образце;

Рис. 13 Схема процесса высекания

При высекании заданного образца из основы изделие приобретает новую геометрическую форму. Типичная продукция, не имеющая угловых кромок:

этикетки с закругленными краями, этикетки особой конфигурации;

подставки для стаканов или бутылок;

игральные карты, иллюстрации, переводные картинки, составные картинки-загадки;

гирлянды, развлекательные изделия;

заготовки для складных картонных коробок и другой упаковочной продукции;

вырубленные уступы на обрезе справочного издания.

Технологические методы реализации заданий по высеканию штампом имеют отличия. Схема на рис. 13 представляет основные варианты отделочных операций.

Для высекания на бумаге, картоне главным образом используется ножевой метод реза, так как изготовление инструментов для ножевого реза проще и поэтому дешевле, чем изготовление инструментов для ножничного реза. При использовании средств для ножничного реза шаблон, штамп и противодействующее устройство должны быть точно подогнаны друг к другу, а для вертикального перемещения штампа к нижнему режущему инструменту требуется сложная направляющая система.

Инструменты для перфорации должны быть разработаны с учетом длительного срока эксплуатации. Плоскостная разрезка ножничного типа для отрывной перфорации и для вставки несброшюрованных листов в переплетные крышки осуществляется посредством перфорирующих гребенок. Движения пробивающих элементов (например, игл) регулируются особым способом.

Пробивка контурных отверстий бесконечного формуляра производится непосредственно в ротационных высекальных машинах, на печатных машинах с ротационным высекальным устройством ножничного типа. Они оборудованы штамподержателем, на котором крепятся пуансоны, и штамповочным цилиндром, на котором смонтированы нижние ножи (матрицы). Во время перфорирования пуансоны движутся циклически, погружаясь в отверстия матриц. Поэтому глубина погружения штампа незначительна (< 0,5 мм). Поворот нижнего цилиндра с матрицами осуществляется во время рабочего хода пуансонов. Таким образом, несколько пуансонов перемещаются в соответствующие отверстия в матрице нижнего цилиндра.

Для вырубки раскроек и вырезок с неправильной формой при ножевом методе резки применяется преимущественно следующее оборудование:

машины для высечки колонного и мостового типа используются при разрезке продукции в стопе;

пробивные автоматические высекальные машины со встроенным штанцевальным инструментом для вырубки продукции в стопе;

автоматические вертикальные высекальные машины и тигельные высекальные машины для вырубки листов;

ротационные высекательные устройства в качестве модулей в рулонных офсетных печатных машинах для высечки из рулонов.

Машины для высечки колонного и мостового типа

Колонные высекальные прессы просты в устройстве, на них оператор проводит загрузку и разгрузку продукции вручную. В большинстве таких конструкций стопа кладется на стол, и резальный инструмент размещается поверх стопы вручную в соответствии с положением заготовки или контрольной меткой. Затем устанавливается рычаг сверху инструмента и начинается процесс вырубки. По окончании рычаг отводится назад, отходы удаляются и вырезанная заготовка выводится из машины. Эти операции могут быть автоматизированы, пример такой автоматической высекальной машины колонного типа показанна рис. 14.

Рис. 14 Пример высекального устройства: а схема высекального устройства; б высекальная машина (Busch)

Штампы (рис. 12) являются инструментами с внутренней или внешней заточкой краев. Ножи соответствуют форме вырезаемого образца, и угол фаски находится между 15 и 18°.

Они сделаны либо как инструменты проходного типа, либо оборудованы выталкивателем продукции в случае незначительной глубины вырубки. Изготовление штампов является очень трудоемким, так как процесс производства сложно механизировать.

Мостовые высекальные прессы (рис. 15) имеют две или четыре колонны. Продукция кладется на стол пресса под штанцевальную плиту. Во время процесса вырубки плита опускается в направлении стола пресса. Для загрузки и разгрузки продукции стол передвигается в сторону, так что блок высечки становится доступным.

Вертикальный тигельный высекальный пресс

В высекальных прессах такого типа продукция высекается из запечатанных бумажных или картонных листов. Листы разделяются в обычном плоскостапельном самонакладе и транспортируются через машину посредством цепи с захватами. В вертикальных тигельных высекальных прессах листы вырубаются по одному; отходы удаляются и заготовки выкладываются по отдельности. Принцип работы представлен на рис. 16.

Рис. 15 Гидравлический плоскостный высекальный пресс с реверсивным мостом (Модель 6100В, Schon & Sandt)

Тигельный высекальный пресс работает по принципу ножевого реза. Высекальный штамп монтиру данные, что и при разработке высекаемой продукции и для раскладки листа.

Разделяющий материал, сделанный из резины, прижимает лист к столу при подведении штампа (рис. 18,а). Далее после операции лист транспортируется выровненным в секцию удаления облоя.

Штампы со стальными линейками можно также использовать для создания надрезов и биговки продукции. Для надрезания используются более короткие инструменты, чем в случае разрезки. Стальные линейки для биговки закругляются в верхней части. Биговальная матрица служит в качестве механизма противодавления (рис. 18,а).

Рис. 16 Принцип работы вертикального высекального пресса

Специально оборудованные вертикальные высекальные прессы могут выполнять операции тиснения или создания рельефа. Для тиснения фольгой плита должна быть нагреваемой (с регулируемой температурой), а машина должна быть оснащена наматывающим и разматывающим устройством для фольги.

Рис. 17 Высокоскоростной высекальный пресс (Bobst)

Рис. 18 Структура штампов со стальной линейкой: а схема; б изготовление инструмента (штампа)

Рис. 19 Установка стальной линейки в фанерную основу

Магнитные высекальные штампы представляют собой альтернативу инструменту стальной линейки, в особенности для разрезки картона (толщина < 0,3 мм). Тигельный высекальный пресс должен быть оснащенмагнитной плитой. Магнитные пластины высекального штампа имеют нормативную толщину, равную 0,44 мм (более толстые стальные пластины используются в особых случаях). Для выполнения разреза, биговки, микроперфорации и создания надрезанных контуров пластина гравируется. При этом применяются те же самые способы, как при производстве формы глубокой печати. Затем высекальные линейки устанавливаются на управляемый компьютером фрезерный станок для получения правильной геометрии режущего инструмента. Для повышения срока службы режущая кромка и профиль ножа могут быть закалены с помощью лазерной технологии. Характерные особенности магнитных высекальных пластин: точность контура, длительный срок службы инструментов и незначительное время настройки.

Ротационные высекальные прессы

Бесконечный формуляр, самоклеящиеся этикетки, конверты и подобная продукция при больших тиражах преимущественно печатаются на рулонных офсетных печатных машинах малого формата (узкий рулон). Для обработки полотен эти машины могут быть оборудованы такими устройствами, как ротационные высекальные устройства дополнительно к фальцевальному аппарату и устройствами перфорации и разрезки. Применяемый высекальный штамп работает по принципу ножевого реза, он состоит из:

высекального цилиндра, на котором крепится штамп. Этот цилиндр может быть заменен при обработке продукции другого формата;

опорного цилиндра; это ровный цилиндр с неизменной длиной окружности;

устройством извлечения, которое утилизирует отходы вырубки.

Рис. 20 Устройство послепечатной обработки для бесконечных формуляров (Muller Martini)

На рис. 20 показана отделочная система печатной машины, которая может быть использована при обработке бесконечных формуляров. Устройство вырубки (первое устройство) может быть заменено: устройством пробивания отверстий в файлах. Магнитные высекальные пластины могут быть использованы в качестве инструментов вырубки. Высекальный цилиндр в этом случае должен быть спроектирован как магнитный цилиндр. Для очень больших тиражей также могут использоваться компактные цилиндры со вставкой инструмента.

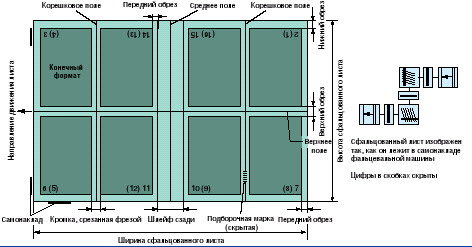

Характеристика процессов

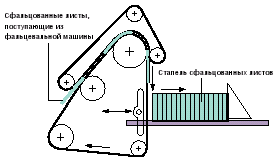

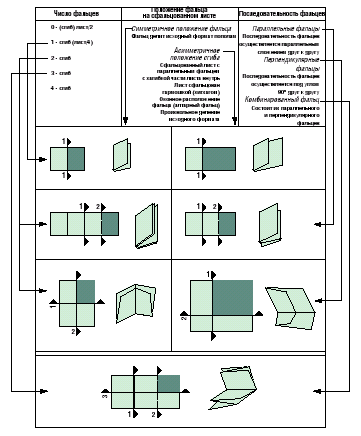

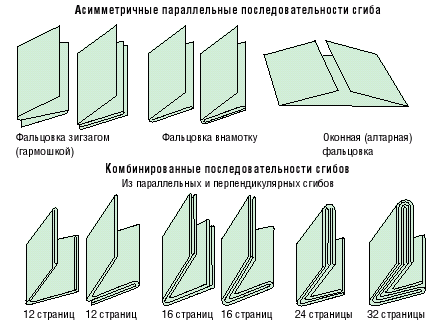

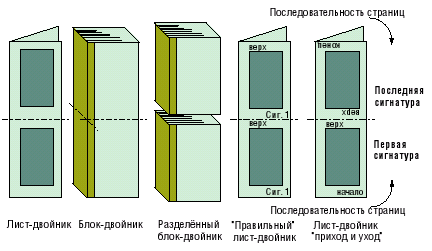

Фальцовка — это сгибание бумажных полотен или листов под давлением по подготовленной или неподготовленной прямой линии сгиба в соответствии с требуемыми размерами и расположением фальца. В технологии переплетного дела линия фальцовки называется фальцем. Материалы/полуфабрикаты для обработки — это полотно и листы. Термин "переплетный" лист выбран для листа, который должен быть сфальцован (рис. 21).

Варианты фальцовки отображены в табл. 4. Новая продукция, создаваемая с помощью фальцовки, дана в табл. 5.

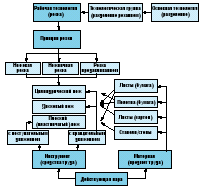

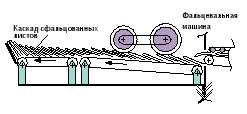

Фальцовка при помощи фальцевальных машин

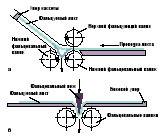

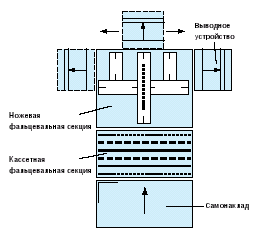

Фальцевальные машины в основном сконструированы в соответствии с двумя принципами функционирования (рис. 22):

принцип кассетной фальцовки;

принцип ножевой фальцовки, известный также как принцип перпендикулярной фальцовки.

Принцип кассетной фальцовки. Переплетный лист проходит через верхний и нижний валики в фальцкассету. Лист ударяется о задний упор, в результате чего в зоне кассеты за счет вращения фальцующих валиков из бумажного полотна образуется петля. Затем петля захватывается нижними фальцевальными валиками. При прохождении между фальцевальными валиками образуется сгиб.

Рис. 21 Предметы труда при обработке листа

Таблица 4 Варианты фальцовки

Таблица 5 Продукция, произведённая посредством фальцовки (примеры)

Рис. 22 Принципы фальцовки в листовых фальцевальных машинах: а принцип кассетной фальцовки; б принцип ножевой фальцовки

Принцип ножевой фальцовки. Лист для фальцовки подаётся между фальцевальным ножом и фальцевальными валиками. Фальцевальный нож ударяет лист по линии сгиба между фальцевальными валиками, и при прохождении между ними образуется сгиб.

Кассетная фальцевальная секция

Три фальцующих валика и одна фальцевальная кассета ограничивают фальцевальное пространство, в котором на бумаге образуется складка для сгиба. Правильная геометрия фальцевального пространства (диаметр и положение фальцующих валиков, формирование верхнего и нижнего входного отверстия кассеты), а также установка фальцевальной кассеты являются предпосылкой для надёжной и точной фальцовки. Вращающиеся фальцевальные валики обеспечивают бесперебойную работу фальцевальной секции. Для быстрой регулировки зазора между фальцевальными валиками служит регулировочное устройство, в зажим которого вводится такое количество полос бумаги, которое соответствует толщине сфальцованного листа (рис. 23).

Рис. 23 Принцип регулировки фальцевальных валиков (расстояние между валиками)

Особое значение для хорошего качества фальцовки имеет поверхность фальцевальных валиков. Они должны проводить лист без проскальзывания, с точным соблюдением рихтовки и без отмарывания. Наличие эластичных и устойчивых полиуретановых материалов с самоочищающимися свойствами привело к разработке валиков с "многослойной поверхностью", как показано на рис. 24.

В паре фальцевальных валиков в соответствии с вариантом 4 стальное и полиуретановое кольца вращаются в противоположных направлениях. Полиуретановые кольца обеспечивают проводку листа без проскальзывания, в то время как стальной корпус валика отводит электростатические заряды бумаги.

Рис. 24 Варианты фальцующих валиков с однородной многослойной поверхностью

Рис. 25 Кассетный фальцаппарат с четырьмя фальцевальными секциями и валами для инструмента

Из-за удара кромки листа об упор кассеты при фальцовке возникает типичный звук. Полностью это предотвратить невозможно. Поэтому кассетные фальцевальные устройства оснащены шумоподавляющими кожухами. Фальцевальная кассета — это стержневая конструкция с минимальной опорной поверхностью для листа. Упор кассеты, который обеспечивает положение сгиба при фальцовке на поверхности листа, может точно перемещаться в кассете. Образование складки для сгиба определяется также свойствами бумаги и скоростью подачи листа. Поэтому регулировка фальцевальных машин производится в зависимости от материала и производственной скорости.

Компактная конфигурация кассетной фальцевальной секции даёт возможность последовательно подключать эти узлы к фальцевальным аппаратам, как показано на рис. 25.

Как правило, в фальцаппаратах последовательно подключены от двух до восьми фальцевальных устройств (четыре вверху и четыре внизу); для специальных машин возможно значительное увеличение их числа. Неиспользуемые фальцевальные секции отключаются посредством отражателей (дефлекторов) листов, интегрированных в кассеты или в фальцаппараты. В кассетных фальцаппаратах можно выполнять только параллельный фальц (последовательные сгибы производятся параллельно друг другу).

Наряду с непрерывным рабочим процессом и высокой вариабельностью кассетных фальцаппаратов особо следует выделить некоторые их важные признаки:

высокая производительность;

незначительные допуски при фальцовке;

простая конструкция.

Однако кассетные фальцаппараты чувствительно реагируют на:

слишком лёгкую бумагу (< 40 г/м2) и слишком плотную бумагу (> 120 г/м2);

высокий электростатический заряд печатной бумаги.

Ножевые фальцаппараты

Фальцуемый лист выравнивается по передней и боковой кромке и проводится между фальцевальным ножом и фальцевальными валиками. Нож опускается при соответствующем положении листа в фальцевальной секции, за которым следит оптоэлектронный сенсор, ударяет лист по линии сгиба между парой фальцевальных валиков (рис. 26).

Фальцевальный нож выполняет возвратные движения с определённым ритмом, опускается в контактную зону между валиками, сгиб выполняется очень точно. Фальцевальный нож имеет жесткую и в то же время лёгкую конструкцию.

Конструктивное построение ножевых фальцевальных секций не позволяет рационально параллельно их подключать, как это возможно при кассетной фальцовке. Для повышения вариабельности ножевых фальцаппаратов ножевая фальцевальная секция соединяется с кассетной. Если кассетная фальцевальная секция не используется, она закрывается дефлектором для листов. Кассетная фальцевальная секция производит фальцовку перпендикулярно ножевой фальцевальной секции.

Рис. 26 Схематическое изображение ножевого фальцаппарата

Для ножевых фальцаппаратов следует выделить следующие признаки:

нечувствительность к экстремальным сортам бумаги;

минимальные допуски при фальцовке.

По сравнению с кассетными фальцевальными машинами этот принцип имеет более дорогостоящее конструкционное построение и недостаточную вариабельность фальцовки.

Дополнительные функции в фальцевальных секциях

Перед и после фальцаппаратов устанавливаются пары инструментальных валов, которые выполняют дополнительные функции:

разрезку;

перфорирование;

биговку;

скрепление (например, склеивание, сваривание).

Размещение инструментальных валов ("ножевого вала") можно увидеть на примере простого кассетного фальцаппарата (рис. 27).

Рис. 27 Ножевые валы в кассетном фальцаппарате

На ножевых валах устанавливаются дисковые ножи. Форма дисковых ножей разнообразна, поэтому они используются не только для резки, но и для перфорирования, высечки, биговки (предлагается более 100 различных форм и размеров ножей). Ножи выбираются в соответствии с задачей обработки. Четыре примера перфорации показаны на рис. 28.

Рис. 28 Пример инструмента для перфорирования на ножевых валах (Heidelberg)

Для установки инструмента существует две возможности: либо ножевой вал вынимается из фальцаппарата, либо разделяющая прорезь инструмента разгибается настолько, что его можно двигать по валу.

Фальцевальные машины

Фальцевальные машины состоят из технологических функциональных устройств (фальцаппараты, самонаклады, выводные устройства и т.д.), которые в определённых случаях подключаются производителями машин к оборудованию или поставляются по требованию пользователя. Основные устройства приведены в табл. 6.

Кроме того, могут интегрироваться такие модули, как устройства для одновременного сшивания термонитками, устройства для оконной фальцовки или пресс для листов. Технологические модули с отдельными приводами подключаются в сеть посредством электронного модуля управления, который выполняет также контроль качества, управление заказом или машинную статистику.

В зависимости от используемых фальцаппаратов различаются:

кассетные фальцевальные машины (рис. 29) и

комбинированные фальцевальные машины (рис. 30).

Кассетные фальцевальные машины. В кассетных фальцевальных машинах могут соединяться до четырёх независимых кассетных фальцаппаратов. Положение фальцаппаратов по отношению один к другому может меняться в зависимости от заказа. Для выполнения перпендикулярных фальцев (каждый последующий фальц выполняется под углом 90° к предыдущему) фальцаппараты устанавливаются под углом 90° друг к другу. Фальцаппараты, как правило, оснащены фальцевальными кассетами (от 2 до 8), причём на первом фальцаппарате устанавливается большее количество кассет, а на последнем — только две фальцевальные кассеты.

В рамках одного типа фальцаппаратов существуют варианты устройств, дифференциация которых по величине характеризуется входной шириной отверстия для подачи листов, например 36, 52, 56, 66, 78, 94, 112, 142 см. Дифференциация вариантов производится по форматам печатных листов и сфальцованных листов.

Таблица 6 Основные модули фальцевальных машин

Рис. 29 Кассетная фальцевальная машина со звукопоглощающим кожухом, макс. формат 78х116 см (Topline TD 78, Heidelberg)

Рис. 30 Комбинированная фальцевальная машина (Proline Kl 55, Heidelberg)

Рис. 31 Круглостапельные самонаклады в фальцевальных машинах

В отличие от печатных машин, в которых лист подаётся в первый фальцаппарат, как правило, длинной стороной вперёд, т.е. поперёк, в фальцевальных машинах он подается вдоль, т.е. короткой кромкой листа вперёд.

В кассетной фальцевальной машине с четырьмя фальцаппаратами могут работать до 18 фальцевальных секций. Не существует таких заданий, при которых могли бы использоваться сразу все фальцевальные секции. Обычно количество сгибов на каждый сфальцованный лист составляет от одного до шести. Благодаря возможности переналадки фальцаппара тов с одновременным включением или отключением любого количества фальцевальных секций существует большое количество вариантов сфальцованных листов, что даёт возможность наряду со стандартными схемами фальцовки планировать и выполнять разнообразные виды специальной фальцовки. В этом многообразии заключается доминирующее преимущество кассетных фальцевальных машин.

На рис. 29 показана кассетная фальцевальная машина с круглостапельным самонакладом (рис. 31), тремя фальцаппаратами и одним выводным устройством.

Каждый фальцаппарат оснащён четырьмя фальцевальными секциями. В машине могут выполняться перпендикулярные фальцы. Если для выполнения заказа необходимо сделать восемь зигзагообразных фальцев гармошкой, то второй фальцаппарат можно повернуть на 90° и поставить прямолинейно после первого. Тогда выводное устройство размещается после второго фальцаппарата.

Комбинированные фальцевальные машины. Они состоят из комбинации кассетных и ножевых фальцевальных секций. На рис. 30 показана фальцевальная машина, в которую входит одна кассетная фальцевальная секция с 4-8 фальцевальными кассетами и 2-3 ножевыми фальцевальными секциями. Кассетная фальцевальная секция установлена перед ножевыми. Первая ножевая фальцевальная секция стоит под углом 90° к кассетной фальцсекции; вторая — под первой, и также предназначена для перпендикулярной фальцовки. Перед фальцаппаратом стоит самонаклад, а за ним — выводное устройство, которое в соответствии с выполняемой схемой фальцовки может продвигаться к двум или трём выходам. При необходимости эта комбинация может дополняться ещё одной кассетной фальцевальной секцией, расположенной в поперечном направлении. Для обычной фальцовки на полиграфических предприятиях, занимающихся отделочными процессами, такая вариабельность является достаточной. Кроме того, комбинированные фальцевальные машины отличаются целым рядом признаков:

для них требуется меньшая площадь, и они дешевле кассетных фальцевальных машин;

бумага с экстремальными свойствами (например, тонкая и толстая бумага) может более надёжно фальцеваться, чем на кассетных фальцевальных маши нах;

машины быстро переналаживаются для выполнения следующего заказа.

Дифференциация ширины листов для этого типа машин: 56, 66, 78 и 94 см.

На рис. 30 показана комбинированная фальцевальная машина с шириной входного листа 55 см. Машина состоит из плоскостапельного самонаклада, комбинированного фальцаппарата и каскадного выводного устройства. Максимальный формат составляет 55х90 см. Фальцаппарат предназначен для перпендикулярной фальцовки.

Самонаклад. Степень конструктивного совершенства самонаклада определяет надёжность фальцевальной машины, так как при отделении листов от стапеля и подаче к фальцаппарату возникает большинство препятствий. В листовых фальцевальных машинах реализуются пять принципов построения самонаклада.

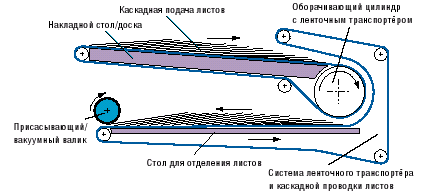

Круглостапельный самонаклад (рис. 31) является самым распространённым самонакладом для больших и средних тиражей, он используется, главным образом, для форматов, больших 70х100 см. Стапели вручную снимаются с поддонов, ставятся на накладной стол и там укладываются в виде каскада. Каскад подается при помощи ленточного транспортёра и оборачивающего цилиндра на стол для отделения листов. Отделяемый лист находится вверху. Вакуумный цилиндр производит отделение верхнего листа, а также вывод из самонаклада. Данный самонаклад является поточным самонакладом с высокой надёжностью. Недостатком является большая нагрузка на обслуживающий персонал при переносе стапеля на накладной стол и при каскадной укладке листов в стапеле.

Плоскостапельный самонаклад применяется для малых и средних тиражей и форматов, меньших 70х100 см. Принцип работы плоскостапельного самонаклада соответствует принципу работы самонакладов листовых печатных машин .

Самонаклад с поддонами редко используется при отделочных процессах. Как правило, он используется в фальцевальных машинах большого формата.

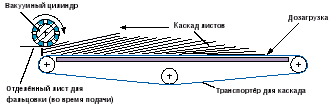

Плоскокаскадный самонаклад (рис. 32) используется для фальцевальных машин малого формата, которые обрабатывают малые тиражи (меньше 10 000 сфальцованных листов на каждый заказ).

Это безостановочный самонаклад. Отделение верхнего листа производится верхним вакуумным присасывающим цилиндром. Поэтому новый каскад листов должен пододвигаться под конец каскада листов, находящегося в самонакладе. Данный простой и надёжный принцип отделения предусматривается, в частности, для фальцевальных машин малого формата (ширина входного листа меньше 40 см). Каскад, находящийся в самонакладе, разрыхляется при помощи сопел раздувателя, которые располагаются на боковых стенках.

Рис. 32 Принцип плоскокаскадного самонаклада

Рис. 33 Принцип самонаклада с нижним присосом

Рис. 34 Каскадное выводное устройство фальцевальной машины

Рис. 35 Выводное устройство фальцевальной машины для тетрадей, уста новленных на корешок

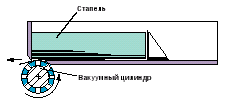

Пневматический самонаклад с магазином и нижним выводом используется для самых малых форматов и тиражей. Самонаклад оснащён нижним передним присасывающим вакуумным цилиндром для отделения листа. Это безостановочные самонаклады. Но высота стапеля ограничивается до 8 см. Для фальцовки на промышленных предприятиях этот вид самонакладов не используется (рис. 33).

Приемно-выводные устройства. Приемно-выводные устройства фальцевальных машин ещё более много образны, чем самонаклады. В области вывода при помощи дополнительных агрегатов могут быть реализованы следующие задачи:

обжим корешкового фальца (улучшает возможно сти обработки сфальцованных листов);

снятие стапелей, что служит для рационализации промежуточного складирования, а также контроля количества продукции;

обандероливание точного количества сфальцованной конечной продукции для отправки.

В отношении способа вывода существуют каскадные выводные устройства, выводные устройства, в которых листы установлены на корешок, выводящие вертикально установленные стапели, а также пачки.

В каскадных приемно-выводных устройствах (рис. 34) тетради укладываются последовательно каскадом, чтобы оператор машины мог брать их порциями, сталкивать в пачки и укладывать на поддон.

Такие выводные устройства являются очень распространёнными в отделочных процессах. Они недороги и просты в обращении. Существуют различные модификации таких выводных устройств. При производстве малых тиражей и при варьируемой структуре продукции эти выводные устройства оказались самыми эффективными.

В выводных устройствах для тетрадей (рис. 35), образуется лежащий горизонтальный стапель.

Возможно разделение приемной стопы (стапеля) на порции (пачки) посредством перемещения стапеля. Такие выводные устройства облегчают снятие пачек вручную и повышают производительность. Они применяются в фальцевальных машинах большой производительности, которые выполняют заказы с большими тиражами.

В выводных устройствах для формирования вертикального стапеля он образуется из тетрадей с обжатыми фальцами. Это выводное устройство должно быть соединено с устройством для обандероливания.

В выводных устройствах для формирования пачек они складываются в стапели высотой в 50 см, обжимаются между плитами и в сжатом состоянии обвязываются полипропиленовой лентой. Пачки устанавливаются на поддоны.

Приемно-выводные устройства имеют отдельный привод, их высота регулируется, так как они устанавливаются на различных выходах фальцевальной машины.

Поточная линия для фальцовки

Продукция со сложным оформлением и небольшим количеством страниц часто обрабатывается на поточной линии для фальцовки. Основным агрегатом таких поточных линий являются различные фальцаппараты. Они соединяются с секциями, которые могут: