- •Тема1. Теплотехника, тепловлажностные режимы зданий

- •Нормируемые температурные перепады между внутренним воздухом

- •Решение

- •Подготовка необходимых исходных данных

- •Проверка первого условия паропроницаемости

- •Решение

- •Решение

- •Тема 2. Системы отопления

- •Регулировочный клапан; 2- обратный клапан; 3- насос-элеватор;

- •Технические характеристики ребристых труб

- •Технические характеристики чугунных радиаторных секций

- •Технические характеристики стальных штампованных радиаторов

- •Решение:

- •С верхним распределением пара и “сухим” конденсатопроводом

- •Давления с верхним распределением пара и “мокрым” конденсатопроводом.

- •Рекомендуемые давления пара в котле паровых систем отопления

- •3. Системы вентиляции промпредприятий

- •Уравнение воздушного баланса помещения в данном случае имеет вид

- •Условия устройства воздушных и воздушно-тепловых завес

- •Порядок расчета

- •Тема 4. Системы кондиционирования воздуха

- •Численные значения параметров воздуха в характерных точках скв

- •Лекция 25. Системы холодоснабжения центральных кондиционеров

- •Технические характеристики компрессорно-конденсаторных блоков

- •410054, Саратов, Политехническая ул., 77

Порядок расчета

Определяется требуемая теплопроизводительность калорифера Q, кВт,

Q = Gc(tп - tн) , (3.26)

где с – удельная теплоемкость воздуха, равная 1,005 кДж/кгС.

По нормативной массовой скорости воздуха (vнорм = 69 кг/см2) определяется требуемая площадь живого сечения калорифера для прохода воздуха f

,

м2,

,

м2,

f

=

![]() .

(3.27)

.

(3.27)

П

о

требуемой площади живого сечения

выбирается стандартный тип калориферной

секции. Если одной секции не достаточно,

то принимают параллельную (по воздуху)

установку в одном ряду нескольких

секций (N1

= 1, 2, 4, 6, 8), обеспечивающих суммарное

значение фактической площади живого

сечения f

о

требуемой площади живого сечения

выбирается стандартный тип калориферной

секции. Если одной секции не достаточно,

то принимают параллельную (по воздуху)

установку в одном ряду нескольких

секций (N1

= 1, 2, 4, 6, 8), обеспечивающих суммарное

значение фактической площади живого

сечения f

f

,

как показано на рис. 3.20.

f

,

как показано на рис. 3.20.

Рис. 3.20. Варианты схем параллельной установки калориферных

секций в воздушном тракте

После выбора типа и количества параллельных секций уточняется фактическое значение массовой скорости воздуха в живом сечении данной калориферной установки

vфакт

=

![]() .

(3.28)

.

(3.28)

Скорость воды в трубках зависит от числа параллельно включенных по воде секций калориферной установки n, как показано на рис. 3.21. Предварительно задают n = 1 и вычисляют скорость воды в трубках wвод , м/с, при условии последовательного включения всех секций по воде

wвод

=

![]() , (3.29)

, (3.29)

где fтр – площадь сечения трубок одной калориферной секции выбранного типа, м2.

В случае, если wвод превышает предельное нормативное значение, задаются следующим значением n = 2 и расчет повторяют до выполнения условия wвод w

.

.

Рис.

3.21. Принципиальные схемы обвязки

калориферных секций:

Рис.

3.21. Принципиальные схемы обвязки

калориферных секций:

cлучай 1 – последовательное включение секций по воде, n = 1;

cлучай 2 – параллельное и смешенное включение секций по воде

По фактическим значениям скорости воздуха и воды на основании справочных таблиц определяется коэффициент теплопередачи K, Вт/м2С, вентиляционного калорифера

K = f( wвод ; vфакт ) . (3.30)

Определяется среднеарифметический температурный напор t, С, между теплоносителем и воздухом

t

=

![]() . (3.31)

. (3.31)

Требуемая поверхность нагрева калориферной установки F, м2, определяется, как

F

=

![]() . (3.32)

. (3.32)

Общее количество секций калориферной установки N определяется, как

N = F / f , (3.33)

где f – поверхность нагрева одной калориферной секции, м2.

Количество последовательных рядов секций по ходу воздуха определяется, как

nрядов = N / N1 , (3.34)

где N1 – количество секций в одном ряду.

Запас поверхности нагрева не должен превышать 20%. При большем запасе следует изменить тип калорифера, повторив весь расчет.

По скорости движения воздуха и количеству последовательно установленных по воздуху рядов калориферных секций определяется аэродинамическое сопротивление калориферной установки Рвозд , Па,

Рвозд = f (vвозд ; nрядов) . (3.35)

По скорости движения воды и количеству последовательно подключенных секций по воде определяется гидравлическое сопротивление водяного тракта калориферной установки Рвод , Па,

Рвод = f (wвод ; N/n) . (3.36)

Лекция 20. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ

Устройства для очистки воздуха от пыли классифицируются по степени очистки, принципу действия и использованному фильтрующему материалу. По степени очистки указанные устройства подразделяются на средства тонкой, средней и грубой очистки.

Степень очистки определяется по конечному содержанию пыли в 1 м3 воздуха после фильтра. Значение конечного пылесодержания 1 2 мг/м3 соответствует тонкой очистке; 40 50 мг/м3 – средней очистке и более 50 мг/м3 – грубой очистке. Тонкая очистка применяется в системах приточной вентиляции для фильтрации наружного воздуха. Средняя и грубая очистка применяется, как правило, в вытяжных системах с целью предупреждения загрязнения окружающей среды вентиляционными выбросами предприятий.

По принципу действия устройства для очистки воздуха от пыли подразделяются на:

гравитационные (пылеосадочные камеры);

проницаемые (тканевые и волокнистые фильтры);

- липкие (масляные фильтры);

инерционные (циклоны);

мокрые (скрубера);

электростатические (электрофильтры).

Техническими характеристиками фильтров являются: коэффициент очистки, пылеемкость, гидравлическое сопротивление, пористость и скорость фильтрации, а экономическими характеристиками - капитальные вложения, эксплуатационные издержки, связанные с энергетическими затратами, необходимыми для работы фильтров, и интегральный эффект.

Коэффициент очистки фильтра определяется разностью массовых расходов пыли в воздухе до и после фильтрации (G1 – G2), кг/с, отнесенной к массовому расходу пыли до фильтрации G1, кг/с,

= (G1 – G2)/G1 = 1 – k2/k1 , (3.37)

где k1 и k2 - массовая концентрация пыли в воздухе до – и после фильтрации, мг/м3.

Пылеемкость фильтра Е, г/м2, определяется массовым количеством пыли, которое задерживается 1 м2 фильтрующей поверхности за период непрерывной работы между двумя сроками регенерации фильтрующего слоя.

Пористость фильтра – это отношение объема пор к общему объему, занятому пористой средой, выражающееся через плотность материала м , кг/м3, и плотность пористой среды п.с , кг/м3, следующим образом:

= (Vп.с - Vм)/Vп.с = 1 - Vм/Vп.с = 1 - п.с /м . (3.38)

Скорость фильтрации vф , м/мин, представляет собой отношение объемного расхода воздуха L, м3/мин, проходящего через фильтр, к площади фильтрующей поверхности F, м2,

vф = L / F .

Простейшими устройствами для очистки воздуха от пыли являются пылеосадочные камеры, используемые для грубой очистки воздуха от пыли. Принципиальная схема пылеосадочной камеры показана на рис. 3.22.

Рис. 3.22. Схема действия пылеосадочной камеры

Попадая в пылеосадочную камеру, сечение которой во много раз больше сечения воздуховода, поток воздуха замедляет свое движение. При снижении скорости потока V, м/с, до значения меньшего скорости осаждения частичек пыли Vo, м/с, последние под действием гравитационных сил выпадают в осадок, который периодически удаляется со дна пылеосадочной камеры.

Расчет пылеосадочных камер заключается в том, что для частиц заданного фракционного состава находится скорость осаждения частиц Vo, м/с, определяющая требуемую величину поперечного сечения камеры F, м2, и время осаждения частиц , с, по которому рассчитывается длина камеры L, м. Достоинством пылеосадочных камер является малое гидравлические сопротивление и простота обслуживания, а недостатком – большие габариты и низкая степень очистки.

Тканевые фильтры применяются для улавливания сухой пыли любой концентрации, если имеется возможность регенерации фильтровальных материалов обратной продувкой или встряхиванием. Механизм действия этих фильтров объясняется эффектом касания (зацепления) пылевых частиц волокнами ткани и ситовым эффектом, заключающимся в задержании частиц, размер которых больше размера тканевой решетки, а также эффектом инерционного столкновения. По материалу тканевые фильтры подразделяются на хлопчатобумажные, шерстяные и синтетические. Хлопчатобумажные ткани обладают хорошими фильтрующими свойствами. Они достаточно дешевы, но их недостатком является низкая термостойкость, горючесть и высокая влагоемкость. Шерстяные ткани обеспечивают надежную очистку и легкость регенерации, но их стоимость выше хлопчатобумажных и синтетических. Синтетические ткани обладают хорошими фильтрующими свойствами, характеризуются химической и термической стойкостью и низким влагопоглощением, поэтому лавсановые ткани используются для очистки горячих, сухих газов в цементной и металлургической промышленности. Их прочность в 3-5 раз выше, чем шерстяных тканей.

Гидравлическое сопротивление тканевых фильтров на начальном этапе после регенерации (при номинальной скорости фильтрации 0,32,0 м/мин) составляет от 5 до 40 Па. Величина гидравлического сопротивления возрастает по мере накопления пыли. При достижении предельно-допустимой величины производиться регенерация фильтрующего элемента. Поэтому на каждом фильтре устанавливается дифференциальный манометр, показывающий перепад давлений до и после фильтрующего элемента.

Для регенерации тканевых фильтров имеется два способа: встряхивание и обратная продувка чистым воздухом. Встряхивание должно быть кратковременным и резким. При встряхивании 85% пыли выпадает в течение первых пяти секунд. Для осуществления регенерации тканевые фильтры оборудуются механизмом автоматического встряхивания, который включается в работу через определенное заданное время.

Наиболее распространенной конструкцией тканевых фильтров являются рукавные фильтры, в которых для увеличения фильтрующей поверхности элементы выполнены в виде цилиндрических рукавов [4], как показано на рис. 3.23.

Рис. 3.23. Принципиальная схема матерчатого тканевого фильтра

Для предотвращения сжатия рукавов и обеспечения лучшего выпадения пыли в бункер при регенерации в рукавах устанавливаются металлические кольца жесткости.

Достоинством тканевых фильтров является высокая степень очистки, что позволяет использовать их для улавливания мелкодисперсной ценной пыли в цементной, мукомольной и табачной промышленности. Как правило, тканевые фильтры устанавливаются параллельно в количестве, не меньшем двух. Когда один из них находится в работе, другой находится в регенерации.

Волокнистые фильтры, как правило, применяются для тонкой очистки. Волокнистые фильтры представляют собой слои волокнистого материала различной толщины. Это фильтры объемного действия. Они рассчитаны на улавливание и накапливание частиц по всей глубине слоя. Такие фильтры не поддаются регенерации встряхиванием и поэтому применяются при входной концентрации пыли от 0,5 мг/м3 до 1 мг/м3.

Волокнистые фильтры подразделяются на: фильтры из тонких и ультратонких стеклянных волокон, диаметром менее 0,5 мкм и фильтры из материала ФП (фильтры Петрянова) с диаметром синтетических волокон от 1 до 2 мкм. Для изготовления последних используют полимеры перхлорвинил, диацетат целлюлозу, полистирол. Эти материалы характеризуются фильтрующим действием в несколько раз превышающим действие всех известных материалов. Малая толщина слоя ФП дает возможность увеличения поверхности до 100-150 м2 на один кубометр объема фильтра. Пылеемкость материала ПФ выше, чем у других 50-100 г/м2. Материалы ФП имеют значительный электростатический заряд, что играет определяющую роль в улавливании наиболее проникающих частиц. Сопротивление таких материалов, как правило, не превышает 30 Па при скорости фильтрации до 2,5 м/мин. Конструктивно фильтры с материалами ФП оформляются в виде рамочной конструкции, в которой фильтрующий материал укладывается в виде ленты между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях.

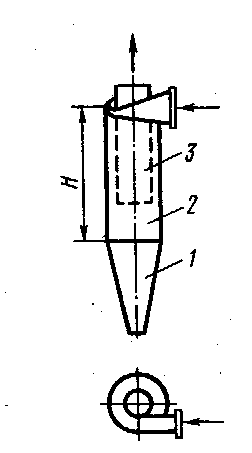

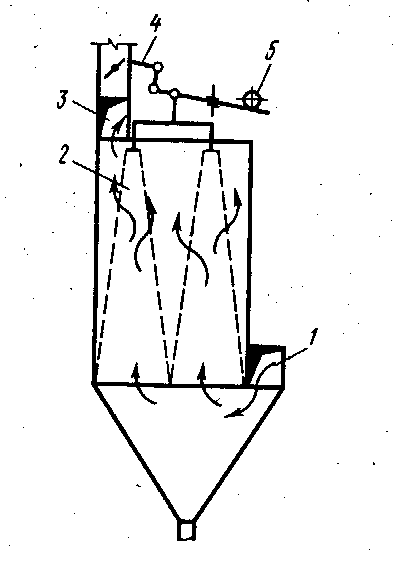

Кроме фильтров для очистки воздуха от пыли используются циклоны. Принцип действия циклона основан на использовании центробежной силы, прижимающей частицы пыли к внутренним стенкам корпуса, и заставляющей их терять свою кинетическую энергию за счет трения о стенки. Запыленный воздух подводится к цилиндрическому корпусу циклона по касательной, как показано на рис. 3.24. Вследствие этого внутри циклона возникает вращательное движение воздушного потока.

|

Пыль отбрасывается от центра к периферии, взаимодействуя со стенками, осаждается на дно аппарата. Воздух, очищенный от пыли, удаляется из циклона по выхлопной трубе, расположенной в осевой зоне цилиндрического корпуса. Циклоны используются, в основном, для очистки от крупнодисперсной пыли. Степень очистки от мелких фракций у циклонов обычно невелика. С целью повышения эффективности очистки используют циклоны с водяной пленкой – скрубберы. Внутренние стенки цилиндрического корпуса таких циклонов орошаются водой, подводимой через сопла. Пыль, прижимаемая центробежной силой к стенкам, смачивается водой и вместе с ней стекает вниз и отводится в виде шлама через специальную трубу. Циклоны и скрубберы используются в основном для очистки вентиляционных выбросов. |

Рис. 3.24. Принципиальная схема циклона НИОГАЗ: |

|

1 - коническая часть; 2 - цилиндрическая часть; 3 - патрубок для отвода очищенного воздуха |

|

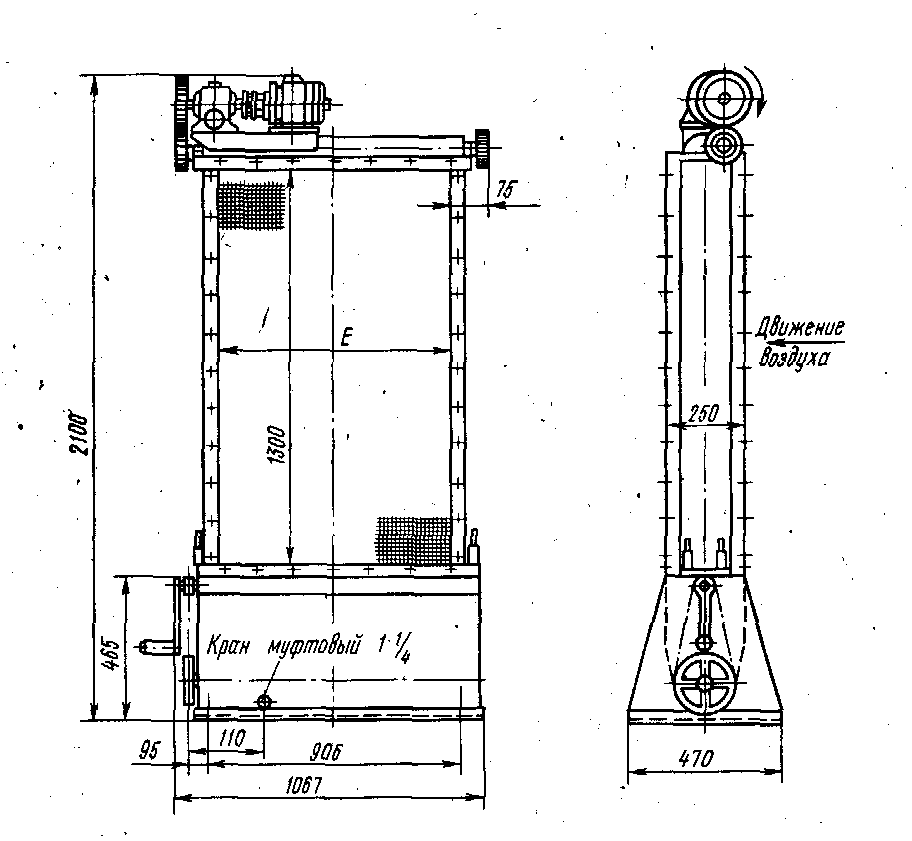

Для очистки приточного воздуха в системах вентиляции и кондиционирования широко используются масляные самоочищающиеся фильтры, показанные на рис. 3.25. В таких фильтрах воздух очищается от пыли в процессе его прохождения через две противоположных стороны бесконечной, непрерывно движущейся сетки, которая смачивается маслом в процессе прохождения через нижний резервуар. Движение сетки осуществляется электроприводом. Пропускная способность одной секции такого фильтра 10-20 тыс. м3/ч, эффективность улавливания частиц, размером более 10 мкм, составляет 95%. |

|

Рис. 3.25. Самоочищающийся масляный фильтр

Электрофильтры. Действие электрофильтров основано на свойстве притяжения разноименных электрических зарядов. Пыль заряжается отрицательным зарядом от электрода, расположенного посередине канала, положительным электродом служат стенки канала, на которых происходит осаждение пыли. Стоимость таких фильтров и эксплуатационные издержки, связанные с оплатой электроэнергии, необходимой для их работы, достаточно высоки, в связи с чем электрофильтры применяются редко и только для улавливания ценной пыли – цементной, табачной, окиси цинка, а также для очистки дымовых газов на электростанциях.