- •Предмет курса. История развития науки о термической обработке. Классификация видов термической обработки.

- •Краткий исторический очерк

- •Термическая обработка

- •Отжиг первого рода.

- •Гомогенизационный отжиг

- •Рекристаллизационный и дорекристаллизационный отжиги

- •Анизотропия свойств

- •Выбор режимов дорекристаллизационного и рекристаллизационного отжига

- •Дорекристаллизационный отжиг

- •Отжиг, уменьшающий остаточные напряжения

Отжиг, уменьшающий остаточные напряжения

Классификация остаточных напряжений

При любых технологических процессах в металле возникают внутренние (остаточные) напряжения, которые взаимно уравновешиваются внутри изделия без участия внешних нагрузок. В большинстве случаев внутренние напряжения полностью или частично сохраняются в металле после окончания технологического процесса и поэтому называются остаточными напряжениями. Внутренние напряжения могут возникнуть практически при любой обработке, причем одна технологическая операция может привести к созданию разных по своему происхождению остаточных напряжений: термических, фазовых и напряжений от неоднородной пластической деформации. Например, если горячедеформированный сплав охлаждается ускоренно и в нем протекает фазовое превращение, кроме напряжений, вызванных неоднородной пластической деформацией, в нем возникают термические, а также фазовые напряжения. Различные по своему происхождению остаточные напряжения алгебраически складываются и часто дают весьма сложные эпюры.

Остаточные напряжения (ОН) - это напряжения, связанные с упругими деформациями, существующими в металле после полного прекращения внешних воздействий на металл. Остаточные напряжения уравновешиваются в пределах всего тела (или больших его объемов) и обладают ориентировкой, связанной с геометрическими очертаниями тела и характером его обработки. Они очень чувствительны к внешним воздействиям и участвуют в той или иной мере практически во всех процессах и явлениях, происходящих в металле на макро- и микроуровнях.

Из опытов известно, что работа, затраченная на пластическую деформацию, переходит в тело не полностью, а лишь на 80 – 90%. Остальные 10 –20 % как раз и остаются в теле в виде энергии остаточных напряжений.

Было предложено несколько видов классификации остаточных напряжений. Наиболее широко используется классификация Н.Н.Давиденкова. Классификации Е.Орована и Мак-Грегора оказались менее удобными.

По классификации Н.Н.Давиденкова существуют остаточные напряжения трех родов. Они различаются объемами, в которых эти напряжения уравновешиваются.

Напряжения, уравновешивающиеся в объеме всего тела или отдельных его макрочастей, называют также зональными или напряжениями 1 рода. Причинами их возникновения являются неодинаковая пластическая деформация или разное изменение удельного объема в различных точках тела.

Напряжения II рода («микронапряжения») уравновешиваются в объемах единичных кристаллов и частей кристаллитов, находящихся между действующими плоскостями скольжения (между линиями и полосами скольжения).

Первоначальный термин «напряжения III рода», которые уравновешиваются в пределах небольших групп атомов, постепенно заменен термином «статические искажения кристаллической решетки», что наиболее точно соответствует существу описываемого явления: это искажения решетки, обусловленные полями деформаций, связанными как с точечными дефектами, так и с дислокациями.

На основе классификации Н.Н. Давиденкова проведена систематизация путей появления искажений разного рода, а также изучен характер влияния на свойства материалов этих разных по происхождению и по природе, но взаимосвязанных искажений кристаллической решетки.

Тело, в котором действуют остаточные напряжения, можно рассматривать как находящееся под воздействием длительной нагрузки. В результате ее действия с течением времени возможна пластическая деформация и, следовательно, коробление и изменение размеров тела, а также растрескивание. Остаточные напряжения могут явиться следствием не только пластической обработки тела, но и неравномерного нагрева, охлаждения, закалки, фазовых превращений и т.п.

Остаточные напряжения можно свести к минимуму подбором соответствующего режима пластической обработки, последующей термообработкой и механическими воздействиями (обкатка и т.п.), характер которых зависит от конкретных условий обработки.

Например, при прокатке на поверхностях полосы и валков существуют участки застоя, торможения и скольжения. Характер перемещений частиц металла относительно поверхности валков на участках застоя и торможения идентичен. Отличие заключается лишь в том, что на участке застоя смещения столь малы, что соизмеримы по величине с упругими деформациями. Они изменяются от нуля в нейтральном сечении до некоторого максимума на границах зон застоя и торможения, продолжая, однако, в зоне торможения оставаться малыми.

Отжиг, уменьшающий напряжения — это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Температура

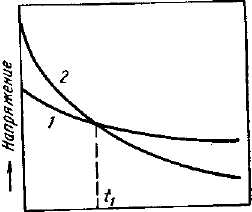

Рис.

1. Схема влияния температуры на остаточные

напряжения (1) и предел текучести (2)

Избыточная энергия в упругодеформированных областях может понизиться без нарушения целостности тела, если разрядка остаточных напряжений произойдет путем пластической деформации.

Следовательно, чтобы добиться полного или частичного снятия остаточных макронапряжений в изделии, необходимо вызвать в нем пластическое течение.

Остаточные напряжения при отжиге уменьшаются двумя путями:

1) вследствие пластической деформации в условиях, когда эти напряжения превысят предел текучести;

2) в результате ползучести при напряжениях меньше предела текучести.

Рассмотрим первый путь. Остаточные напряжения, являющиеся упругими, по закону Гука пропорциональны модулю упругости и величине упругой деформации. С ростом температуры модуль упругости слабо снижается, и соответственно слабо уменьшаются остаточные напряжения. Предел текучести также падает с ростом температуры, причем значительно более интенсивно, чем остаточные напряжения.

Выше некоторой температуры (t1) предел текучести становится ниже остаточных напряжений и происходит пластическая деформация, в результате которой остаточные напряжения уменьшаются до значения предела текучести.

Нижняя температурная граница уменьшения остаточных напряжений не очень четкая, так как в разных участках тела действуют разнообразные по величине остаточные касательные напряжения.

При напряжениях выше предела текучести генерируется множество дислокаций, скольжение которых приводит к очень быстрой пластической деформации. Можно считать, что степень разрядки остаточных напряжений по такому механизму определяется температурой отжига, а не его продолжительностью.

Рассмотрим второй путь уменьшения остаточных напряжений, когда их величина меньше предела текучести. Если в какой-то момент испытания образца на растяжение перестать увеличивать деформацию и оставить образец в захватах разрывной машины под нагрузкой, то, как известно, в образце будет происходить релаксация напряжений. Напряжения в этом случае падают вначале быстро, затем все медленнее и медленнее, и, наконец, достигается некоторый практически неизменный уровень напряжений. Общая деформация образца складывается из упругой и пластической: общупрпл.

Длина образца, находящегося в захватах машины, остается неизменной. Напряжения в нем снижаются потому, что упругая деформация уменьшается при одновременном и равном увеличении пластической деформации, развивающейся в условиях ползучести. Релаксация при заданной деформации развивается путем ползучести падающем напряжении. В детали, в которой остаточные напряжения меньше предела текучести, упругая деформация также может с течением времени переходить в пластическую.

В области температур, где остаточные напряжения меньше предела текучести (ниже t1 на рис.), ползучесть является единственно возможным механизмом их уменьшения. При напряжениях меньше предела текучести не происходит массового размножения и массового скольжения дислокаций. Медленное пластическое течение осуществляется перемещением ограниченного числа легкоподвижных дислокаций. Встречаясь с препятствиями (дислокационными сплетениями, дисперсными частицами, границами зерен скользящие дислокации тормозятся. Исчерпание легкоподвижных дислокаций приводит к затуханию ползучести, а уменьшение остаточных напряжений еще более усиливает это затухание.

Остаточные напряжения в изделиях несколько снижаются вследствие ползучести и при комнатной температуре. Чем выше температура, тем больше термические флуктуации и тем быстрее и полнее уменьшаются остаточные напряжения.

Если изделия нагревать до температур (выше t1 на рис.), при которых предел текучести становится меньше остаточных напряжений, то вначале происходит быстрая разрядка напряжений до величины предела текучести вследствие массового размножения и скольжения дислокаций, а затем этот механизм пластической деформации сменяется ползучестью, приводящей к постепенной и затухающей во времени релаксации напряжений.

Быстрая разрядка остаточных напряжений при повышенных температурах иногда бывает опасной, так как из-за неоднородного распределения напряжений по сечению и длине изделия она может привести к нарушению равновесия внутренних сил и моментов, сопровождающемуся короблением. Идеальна для отжига релаксация напряжений в ее классическом виде, когда медленная пластическая деформация нарастает при одновременном и равном уменьшении упругой деформации так, что линейные размеры в направлении действия сил не изменяются.

Чем выше уровень исходных напряжений, тем быстрее в первый период происходит их разрядка и тем больше опасность коробления.

Продолжительность отжига для уменьшения напряжений устанавливают опытным путем. Определенной температуре отжига в каждом конкретном изделии соответствует свой конечный уровень остаточных напряжений, по достижении которого увеличивать продолжительность отжига практически бесполезно.

При выборе производственного режима отжига следует прибегать к натурным испытаниям, так как каждая конкретная деталь характеризуется своим распределением остаточных напряжений до и после отжига.

Во многих случаях уменьшение остаточных напряжений является побочным процессом, совершающимся при разнообразных операциях термообработки одновременно с основными структурными и фазовыми изменениями. Например, литейные напряжения уменьшаются при гомогенизационном отжиге. При высоком отпуске стали наряду с основным процессом превращения мартенсита в сорбит уменьшаются закалочные напряжения. Остаточные напряжения, возникшие в результате холодной обработки давлением, уменьшаются при рекристаллизационном отжиге, основной целью которого является снятие наклепа.

Нагрев для уменьшения остаточных напряжений довольно часто приходится применять как самостоятельную операцию термообработки, которая в этом случае и называется отжигом для уменьшения напряжений.

Использование отжига для уменьшения напряжений лимитируется теми нежелательными структурными и фазовыми изменениями, которые могут произойти при нагреве. Например, чтобы достаточно полно снять закалочные напряжения в изделиях из термически упрочняемых алюминиевых сплавов, необходимо нагревать их до температур около 230—260 С. Но при таких температурах в алюминиевых сплавах происходит перестаривание, сопровождающееся снижением прочности. Для полного снятия остаточных макронапряжений после холодной обработки давлением желательно проводить отжиг при таких температурах, при которых протекает рекристаллизация. Но при этом снимается упрочнение от холодной обработки давлением, что во многих случаях недопустимо. Поэтому приходится либо мириться с недостаточно полным снятием остаточных напряжений при низких температурах, либо идти на компромисс, достигая более полного снятия напряжений при некотором ухудшении механических и других свойств.

Скорости нагрева и особенно охлаждения при отжиге должны быть небольшими, чтобы не возникли новые внутренние термические напряжения.

Отжиг для уменьшения остаточных напряжений широко применяют в технике. Он уменьшает вредные остаточные (растягивающие) напряжения, особенно опасные при объемном напряженном состоянии, позволяет повысить допустимые внешние нагрузки, повышает сопротивляемость усталости и ударным нагрузкам, снижает склонность к хрупкому разрушению, межкристаллитной коррозии и коррозионную усталость, стабилизирует размеры и предотвращает коробление и поводку изделий.

Если рабочие напряжения при эксплуатации изделий сравнительно небольшие (далеки от предела текучести) и основное требование к деталям — высокая стабильность размеров и формы, для предотвращения коробления не обязательно добиваться значительного уменьшения остаточных напряжений. Примером могут служить малонагруженные базовые детали точных станков и приборов, отливаемые из дешевого серого чугуна. Старинная практика предотвращения коробления таких отливок — вылеживание их на складе при температуре окружающей среды в течение нескольких месяцев и даже нескольких лет. Этот способ стабилизации размеров чугунных отливок называют естественным старением. Как оказалось впоследствии, при длительном вылеживании чугунных отливок остаточные напряжения в них уменьшаются всего на 5—20%, хотя такое вылеживание и предотвращает коробление деталей. Это можно объяснить тем, что коробление отливок из серого чугуна вызывается релаксацией главным образом пиковых напряжений в местах их концентрации около пластинок графита. При сравнительно невысоком общем уровне остаточных напряжений они около таких концентраторов как графитовые включения, могут приближаться к пределу текучести и в этих местах быстрее релаксировать. Для доказательств образцы из стали, чугуна с шаровидным графитом и серого чугуна нагрузили до одинакового исходного напряжения. Затем в течение полугода следили за релаксацией напряжений. Оказалось, что медленнее всего напряжения релаксировали в образцах из стали, несколько быстрее — в образцах из чугуна с шаровидным графитом и наиболее быстро — в образцах из серого чугун с грубыми пластинами графита. Можно предположить, что при комнатном вылеживании отливок из серого чугуна релаксируют главным образом пиковые напряжения около включений графита, что предотвращает коробление деталей, хотя и мало сказывает на измеряемых средних остаточных напряжениях.

Многомесячное вылеживание отливок из серого чугуна в условиях современного производства трудно использовать как основной способ предотвращения коробления. Для ускорения стабилизации размеров применяют отжиг чугунных отливок при 500-600°С в течение 2—4 ч.

Стали отжигают для уменьшения напряжений при температурах обычно несколько ниже критической точки Ас.

Холоднокатаные листы и штамповки из меди, никеля, титана и деформируемых сплавов на их основе отжигают для уменьшения остаточных напряжений при температурах не выше точки начала рекристаллизации, чтобы сохранить высокие прочностные характеристики наклепанного металла. Отжиг для уменьшения напряжений широко применяют к латуням, содержащим более 20% Zn, так как они характеризуются сильной склонностью к коррозии под напряжением («сезонная болезнь»).

Если слитки непрерывного литья из деформируемых алюминиевых сплавов не подвергались гомогенизационному отжигу, то перед разрезкой на мерные заготовки их следует отжечь при 300—350°С для уменьшения остаточных напряжений во избежание опасного разрушения слитков при резке. Для уменьшения сварочных напряжений в особо ответственных громоздких конструкциях строят специальные печи с большим рабочим пространством, для помещения в них целиком всего изделия.

Временные перегрузки для уменьшения остаточных напряжений

Как уже отмечалось, разрядка остаточных напряжений при отжиге происходит только в результате развития пластической деформации. Если остаточные напряжения значительно меньше предела текучести, то релаксируют они медленно вследствие развития ползучести. Для более полного и более быстрого уменьшения остаточных напряжений используют различные временные перегрузки изделия, которые суммируясь с остаточными напряжениями, вызывают пластическую деформацию во всем изделии или в отдельных его участках.

Самые старые способы создания временных перегрузок — принудительная вибрация и остукивание со всех сторон чугунных отливок. Эти простые приемы весьма эффективно предотвращают коробление. Для стабилизации размеров чугунных отливок можно применять также временное статическое нагружение. Например, в длинных станинах создают с помощью домкратов изгибающие моменты.

Детали из силуминов типа АЛ2 и АЛ9 охлаждают до температур минус 40—минус 196°С, затем отогревают до комнатной температуры и помещают в печь, нагретую до 150°С (или сразу переносят в печь). Затем детали охлаждают до комнатной температуры и вновь обрабатывают холодом. В течение трех циклов такой обработки (последней всегда должна быть операция нагрева) остаточные напряжения уменьшаются на 30—70%. Обычный длительный отжиг при верхней температуре термического цикла (150°С) несравненно слабее уменьшает остаточные напряжения.

Из-за большой разницы в термических коэффициентах линейного расширения алюминиевой и кремниевой фаз (примерно 6,5 раз) на межфазных границах возникают микронапряжения. При обработке холодом эти микронапряжения усиливаются, складываясь с остаточными напряжениями, вызывают при нагреве значительные пластические деформации. Таким образом, чередование захолаживания до отрицательных температур и последующего нагрева усиливает пластическое течение в микроучастках и этим способствует более полному уменьшению остаточных напряжений.

Естественному термоциклированию (с незакономерными циклами изменения температуры под действием солнца, ветра и дождя) подвергаются чугунные отливки во время вылеживания под открытым небом. Возникающие при этом временные перегрузки способствуют большей стабилизации размеров, чем вылеживание тех же отливок в закрытом помещении.

Чтобы снизить закалочные напряжения в плитах, штамповках и других деталях из алюминиевых сплавов, которые нельзя отжигать из-за недопустимости разупрочнения, предлагается применять обработку холодом с последующим термоударом. Закаленное изделие помещают в жидкий азот (—196°С), а затем быстро нагревают до невысоких температур в кипящей воде или струе пара. Предварительное захолаживание в жидком азоте позволяет увеличить термические напряжения во время термоудара при высокой температуре нагрева.