- •1 Технічне завдання

- •1.1 Аналіз технічного завдання для розробки технологічного процесу роботизованого складання.

- •1 .1.5 Виконуємо складанний кресленик складанної одиниці (Додаток в), оформляємо специфікацію. Наносимо необхідні розміри дотримуючись вимог скд.

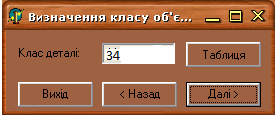

- •1 Рисунок 1.1 – Ескіз складанної одиниці. .2 Технічні вимоги.

- •2 Технічна пропозиція

- •2.1 Аналіз технологічності конструкції роботизованого складання виробів.

- •2.2 Розробка технічної пропозиції процесу автоматизованого складання.

- •2.3 Проектування систем впорядкування середовища.

- •2.4 Проектування гнучкої роботизованої виробничої системи.

- •3 Ескізний проект

- •3.1 Проектування автоматизованої транспортно-складської системи (атсс).

- •3.2 Компонування роботизованої складальної дільниці.

- •3.3 Система забезпечення техніки безпеки у роботі ртк складання.

- •Висновки

- •Перелік посилань на використані джерела інформації

2.4 Проектування гнучкої роботизованої виробничої системи.

Характерною ознакою гнучкості виробництва є орієнтування ПР в складі технологічного, допоміжного чи транспортного обладнання.

В процесі автоматизованого складання

деталей типу тіл обертання працівник

відносно вузької спеціалізації виконує

найпростіші операції, які багаторазово

повторюються і не потребують його

високої кваліфікації. Розвиток

робототехніки і дальше вдосконалення

електроніки на основі мікропроцесорних

засобів розкрили нові можливості

підвищення рівня автоматизації виробничих

процесів складання. З'явилась можливість

пов'язати технологічне обладнання

керуванням та єдиним автоматичним

транспортом, тобто створити системи

машин, об'єднаних загальністю цільової

функції - виробництвом певного роду

виробів. На цьому рівні почалось

об'єднання в єдину інтегровану систему

всіх виробничих функцій: конструювання,

технологічної підготовки виробництва

та виготовлення виробів, що призвело

до створення гнучкої виробничої системи

(ГВС).

процесі автоматизованого складання

деталей типу тіл обертання працівник

відносно вузької спеціалізації виконує

найпростіші операції, які багаторазово

повторюються і не потребують його

високої кваліфікації. Розвиток

робототехніки і дальше вдосконалення

електроніки на основі мікропроцесорних

засобів розкрили нові можливості

підвищення рівня автоматизації виробничих

процесів складання. З'явилась можливість

пов'язати технологічне обладнання

керуванням та єдиним автоматичним

транспортом, тобто створити системи

машин, об'єднаних загальністю цільової

функції - виробництвом певного роду

виробів. На цьому рівні почалось

об'єднання в єдину інтегровану систему

всіх виробничих функцій: конструювання,

технологічної підготовки виробництва

та виготовлення виробів, що призвело

до створення гнучкої виробничої системи

(ГВС).

2.4.1 Вибір типу і моделі ПР для виконання операції складання.

2.4.1.1 Аналіз технологічних вимог до ПР:

1

1 –ПР; 2 – транспортер

заготовок; 3 – складанна машина; 4

транспортер готових виробів.

Рисунок 2.7 – Ескіз

компонування складанної дільниці.

За пунктом 1.1 маса валика – 0,368 кг, маса втулки – 0,278 кг. Отже робот відноситься до надлегких.

2) проаналізуємо геометричні робочі характеристики робочої зони ПР:

а) виконуємо ескізний проект компонування робототехнічної дільниці складання (рисунок 2.7);

б) проаналізуємо характер рухів робочих органів ПР в межах робочої зони при необхідності переміщення об’єкта з однієї точки в іншу, визначаємо тип системи координат – циліндрична (рисунок 2.8).

3) визначаємо точність позиціонування маніпулятора δ, мкм.

При використанні ПР безпосередньо для вводу деталей у спряження радіальна щілина при спряженні Smin (див. п.2.2) повинна перевищувати показник точності позиціонування ПР :

Smin=25 мкм, δ<25 мкм.

Рисунок 2.8 – Система основних координат переміщень ланок механічної системи маніпуляторів.

2.4.1.2 Вибір моделі ПР

Вибір моделі ПР здійснюється шляхом порівняння необхідних характеристик (вантажопідйомність, число степенів вільності, число рук, система координат, точність позиціонування) з характеристиками існуючих моделей. Водночас гнучкість визначається можливістю складати ПР з вузлів, блоків, модулів, що забезпечують створення широкого діапазону конструкцій ПР з технічними параметрами, які відповідають вимогам конкретного споживача.

2.4.1.3 Схема даної моделі промислового робота, загальний вигляд та його технічні характеристики викладено у графічній частині проекту КП.17.32.02.00.000 ВЗ.

2.4.2 Вибір типу і розрахунок типу захватного пристрою (ЗП) ПР.

Захватним пристроєм ПР називається його робочий орган, призначений для захоплення і утримання предмета виробництва і технологічного оснащення, який називають об’єктом.

Переналагоджування ЗП може відбуватися двома методами:

- регулюванням їхніх окремих параметрів (наприклад, зміною ходу робочих губок);

- агрегатуванням ЗП ( заміна губок або схвату в цілому тобто використання швидко змінних модулів), які розміщують у комірках магазину змінних ЗП.

2.4.2.1 Вибір типу ЗП.

При виборі типу ЗП необхідно враховувати багато факторів, основними з яких є властивості об'єкта маніпулювання, описані в п.2.1.1, такі як маса, форма, вимоги до часу охоплення і точності утримування, властивості захоплюваної поверхні (твердість, крихкість, намагнічування, шорсткість поверхні тощо).

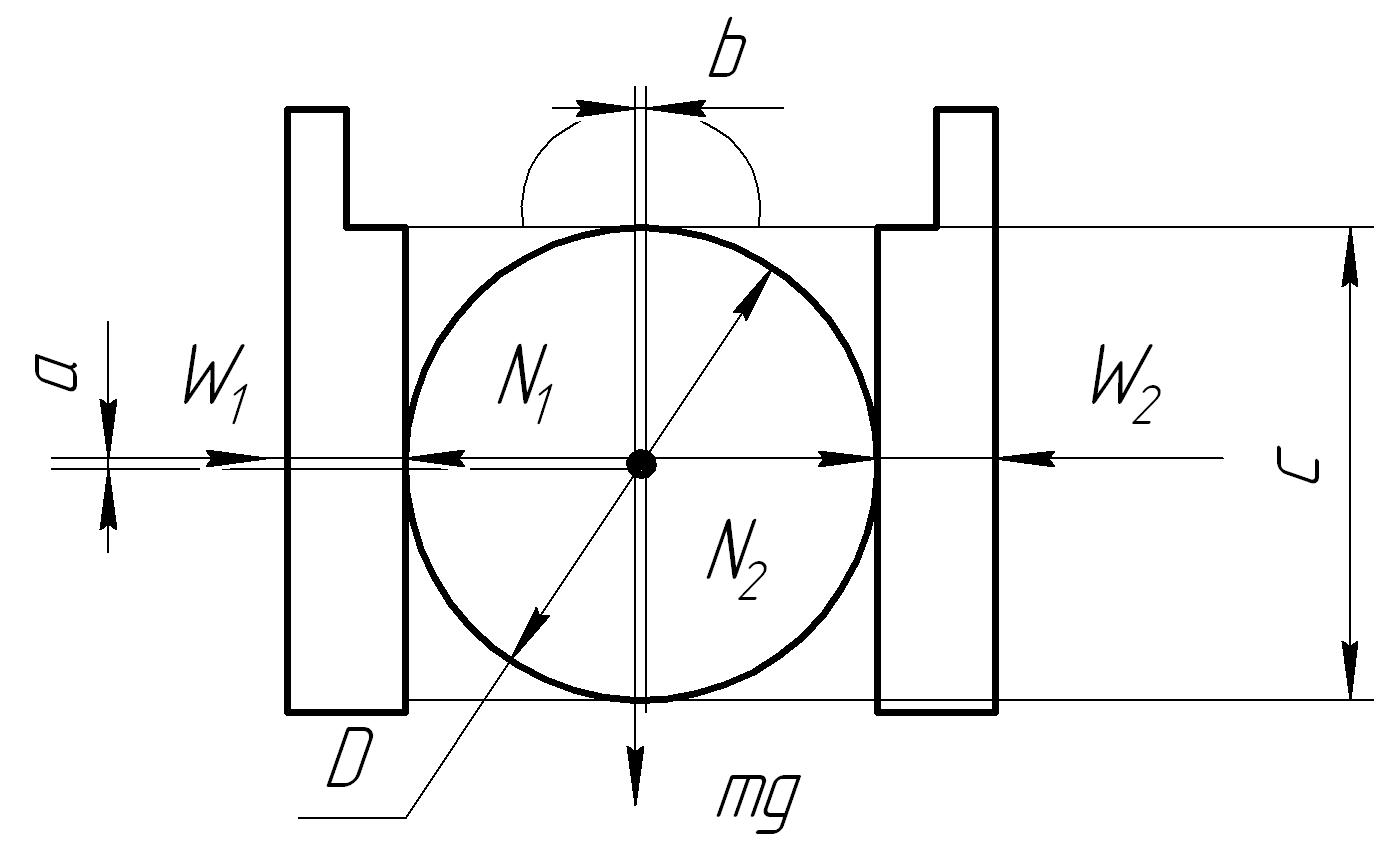

Для вибору типу ЗП скористаємось методикою і програмним забезпеченням [1], виконання послідовних кроків вибору ЗП проілюструємо на рисунку 2.10 у вигляді «скриншотів».

2.4.2.2 Проектний розрахунок механічного ЗП.

Для надійного захоплення і утримування об’єкта маніпулювання при його переміщенні необхідно провести розрахунок вибраного ЗП. В зв’язку з різноманіттям типів ЗП, що відрізняються способами утримання об’єкта (підтримуючі, захоплюючі, утримуючі) і конструкцій, немає єдиної методики їх розрахунку.

Механічні ЗП найчастіше зустрічаються в ПР і мають велику кількість конструктивних виконань. В загальному вигляді розрахунок механічних ЗП при проектуванні мають таку послідовність[14].

Р исунок

2.10 – Вибір типу ЗП.

исунок

2.10 – Вибір типу ЗП.

1

Рисунок

2.11 – Ескіз деталі.

Спроектувати механічний ЗП для просторового переміщення циліндричної ступінчастої деталі – вала, зображеного у додатку Б (рисунок 2.11). Матеріал ніхром Х20Н80 ГОСТ 10994-74, маса – 0,368 кг. Захоплення провести за шийку діаметром 280 мм. Забезпечити центрування деталі, оскільки вона передбачена для операції подальшого складання.

2) Вибір принципу дії ЗП.

С труктура

механічного ЗП визначається наявністю

й послідовністю з’єднання основних

його елементів, до складу яких можуть

входити: електро-, пневмо- чи гідропривід;

підсилювально-передавальна ланка, що

здійснює кінематичний зв’язок між

приводом і затискними губками ЗП; здавачі

внутрішньої інформації про положення,

яке займає в ЗП об’єкт маніпуляції, або

про самі елементи ЗП. Доповнення до

зазначених елементів уніфікованими

стискувальними механізмами дає змогу

забезпечити оперативне переналагодження

ЗП при обслуговуванні різноманітних

за формою й типорозмірами об’єктів

виробництва.

труктура

механічного ЗП визначається наявністю

й послідовністю з’єднання основних

його елементів, до складу яких можуть

входити: електро-, пневмо- чи гідропривід;

підсилювально-передавальна ланка, що

здійснює кінематичний зв’язок між

приводом і затискними губками ЗП; здавачі

внутрішньої інформації про положення,

яке займає в ЗП об’єкт маніпуляції, або

про самі елементи ЗП. Доповнення до

зазначених елементів уніфікованими

стискувальними механізмами дає змогу

забезпечити оперативне переналагодження

ЗП при обслуговуванні різноманітних

за формою й типорозмірами об’єктів

виробництва.

З

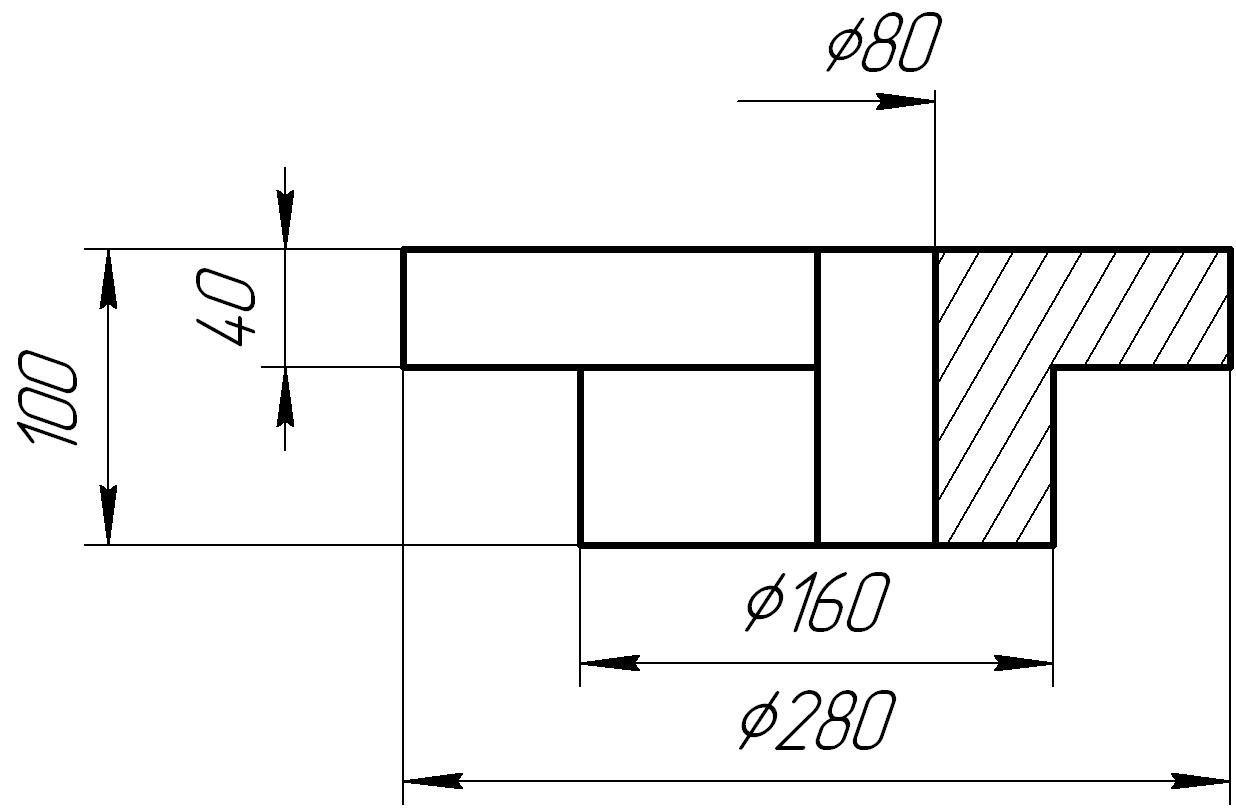

Рисунок

2.12 – Схема затиску деталі губками

захвату.

3) При виборі розрахункової схеми виходять з найбільш несприятливого положення захвату, тобто положення, при якому під дією всіх прикладених сил (інерційних, дотичних і сили тяжіння) можливий зрив деталі зі затискних губок захвату. На практиці при проектуванні слід розглянути кілька найнесприятливіших розрахункових випадків, і провести розрахунки по максимальних навантаженнях для такого випадку. В даному курсовому проекті розглянемо лише один з них. Вибрану схему затиску деталі губками захвату зображено на рисунку 2.12.

4) Затримуючими силам є сили тертя, що залежать від коефіцієнта тертя матеріалу деталі й затискних губок, а також дотичні зусилля, що виникають в місцях дотику деталі зі схватом під впливом зусилля затиску. Значення, прикладених до деталі сил, можуть бути знайдені з рівнянь кінетостатики, складених у проекціях на осі вибраної системи координат.

На етапі проектування визначаємо зусилля затиску і нормальну реакцію:

![]() ;

;

![]() ,

i=2;

,

i=2;

![]() (Н).

(Н).

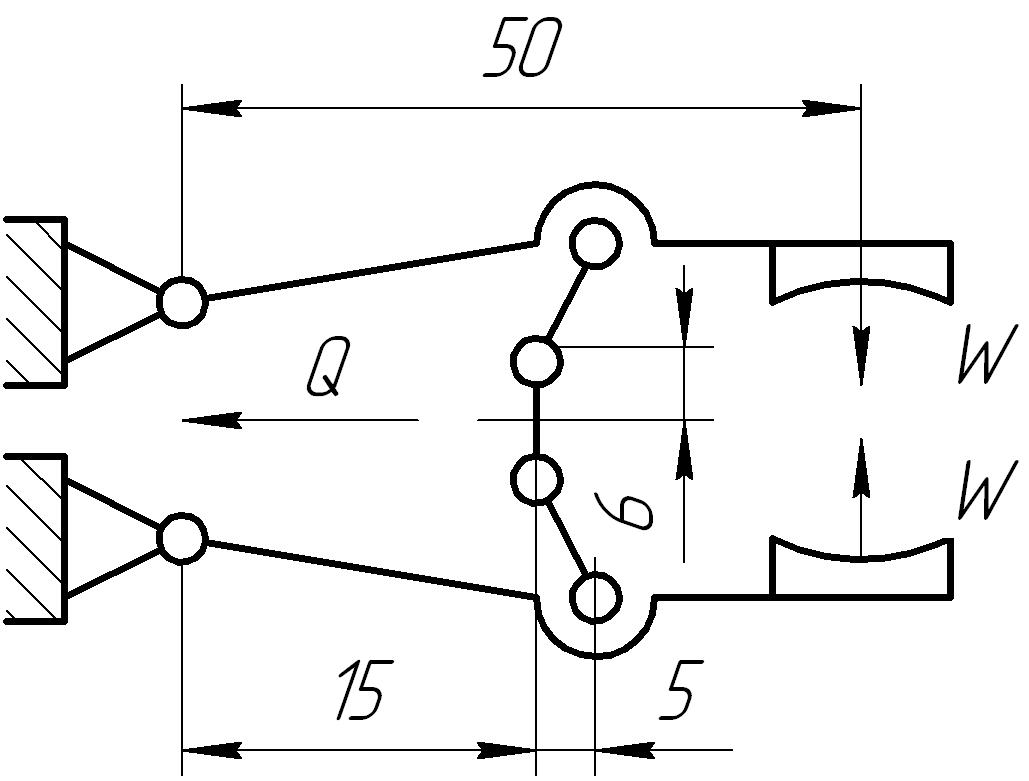

5) Компоновка ЗП.

К онструктивна

схема ЗП зображена на рисунку 2.13 з

врахуванням розмірів деталі об’єкта

маніпулювання.

онструктивна

схема ЗП зображена на рисунку 2.13 з

врахуванням розмірів деталі об’єкта

маніпулювання.

6) Визначення активних сил приводу, що забезпечують надійне захоплення і утримання об’єкта.

Розраховуємо момент на валу привода:

![]()

К

Рисунок

2.13 – Схема шарнірно-важільного механізму

ЗП.![]() ,

зусилля пружини повороту губок q=20H.

,

зусилля пружини повороту губок q=20H.

![]() (Н);

(Н);

За величиною зусилля приводу або крутного моменту на валу приводу здійснюється вибір за каталогом електромеханічного модуля, розрахунок гідроциліндра.

Крім того передавальний механізм ПР залежить від діапазону типорозмірів виробів, що збираються, тому можливе використання й комбінованих механізмів, наприклад поєднання зубчасто-рейкового та шарнірного паралелограмів, гвинтового та кулісно-важільного тощо.

7 )

При утриманні деталі в різних положеннях

різні елементи ЗП сприймають різні

навантаження, під дією сил тяжіння та

інерційних сил відбувається неоднакова

деформація різних губок, що може призвести

до зміщення об’єкта маніпулювання

відносно осі ЗП. Тому при необхідності

слід передбачити профіль таких центруючих

поверхонь губок, які регулюються або

вибрати інші центруючи пристрої,

передбачити можливість, їх жорсткого

кріплення їх швидку і легку заміну.

)

При утриманні деталі в різних положеннях

різні елементи ЗП сприймають різні

навантаження, під дією сил тяжіння та

інерційних сил відбувається неоднакова

деформація різних губок, що може призвести

до зміщення об’єкта маніпулювання

відносно осі ЗП. Тому при необхідності

слід передбачити профіль таких центруючих

поверхонь губок, які регулюються або

вибрати інші центруючи пристрої,

передбачити можливість, їх жорсткого

кріплення їх швидку і легку заміну.

8) Перевірні розрахунки на міцність елементів ЗП.

Щоб уникнути пошкодження базових поверхонь деталей слід виконати перевірний розрахунок за дотичними напругами.

С

Рисунок 2.14 – Схема

контактів затискних губок ЗП.

Розраховуємо контактні навантаження:

![]()

де N – контактні напруга і сила в місцях стику затискних губок ЗП і заготовки відповідно; b – ширина губки, b=130 мм; d – діаметр заготовки, d=160 мм; Езв – зведений модуль пружності матеріалів губки ЗП і заготовки, причому:

![]() ,

,

де Е1 та Е2 – відповідно модуль пружності матеріалу губки та заготовки:

![]() МПа,

МПа,

![]() МПа.

МПа.

![]() (МПа);

(МПа);

![]() (МПа);

(МПа);

![]() ,

,

де

![]() - допустима напруга

для СЧ 10,

=500

МПа;

- допустима напруга

для СЧ 10,

=500

МПа;

![]() МПа,

МПа,

Отже, контактні напруги у місцях дотику губок захвату з деталлю не перевищує допустиме значення для конкретного матеріалу деталі.

2.4.2.3 Конструкція і налагодження ЗП.

Вибір структури та конструктивного рішення ЗП є однією з найбільш важливих задач проектування ГВС. Її можна віднести до багатофакторних варіаційних, бо доводиться враховувати велику кількість як зовнішніх ( зв’язаних з об’єктом маніпулювання, технологічним процесом, мірою впорядкування навколишнього середовища, технічними характеристиками ПР), так і внутрішніх (склад і структура елементів та модулів ПР, їх конструктивне виконання).

В курсовому проекті проаналізуємо структуру, охарактеризуємо основні вузли і викладемо принцип роботи вибраного конструктивного рішення ЗП. Складанне креслення подане у графічній частині проекту КП. 17.32.03.00.000 ВЗ.

ЗП з давачем доторку важільного типу має тільки одну пару губок 1, затиск і розтиск яких здійснюється за рахунок осьового руху тяги 2 з жорстко пов'язаною з нею зубчастою рейкою 3. Рейка знаходиться в зачепленні із зубчастими секторами, нарізаними на важелях затискних губок. До тильної сторони кожної з губок прикріплені плоскі пружини 4, протилежні кінці яких жорстко пов'язані з важелями 5. Під дією пружин важелі 5 повертаються до упору виступаючої частини в важелі затискних губок 1. При цьому упори 6 натискають на кінцеві вимикачі 7. Якщо губка 1 торкнеться якої-небудь перешкоди (наприклад, корпуси верстата), то пружина 4 трохи прогнеться і поверне важіль 5 так, що його виступ вийде з зіткнення з важелем губки 1, а упор 6 звільнить контакт кінцевого вимикача 7; рух маніпулятора при цьому блокується. Кожух 8 охороняє механізм схвата від стружки і бруду.

Даний захоплювальний пристрій призначений для деталей типу валів. З метою автоматичного виявлення чергової деталі, розміщеної в пристосуванні, схват оснащений спеціальним датчиком доторку важільного типу. На корпусі 1 захватного пристрою встановлено кронштейн 2, до якого прикріплена планка 3 з мікровимикачем 4. На планці шарнірно встановлені важіль 5 і тяга 6 з упором 7, який впливає на мікровимикач 4. При торканні важелем 5 деталі він повертається на невеликий кут і переміщує тягу з упором вгору, розмикаючи при цьому мікровимикач. Повернення важеля 5 відбувається за рахунок пружини 8.

Вирішення задачі вибору оптимальної конструкції ЗП потребує детального аналізу існуючих конструкцій механічних ЗП, детальних проектних і перевірних розрахунків, створення математичної моделі процесів захоплення.