- •1 Технічне завдання

- •1.1 Аналіз технічного завдання для розробки технологічного процесу роботизованого складання.

- •1 .1.5 Виконуємо складанний кресленик складанної одиниці (Додаток в), оформляємо специфікацію. Наносимо необхідні розміри дотримуючись вимог скд.

- •1 Рисунок 1.1 – Ескіз складанної одиниці. .2 Технічні вимоги.

- •2 Технічна пропозиція

- •2.1 Аналіз технологічності конструкції роботизованого складання виробів.

- •2.2 Розробка технічної пропозиції процесу автоматизованого складання.

- •2.3 Проектування систем впорядкування середовища.

- •2.4 Проектування гнучкої роботизованої виробничої системи.

- •3 Ескізний проект

- •3.1 Проектування автоматизованої транспортно-складської системи (атсс).

- •3.2 Компонування роботизованої складальної дільниці.

- •3.3 Система забезпечення техніки безпеки у роботі ртк складання.

- •Висновки

- •Перелік посилань на використані джерела інформації

2.3 Проектування систем впорядкування середовища.

Процес роботизованого складання включає в себе ряд взаємопов’язаних операцій, виконуваних у строгій послідовності: взаємне орієнтування поверхонь, що спрягаються; спряження; контроль комплексності та якості складеного виробу; знімання складеного виробу і транспортування його на наступну позицію.

В умовах розширення сфери використання ПР як гнучких засобів автоматизації технологічних процесів і створення на їх основі ГВС особливої актуальності набувають питання впорядкування об’єктів виробництва: деталей, складанних одиниць, комплектуючих виробів, з якими взаємодіє ПР. Це пов’язано з тим, що для автоматизації операцій цілеспрямованого маніпулювання об’єкти, які раніше виконувались людиною, треба не тільки створювати аналоги людської руки, а й одержувати та обробляти інформацію про наявність, належність до класу, положення, що займають у просторі об’єкти, якість їх виготовлення. Останнє забезпечується чи оснащенням ПР системами відчуття (при цьому підвищується універсальність ПР), чи застосуванням засобів упорядкування середовища (ЗУС), завдяки яким підвищується спеціалізація виробничої системи.

Під ЗУС розуміють спеціальні автоматичні пристрої, які виконують певні функції процесу впорядкування об’єктів виробництва.

Таким чином, можна виділити два напрямки побудови РТС:

на основі універсальних ПР з розвинутою інформаційною системою;

на основі розвинутої системи ЗУС.

Перший напрямок пов’язаний зі створенням виробничих систем із невпорядкованим середовищем. У цьому випадку об’єкти виробництва на позиції складання їх ПР займають довільне положення. Тут ПР, крім основних функцій, пов’язаних із захватом об’єктів, їх взаємним орієнтуванням, спряженням, фіксацією, встановленням у робочі органи технологічного обладнання тощо, повинен виконувати ще й додаткові функції розпізнавання об’єктів і надання їм певного положення у просторі, тобто мати можливість пристосовуватись до умов роботи, які весь час змінюються. Тому для реалізації цього напрямку використовуються ПР, оснащені системами технічного зору та логіко-програмним керуванням, здатні виділити з купи окремий об’єкт, визначити його місцезнаходження, здійснити захват і перенести у точно задане положення. Завдяки високій універсальності таких ПР створені на їхній основі виробничі системи можуть мати високий коефіцієнт гнучкості й легко перебудовуватись на випуск нових видів продукції. Однак висока вартість, зниження надійності роботи, низька швидкодія таких РТС стримує їх широке застосування у промисловому виробництві.

Другий напрямок пов’язаний зі створенням виробничих систем на основі ПР, які працюють в умовах упорядкованого середовища, коли об’єкти виробництва точно зорієнтовані у просторі, а їхнє положення на позиції захвату відповідає вимогам технологічного процесу. При цьому ПР виконує тільки основні функції, а додаткові функції, пов’язані з розпізнаванням об’єктів і наданням їм певного положення у просторі, передаються ЗУС. Це дає змогу при створенні виробничих систем, з одного боку, використовувати ПР переважно з цикловим і позиційним керуванням, такі, наприклад, як РФ-201М, МП-9С, “Ритм 01.03”, РФ-1001С та інші, що складають на даний час 75...80 % загального парку ПР, а з іншого боку використовувати типові ЗУС, які широко застосовуються у сучасному виробництві для автоматизації процесів завантаження технологічного обладнання і з використанням яких набутий значний виробничий досвід. Крім того, розробка та виготовлення типових ЗУС коштує, як правило, дешевше, ніж оснащення ПР розгалуженими системами чутливості та адаптації. [!література]

2.3.1 Вибір і розрахунок бункерного живильного пристрою (БЖП).

Живильник (БЖП) – пристрій для рівномірної і регульованої подачі насипних і штучних вантажів з бункерів, завантажувальних лотків, магазинів і ін. завантажувальних пристроїв до транспортуючих і переробляючих машин (верстатам, млинам, грохотам і т.д.).

2.3.1.1 Як правило, вибір типу живильника і принцип конструкції його робочих органів визначаються типом об’єктів роботизованого складання.

Виходячи з міркувань викладених в п. 2.1.2, вибираємо для валика і для втулки – вібраційний БЖП.

2.3.1.2 В даному курсовому проекті обмежимось аналізом конструкції і розрахунком одного типу бункерного живильного пристрою для втулки, креслення загального вигляду якого подане у графічній частині проекту КП.17.63.00.00.000 ВЗ.

2.3.1.3 Опишемо призначення, конструкцію і принцип роботи живильника.

БЖП складається з чаші 8, підвішеній за допомогою верхніх 2 і нижніх 14 опор на трьох похилих стрижнях 1 до плити 12. Між стрижнями на плиті змонтований вібратор 4, що складається з котушки електромагніту 11 з осердям 10 і якорем 9, зв’язаний через алюмінієву прокладку 3 з дном чаші. Усередині чаші є спіральний лоток 7 (у вигляді полички), а вгорі — приймач 5 для видачі деталей. Бункер на трьох пружинах 15 встановлений на основі 13, яка опирається на три гумові амортизатори 16. При ввімкненні бункера чаша під впливом вібратора здійснює вібраційний (круговий) рух, внаслідок чого засипані в чашу деталі 6 починають переміщатися по спіральному лотку 7 вгору до приймального лотка.

2.3.1.4 Керуючись методикою, наведеною у ([8], с. 84-101), розраховуємо основні параметри живильника.

Визначаємо

необхідну продуктивність живильника

![]() ,

шт/хв.

,

шт/хв.

![]() ;

;

де

![]() - задана продуктивність БЖП згідно

технічного завдання

- задана продуктивність БЖП згідно

технічного завдання

=80 шт/хв;

k – коефіцієнт переповнення, що забезпечує запас деталей у БЖП, враховуючи нерівномірність заповнення деталей в бункері і нерівномірність видачі деталей приймаємо k=1,2.

![]() (шт/хв).

(шт/хв).

2.3.1.5 Всі розрахунки вібраційного БЖП проводимо за методикою і довідниковими даними [8].

2.3.1.5.1 Визначаємо габаритні розміри вібробункера, які залежать від форми і габаритних розмірів завантажених деталей глибини h та внутрішнього діаметру D, мм:

![]() ;

;

![]() ;

;

де

![]() - довжина

завантажувальної деталі,

=160

мм;

- довжина

завантажувальної деталі,

=160

мм;

![]() (мм);

(мм);

2.3.1.5.2

Коефіцієнт прохідності деталей у

вібробункері

![]() .

.

Практично

![]() ,

приймаємо

,

приймаємо

![]() =128%;

=128%;

2.3.1.5.3 Визначаємо параметри лотка вібробункері.

-

товщина стінки лотка

![]() ,

приймаємо

=2

мм;

,

приймаємо

=2

мм;

- крок спірального лотка вібробункера s, мм.

![]() ;

;

де

![]() - висота переміщуваної

деталі в площині, перпендикулярної її

руху по лотку вібробункера, 60 мм;

- висота переміщуваної

деталі в площині, перпендикулярної її

руху по лотку вібробункера, 60 мм;

![]() (мм);

(мм);

-

кут підйому лотка

![]() ,

приймаємо

,

приймаємо

![]() град;

град;

- ширина лотка b, мм;

![]() ;

;

де

![]() - ширина переміщуваної деталі,

=160

мм;

- ширина переміщуваної деталі,

=160

мм;

![]() (мм);

(мм);

2.3.1.5.4

Виходячи з необхідної продуктивності

визначаємо середню швидкість переміщення

деталей у лотку вібробункера

![]() ,

мм/с.

,

мм/с.

![]() ;

;

де k=0,6 – коефіцієнт заповнення бункера;

;

![]() (мм/с).

(мм/с).

2.3.1.5.5

Визначаємо фактичну продуктивність

вібробункера при постійному режимі

![]() ,

шт/с.

,

шт/с.

![]() ;

;

де p=0,33 – ймовірність орієнтації деталей в лотку вібробункера;

![]() (шт/с).

(шт/с).

2.3.1.5.6 Залежно від діаметру чаші бункера задаємо частоту коливань вібробункера f, Гц.

Коливання вібробункера здійснюються за допомогою електромагнітних вібраторів, що працюють з частотою 50 і 100 Гц. Частота f=100 Гц застосовується у вібробункері для переміщення великих деталей з діаметром бункера від 500 мм.

Проведені вище розрахунки носять орієнтовний характер, уточнені параметри живильників, їх конструктивних елементів тощо повторно розраховуються на стадії технічного проекту на етапі технологічної підготовки виробництва і обсягом даного курсового проекту не передбачені.

2.3.2 Вибір і розрахунок пристроїв вторинної орієнтації.

Автоматичні орієнтуючі пристрої призначені для надання впорядкування об’єктів (деталей, заготовок, виробів) у просторі, що відповідає положенню захвата їх рукою маніпулятора промислового робота чи остаточному встановленню на робочій позиції обробки, складання, пакування тощо.

Первинна орієнтація - здійснює переведення заготовок або деталей з хаотичного стану (навалу) в будь-яке стійке помітне положення (СПП) і застосовується в РТС для організації одношарового потоку об’єктів на робочі позиції.

О рієнтуючий

пристрій - це функціонально-технологічна

одиниця РТС, яка здійснює переведення

об’єкта виробництва з довільного в

задане положення відносно базових

поверхонь.

рієнтуючий

пристрій - це функціонально-технологічна

одиниця РТС, яка здійснює переведення

об’єкта виробництва з довільного в

задане положення відносно базових

поверхонь.

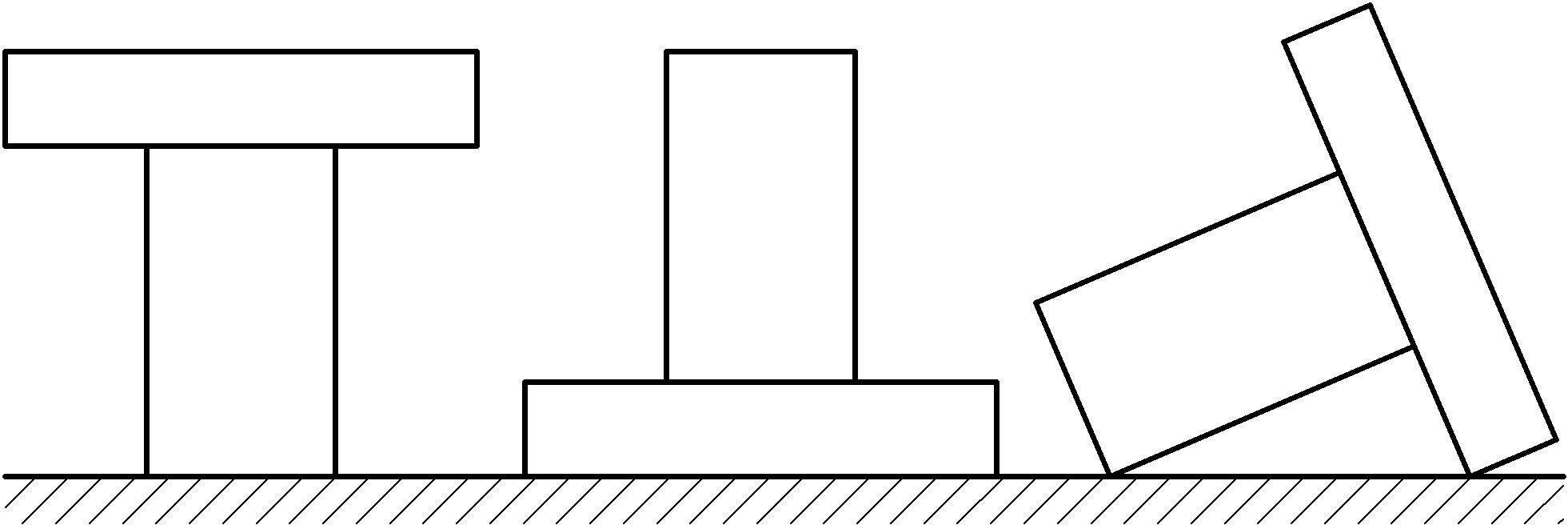

Рисунок 2.5 – Стійкі положення вала.

Стійке положення об’єкта орієнтування є його врівноважений стан, який відповідає мінімуму потенціальної енергії відносно площини орієнтування чи встановлювальних базових поверхонь.

2.3.2.1 Проаналізуємо можливі стійкі положення валика або втулки після виходу з БЖП (рисунок 2.5).

2

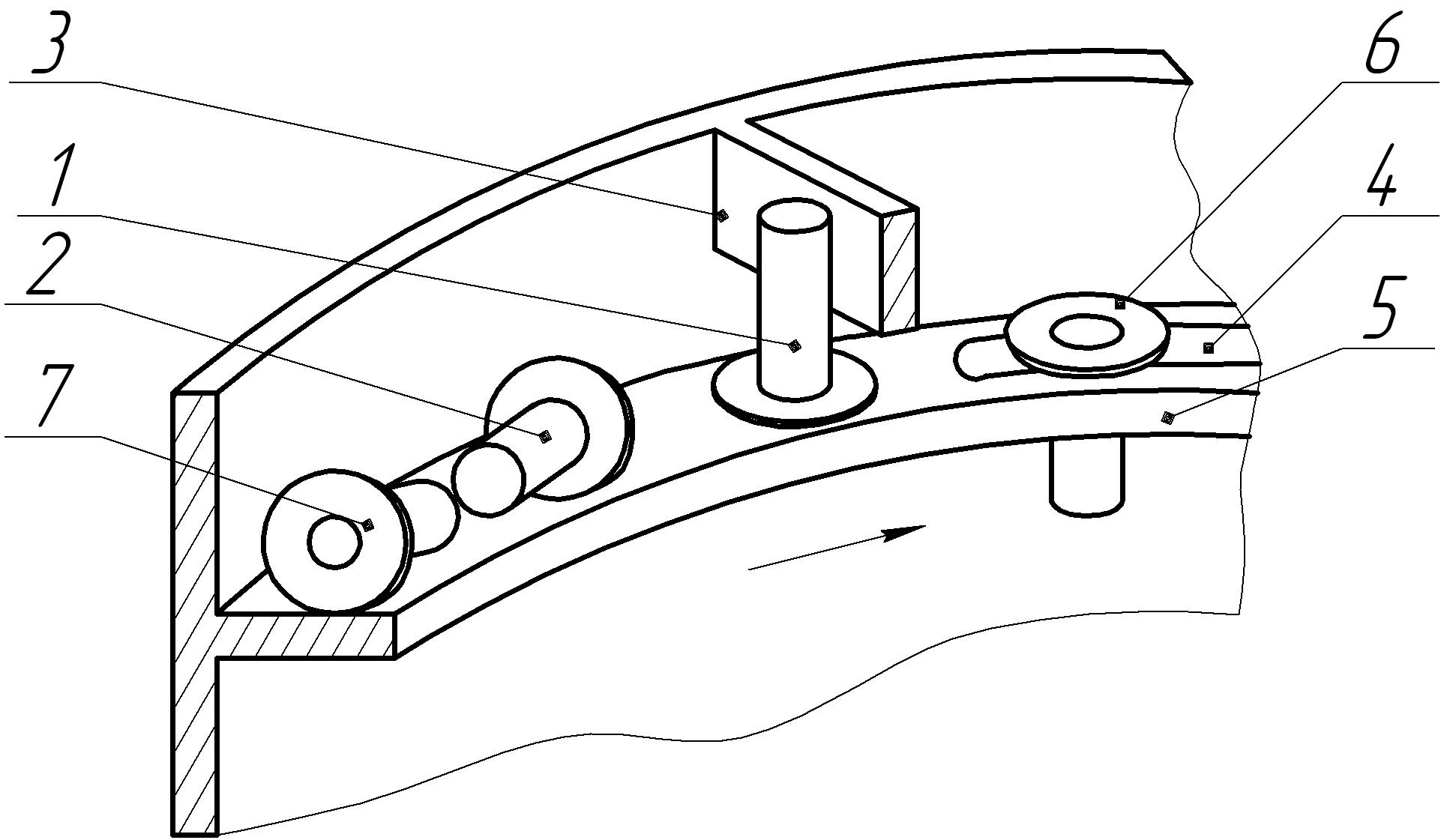

Рисунок 2.6 – Схема

пасивної орієнтації деталей.

Вторинне орієнтування - процес, в результаті якого відбувається зменшення числа стійких положень деталей до одного необхідного. Процес вторинного орієнтування може здійснюватися пасивним або активним способом. При пасивному орієнтуванні відбувається видалення в навалі деталей, які мають неправильне положення. Активне орієнтування здійснюється поворотом деталей в потрібне положення. У вторинному орієнтуванні роль контрольних та виконавчих органів автоматичного орієнтування виконують спеціальні орієнтуючі механізми різної складності.

Пристрої пасивного орієнтування засновані на використанні особливостей конфігурації деталей, відмінностях в габаритних розмірах і положеннях центра тяжіння.

Ефективний пристрій кінематичного орієнтування для такого роду деталей наведений на рисунку 2.6, в якому деталі в положенні 1, проходячи по лотку 5, орієнтуються за допомогою перегородки 3 в положення 2 і, за допомогою профільного вирізу 4 орієнтуються в кінцеве положення 6. Деталі в положенні 2, 7 орієнтуються тільки за допомогою профільного вирізу 4 в кінцеве положення 6.

В умовах розширення сфери використання промислових роботів як гнучких засобів автоматизації технологічних процесів і створення на їх основі ГВС виникла необхідність одержувати і обробляти інформацію про наявність, належність до класу, положення, що займають у просторі об’єкти, якість їх виготовлення. Останнє забезпечується не тільки засобами упорядкування середовища, а й оснащенням ПР системами відчуття. Для реалізації цього напряму використовуються ПР, оснащені системами технічного зору й логіко-програмним керування, здатні виділити з купи окремий об’єкт, визначити його місцезнаходження, здійснити захват і перенести у точно задане положення. Завдяки високій універсальності таких ПР створені на їх основі виробничі системи можуть мати високий коефіцієнт гнучкості й легко перебудовуватись на випуск нових видів продукції.