- •Кафедра технологии и управления производством

- •Кафедра технологии и управления производством

- •Лабораторная работа № 1 Исследование влияния технологических факторов на качество поверхности обработанной детали

- •Общие сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 2

- •Общие сведения

- •Содержание работы

- •Оборудование, приборы и материалы

- •Порядок выполнения работы

- •Лабораторная работа № 3

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 4 Технологические возможности обработки отверстий сверлением, зенкерованием и разворачиванием

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 5 Технологические возможности обработки фрезерованием

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Технологические возможности обработки протягиванием, строганием, долблением

- •Практическое занятие № 1 Анализ конструкции детали

- •Порядок выполнения работы

- •Контрольные вопросы

- •Технико-экономическое обоснование выбора заготовки

- •Практическая работа №3. Определение припуска расчетно-аналитическим методом.

- •Общие требования.

- •Практическое занятие № 4 Определение режимов резания на токарную операцию

- •Порядок выполнения работы

- •Контрольные вопросы

- •Практическое занятие № 5 Определение режимов резания на сверлильную операцию

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Практическое занятие № 6 Определение режимов резания на фрезерную операцию

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Какую информацию содержит карта наладки ?

- •Практическое занятие № 7

- •Назначение режимов резания на протяжную

- •(Строгальную) операцию

- •Порядок выполнения работы

- •Контрольные вопросы

- •Практическое занятие № 8 Определение технологической себестоимости нормативным методом

- •Общие сведения

Порядок выполнения работы

Ознакомиться с конструкцией токарно-винторезного станка и режущими инструментами.

Определить режимы резания и основное время.

Разработать упрощенные операционную карту и карту наладки.

Содержание отчета

Название и цель работы.

Основные теоретические сведения.

Расчет режимов резания

Расчет основного времени.

Упрощенная операционная карта.

Упрощенная карта наладки.

Вывод.

Контрольные вопросы

1 Какое оборудование используется при выполнении обработки точением?

2 Какие виды резцов используются при точении?

3 Какие устройства используются для закрепления деталей и инструмента?

4 Какую информацию содержит карта наладки?

Лабораторная работа № 4 Технологические возможности обработки отверстий сверлением, зенкерованием и разворачиванием

Цель работы: получить общие сведения об оснащении, устройствах, инструментах для обработки отверстий; научиться определять режимы обработки; разработать карту наладки.

Общие сведения

Сверление - это процесс образования отверстия в сплошном материале с помощью сверла. Сверлением получают точность размера не выше 12-го квалитета точности и шероховатость поверхности Rа= 6,3 мкм. Зенкерованием получают точность отверстия 10-го, 11-го квалитетов и Rа=3,2 мкм. Разворачиванием обеспечивают точность 8-го, 9-го квалитетов (черновым) и 6-го, 7-го квалитетов (чистовым) при Rа = 1,6-3,2 мкм.

Обработку отверстий выполняют на сверлильных станках, главным параметром которых есть наибольший диаметр Dнб сверления. К основным параметрам также относятся наибольший вылет Lнв шпинделя, наибольшее расстояние Hнб от торца шпинделя к столу или фундаментной плиты, наибольший ход hнш шпинделя и др.

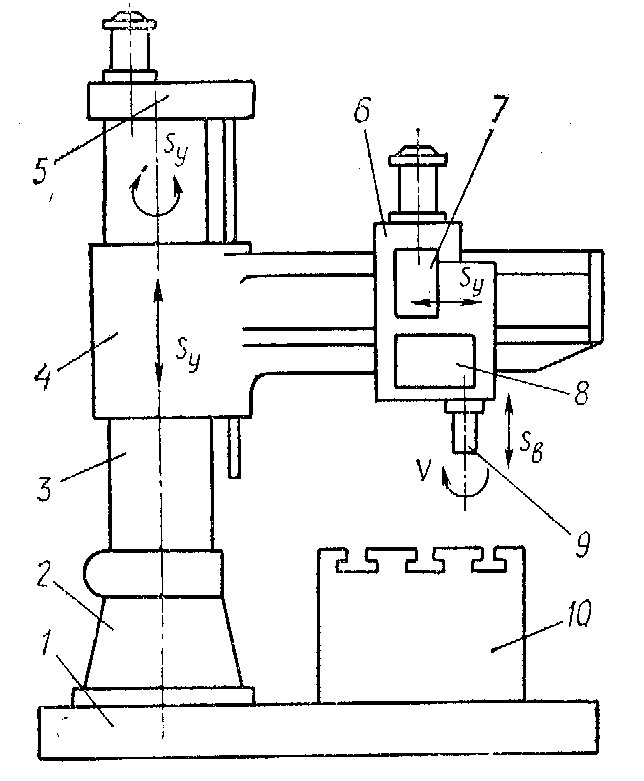

Вертикально-сверлильные и радиально-сверлильные станки составляют основную часть парка станков. Бывают одно- и многошпиндельные, в настольном и стационарном выполнении, с Dнб от 3 до 75 мм. Для установки детали служит стол, инструмент устанавливается в шпинделе. Стол и шпиндельная бабка могут осуществлять перемещения по направляющим колонны станка. Для обработки следующего отверстия заготовку необходимо переустанавливать.

Радиально-сверлильные станки (рисунок 3) используются для сверления отверстий в больших заготовках без их переустанови. Заготовка устанавливается на столе 10 или фундаментной плите 1. Благодаря установочным перемещениям (Sy) шпиндельной бабки 6 по траверсе 4, что осуществляется с помощью редуктора 5, и гильзы 3 (Sу) вокруг оси, которая установленная на колонне 2, можно устанавливать шпиндель 9 относительно оси отверстия. Третье установочное перемещение (Sy) выполняют подниманием или опусканием траверсы. Главное вращательное движение и движение подачи осуществляет шпиндель, который получает их от коробки скоростей 7 и коробки подач 8.

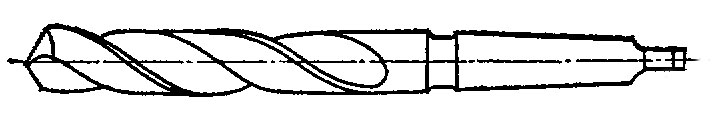

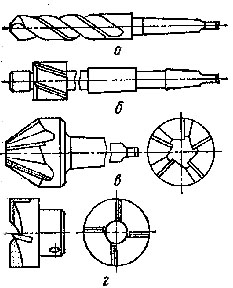

Для сверления и рассверливания отверстий используют спиральные сверла (рисунок 4, а). Центровальные сверла (рисунок 4, б) используют для получения в торцах валов отверстий для базирования. Для сверления глубоких отверстий (при l/d >10) используют ружейные сверла. Сквозные отверстия больших диаметров сверлят кольцевыми сверлами, на торцовой части которых закрепленные режущие пластинки.

Рисунок 3 – Радиально-сверлильный станок

|

|

а) |

б) |

Рисунок 4 – Сверла для обработки отверстий

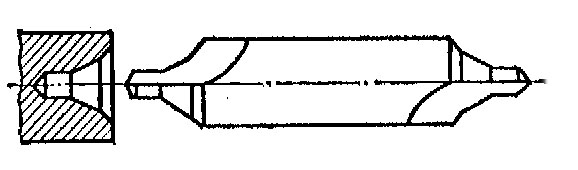

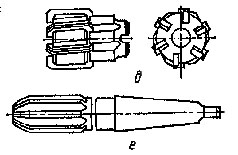

Зенкеры (рисунок 5, а) могут быть изготовлены в хвостовом исполнении и насадном. Специальные зенкеры для обработки углублений под головки болтов и винтов называют зенковками (рисунок 5, б, в), которые могут быть цилиндрическими и коническими. Цековки (рисунок 5,г) используют для обработки торцовых поверхностей входных участков отверстий. Развертки (рисунок 5, д, е) - это многолезвийный режущий инструмент. Изготовляются цилиндрическими и коническими, хвостовыми и насадными, сплошными и со вставными ножами. Для установки сверл и зенкеров с коническим хвостовиком используют переходные втулки. Инструменты с цилиндрическим хвостовиком устанавливают в двух- трехкулачковые и цанговые патроны, а также в быстросменные патроны. Заготовки на станке устанавливают и закрепляют с помощью станочных тисков, угольников, поворотных столов, струбцин, прихватов, призм и других устройств. В серийном и массовом производстве используют кондукторы.

Рисунок 5 – Зенкеры и развертки

К режимам резания при сверлении, зенкеровании, разворачивании относится глубина резания t, подача S, скорость резания V. Основное время to определяется по формуле

,

где L – величина рабочего хода инструмента, мм;

i – количество рабочих ходов инструмента;

n – частота вращения шпинделя, мин-1;

s – подача, мм/об.

L = l + l1 + l2, (l – длина обрабатываемой поверхности, l1 - величина врезания инструмента, l2 – величина перебега инструмента);l1 = l2 = 2...5 мм.