технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

Для гипоциклоидального профиля (проектирование относительно внутренней части профиля ротора):

S =e2 [−4,648−c0 (7,547−0,346 ce ) +ce (7,963−0,0053 z1 )− z1 (1,334−7,420 c0 )].(8.30)

При расчетах ВГМ с произвольными значениями коэффициентов с0, се можно воспользоваться приближенной формулой

|

|

= π ( |

|

K − 3). |

(8.31) |

|

S |

D |

Кинематическое отношение РО выбирают по результатам расчета необходимых для обеспечения заданного контурного диаметра и требуемого рабочего объема эксцентриситета ( еD , еV ): оптимальное кинематиче-

ское отношение должно обеспечивать минимум отклонения | еD – еV |.

Для выбранного z1 средний эксцентриситет |

|

|

е = |

еD + eV |

(8.32) |

|

2 |

|

по ОСТ 39-164-84 округляют до ближайшего значения, кратного 0,5 мм.

|

Например, при заданных (проектируемых) Q = 30 л/с; n = 100 об/мин |

|||||||||||||||||||

принимаем сТ = 6,5. |

В таблице 8.18 представлены значения |

еD |

и еV при |

|||||||||||||||||

разных значениях z1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Значения |

еD и еV при разных значениях z1 |

|

|

Таблица 8.18 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z1 |

2 |

3 |

4 |

|

5 |

|

6 |

7 |

8 |

9 |

10 |

|

11 |

|

12 |

|

13 |

|

14 |

|

еD |

16,17 |

12,22 |

10,08 |

|

8,57 |

|

7,46 |

6,60 |

5,92 |

5,37 |

4,91 |

|

4,52 |

|

4,19 |

|

3,91 |

|

3,66 |

|

е |

24,46 |

16,06 |

12,17 |

|

9,80 |

|

8,20 |

7,05 |

6,19 |

5,51 |

4,97 |

|

4,52 |

|

4,15 |

|

3,83 |

|

3,56 |

|

V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В рассматриваемом примере |

следует выбрать вариант z1 = |

11, |

|||||||||||||||||

е = 4,5 мм. Также возможно применение вариантов |

z1 |

= 10, е = 5 мм |

||||||||||||||||||

и z1 = 12, е = 4 мм, у которых отклонение | еD – еV | незначительно. |

|

|

|

|||||||||||||||||

|

Если не удается достичь близкой сходимости еD |

и еV , |

то изменяют |

|||||||||||||||||

коэффициент формы винтовой поверхности сТ и повторяют расчет.

В частном случае, когда эксцентриситет зацепления задан и является одним из исходных параметров, кинематическое отношение определяют через рабочий объем по формуле

z1 |

= |

|

|

V |

|

. |

(8.33) |

π e (DK − 4 |

e) (DK − 3 |

|

|||||

|

|

e) cT |

|

||||

Найденное значение z1 округляют до ближайшего целого числа.

69

vk.com/club152685050 | vk.com/id446425943

Если (при низкой заданной частоте вращения) требуемое число заходов статора оказывается завышенным (z1 > 10), то целесообразно изменить коэффициент формы винтовой поверхности и повторить расчет.

Число зубьев ротора

z2 = z1 – 1. |

(8.34) |

Также расчет эксцентриситета зацепления можно произвести по следующим формулам:

– для эпициклоидального зацепления (эпициклоидальное зацепление – про-

ектирование ротора по перекатыванию окружности радиуса r по наружной части профиля):

e = |

|

|

|

|

|

DK |

|

|

; |

(8.35) |

|

2 [c |

0 |

(z |

+ 1) + 2 − c |

] |

|||||

|

|

|

|

1 |

|

e |

|

|

|

|

– для гипоциклоидального зацепления: |

|

|

|

|

||||||

e = |

|

|

|

|

DK |

|

; |

(8.36) |

||

2 [c |

0 |

(z |

− 1) + 1 + c |

] |

||||||

|

|

|

1 |

e |

|

|

|

|

||

Величину эксцентриситета округляют до одного знака после запятой. |

||||||||||

С целью сохранения величины DK при этом уточняют величину ce . |

|

|||||||||

Расчет диаметрального натяга в паре ротор-статор: |

|

|||||||||

|

|

|

δ = сδ е, |

|

|

|

(8.37) |

|||

где коэффициент натяга сδ |

|

принимают в пределах 0,01–0,10. |

|

|||||||

Большее значение сδ соответствует малогабаритным двигателям с |

||||||||||

DK < 50 мм, а меньшие значения – двигателям с DK > 100 мм. |

|

|||||||||

После выбора i,e,δ |

|

осуществляют переход от идеального (ξ |

= 0) к |

|||||||

фактическому зацеплению от исходного контура циклоидальной рейки и рассчитывают коэффициент смещения:

ξ = |

DK |

c0 z2 − ce − 1 или ξ = |

x |

. |

(8.38) |

2e |

|

||||

|

|

e |

|

||

Наибольшее значение ξ исходя из обеспечения плавности профилей должно находиться в пределах: –2 ≤ ξ ≤ 1.

Если данное условие не соблюдается, то изменяют коэффициент формы винтовой поверхности и повторяют расчет.

Смещение контуров рейки статора и ротора соответственно:

x = e ξ ; |

х |

2 |

= |

x + e (c |

0 |

− 1) + δ . |

(8.39) |

1 |

|

|

1 |

2 |

|

||

|

|

|

|

|

|

|

|

Расчет радиуса катящейся окружности: |

|

|

|

||||

|

r = e c0 . |

|

|

(8.40) |

|||

70

vk.com/club152685050 | vk.com/id446425943

r − угловой параметр, изменяется от 0 до 2π . z1

Радиус окружности (высота зуба) при e = r − обыкновенные эпи- и гипоциклоидальные кривые; e ≤ r − укороченные (обычно укороченные для наименьшего трения); e ≥ r − удлинение.

Рассчитывают радиус эквидистанты исходного профиля:

– в эпициклоидальном зацеплении: |

r = e c0 (z2 + 1) + 2 e − DК |

|

||||||||||

|

|

|

; |

|||||||||

|

|

|

Ц |

|

|

|

2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

(8.41) |

|

|

|

|

|

|

|||

– в гипоциклоидальном зацеплении: |

|

|

|

DК |

|

|

|

|||||

|

|

|

rЦ |

= |

|

|

. |

|

||||

|

|

|

2 − e c0 (z1 − 1) − e |

|

||||||||

|

|

|

(8.42) |

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

rЦ − эквидистанта (равноотстоящая кривая), |

огибающая семейства окруж- |

|||||||||||

ностей радиусах rц , центры которых лежат на исходной прямой. |

||||||||||||

Расчет основных размеров профилей РО: |

|

|

|

|

||||||||

Диаметры статора: |

|

|

|

|

|

|

|

|

|

|

|

|

– инструментальный D1 = 2 r z1 ; |

|

|

|

|

|

|

|

|

|

(8.43) |

||

– окружности впадин зубьев Di |

= DK ; |

|

|

|

|

|

|

|

|

|||

– окружности выступов зубьев De |

= DK |

− 4 e; |

|

|

|

(8.44) |

||||||

– средний Dcp = DK − 2 e ; |

|

|

|

|

|

|

|

|

|

|

|

(8.45) |

Диаметры ротора: |

|

|

|

|

|

|

|

|

|

|

|

|

– инструментальный d2 = 2 r z2 ; |

|

|

|

|

|

|

|

|

|

(8.46) |

||

– окружности впадин зубьев di |

= DK − 6 e + δ ; |

|

|

|

(8.47) |

|||||||

– окружности выступов зубьев de |

= DK |

|

− 2 e + δ ; |

|

|

|

(8.48) |

|||||

– средний dcp = DK − 4 e + δ . |

|

|

|

|

|

|

|

|

|

|

(8.49) |

|

Средний диаметр РО: |

(Dcp + dcp ) |

|

|

|

|

|

|

|

|

|||

DPO = |

= DK − 3 e + |

δ |

. |

|

(8.50) |

|||||||

|

2 |

|

|

2 |

|

|||||||

Высота зубьев РО: |

|

|

|

|

|

|

|

|

|

|

||

h = (Di − De ) |

|

|

|

|

|

|||||||

|

= 2 e . |

|

|

|

(8.51) |

|||||||

Торцовый модуль: mt = 2 r . |

|

|

2 |

|

|

|

|

|

(8.52) |

|||

|

|

|

|

|

|

|

|

|

||||

Торцовый шаг: pt = π mt . |

|

|

|

|

|

|

|

|

|

|

(8.53) |

|

Расчет шагов рабочих органов. Осевой шаг зубьев определяется по |

||||||||||||

формуле |

t0 = cT dcp . |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

(8.54) |

||||||

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

71 |

vk.com/club152685050 | vk.com/id446425943

Значение t0 округляют до ближайшего целого числа в мм.

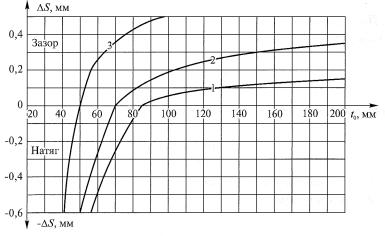

Если параметры фрезы заданы, то осевой шаг зубьев не должен выходить из допускаемого диапазона, ограничивающего погрешности профилирования (рис. 8.28).

Рис. 8.28. Влияние отклонения осевого шага червячной фрезы на погрешность циклоидального профиля:

1 – tном= 85 мм; 2 – tном= 70 мм; 3 – tном= 50 мм

Шаги винтовых поверхностей статора и ротора:

Т = z1 t0 ; t = z2 t0 . |

(8.55) |

||

Исходя из заданных значений расхода жидкости Q, частоты враще- |

|||

ния n и определенных ранее значений S и z2 , |

находят шаг винтовой по- |

||

верхности статора: |

|

||

|

Q |

|

|

T = |

|

. |

(8.56) |

S n z2 |

|||

При выборе T следует учитывать, что её оптимальная величина должна находиться в следующих пределах: T = ( 4,5 ÷ 6,5) DК .

Однако величина T не должна превышать 1000 мм, иначе при существующем уровне технологии будет затруднено изготовление винтовых деталей.

Если полученное значение T выйдет за указанные выше пределы или будет более 1000 мм, то следует провести повторный расчёт, изменяя

z2 .

Если T больше предельного значения, необходимо провести расчёт винтового механизма с большей заходностью статора, или наоборот: если T меньше предельного значения, следует рассчитывать винтовой механизм с меньшей заходностью статора.

72

vk.com/club152685050 | vk.com/id446425943

Полученное значение T округляют до ближайшего целого числа, кратного числу зубьев статора.

После определения шага статора производится определение шага винтовой поверхности ротора

t = |

T z2 . |

(8.57) |

|

z1 |

|

Расчет осевой скорости жидкости в каналах РО. Следует провести проверочный расчёт скорости движения жидкости в каналах (в м/с):

ϑ = z2 T n. |

(8.58) |

Скорость движения жидкости не должна превышать 15 м/с.

В случае если величина ϑ превышает допустимые пределы, следует изменить кинематическое отношение рабочих органов, уменьшив число зубьев ротора и статора, и снова провести расчёт.

Расчет коэффициента формы винтовой поверхности (фактический):

cT = dtcp .

Расчет угла наклона зубьев на инструментальном диаметре:

βw = arctg π t mt .

0

Расчет угла подъема винтовой линии:

θ = arctg cπT ≈ π2 − βw .

Расчет площади проекции контактных линий: SK = π (0,2 dcp2 + 2 e2 ).

Расчет длины линии контакта РО:

LK = k (z1  t 2 + π 2 DPO2 + T ).

t 2 + π 2 DPO2 + T ).

(8.59)

(8.60)

(8.61)

(8.62)

(8.63)

Расчет числа шагов РО. Число шагов выбирают по допустимому межвитковому перепаду давления [РК]

|

1 |

|

P |

|

|

(8.64) |

k = |

|

|

|

|||

z |

[P |

|

||||

|

] + z2 |

|||||

|

1 |

|

K |

|

|

|

и округляют до числа, кратного 0,1.

При расчетах можно принять [РК] = 0,4÷0,5 МПа.

При проектировании РО ВЗД целесообразно иметь k ≥ 2 .

73

vk.com/club152685050 | vk.com/id446425943

Перепад давления Р принимают равным Pмах перепада давления в

двигателе с учетом момента МТ , при котором происходит остановка ВЗД.

Расчет длины рабочих органов:

L = k T . |

(8.65) |

Если L превышает максимально допустимое значение [L], ограниченное техническими возможностями изготовителя РО (обычно с этим сталкиваются при высоком заданном крутящем моменте), то необходим переход на секционную конструкцию РО.

Расчет числа контактных линий, отделяющих вход от выхода:

Λmin = (k −1) z1 + 1; Λmax = (k −1) z1 + 2 . |

(8.66) |

||

Расчет межвиткового перепада давления: |

|

||

P = |

P |

. |

(8.67) |

|

|||

K |

Λ |

|

|

|

|

||

Расчет максимальной скорости скольжения РО: |

|

||

ν ск. max = 2π n e [z2 (c0 + 1) + ce + ξ ]. |

(8.68) |

||

Для ограничения износа РО скорость скольжения не должна превышать 2 м/с.

8.8.2. Гидравлический расчет промывки скважин при бурении с ВЗД

Определение требуемого расхода промывочной жидкости. Расход жидкости Q определяется из трех условий: необходимой скорости восхо-

дящего потока в кольцевом пространстве для выноса выбуренной породы (шлама) ν кп ; очистки забоя от шлама Qзаб ; характеристик ВЗД Qзд .

Определение скорости восходящего потока ν кп при бурении наклонно направленных скважин с зенитным углом φ более 30°:

|

5000 |

|

|

600η + τ 0 |

|

2,52 |

|

|

ν кп = |

|

|

|

|

|

, |

(8.69) |

|

ρ(330η + τ 0 )(2 |

− sinϕ ) |

300η + τ 0 |

|

|||||

|

|

|

||||||

где ρ ,η ,τ 0 – соответственно плотность (кг/м3), пластическая вязкость

(Па∙с) и динамическое напряжение сдвига (Па) бурового раствора.

При бурении вертикальных участков и зенитном угле φ менее 30° можно принять:

νкп ≈ 1м/ с– при бурении под эксплуатационную колонну;

νкп ≈ 0,3 ÷ 0,5м/ с– при бурении под кондуктор.

При бурении участков с зенитным углом φ более 60°:

ν кп = 25 |

τ 0 |

. |

(8.70) |

|

|||

|

ρ |

|

|

74

vk.com/club152685050 | vk.com/id446425943

Определение необходимого расхода бурового раствора с учетом ν кп :

Qкп =ν кп fкп , |

(8.71) |

где fкп – площадь поперечного сечения кольцевого пространства скважины

f |

кп |

= 0,785(D2 |

− D2 |

). |

(8.72) |

|

д |

бк |

|

|

Расход жидкости для очистки забоя определяется по формуле:

Q |

= аπ |

4 |

D2 |

, |

(8.73) |

заб |

|

д |

|

|

|

|

|

|

|

где а – коэффициент, имеющий размерность скорости и принимаемый для

бурения с ВЗД равным 0,7 |

м/с. |

После определения |

Qкп и Qзаб предварительно выбирается ВЗД, |

имеющий соответствующий расходQзд .

В конечном результате в качестве требуемого расхода жидкости Q выбирается среднее значение из вышеуказанного ряда: Qкп , Qзаб , Qзд .

8.8.3.Расчет характеристик двигателя и параметров бурения (корректировка проведенных ранее расчетов с учетом эксплуатационных возможностей ВЗД)

Определение частоты двигателя в режиме максимальной мощности (V –объем камер РО, выбирается из табл. 8.19 с учетом ранее рассчитанных геометрических параметров РО, а значение расхода Q выбирается по максимальному значению из ряда Qкп , Qзаб , Qзд ):

n = |

60 Q ηоб . |

(8.74) |

|

V |

|

Таблица 8.19 Сравнение показателей ВЗД при различных коэффициентах формы

винтовой поверхности

сТ |

е, мм |

V, л |

z2 |

Т, мм |

L, мм |

k |

σH, МПа |

w, м/с |

νск, м/с |

5,5 |

2,5 |

13,7 |

19 |

720 |

1044 |

1,5 |

5,3 |

22,8 |

1,2 |

6,0 |

3,5 |

13,7 |

13 |

770 |

1265 |

1,6 |

4,5 |

16,7 |

1,1 |

6,5 |

4,5 |

14,4 |

10 |

836 |

1520 |

1,8 |

4,2 |

13,9 |

1,1 |

7,0 |

5,5 |

14,4 |

8 |

882 |

1764 |

2,0 |

3,8 |

11,8 |

1,1 |

7,5 |

6,0 |

14,6 |

7 |

944 |

2006 |

2,1 |

3,5 |

11,0 |

1,1 |

8,0 |

6,5 |

14,4 |

6 |

1015 |

2320 |

2,3 |

3,3 |

10,1 |

1,0 |

8,5 |

7,5 |

14,2 |

5 |

1068 |

2670 |

2,5 |

3,0 |

8,9 |

1,0 |

9,0 |

7,5 |

15,0 |

5 |

1134 |

2835 |

2,5 |

3,0 |

9,4 |

1,0 |

9,5 |

8,5 |

14,0 |

4 |

1195 |

3346 |

2,8 |

2,6 |

8,0 |

1,0 |

|

|

|

|

|

|

|

|

|

75 |

vk.com/club152685050 | vk.com/id446425943

Продолжение табл. 8.19

10,0 |

8,5 |

14,7 |

4 |

1260 |

3528 |

2,8 |

2,6 |

8,4 |

1,0 |

10,5 |

8,5 |

15,5 |

4 |

1325 |

3710 |

2,8 |

2,2 |

8,8 |

1,0 |

11,0 |

10,0 |

13,8 |

3 |

1392 |

4524 |

3,3 |

2,2 |

7,0 |

0.9 |

11,5 |

10,0 |

14,4 |

3 |

1456 |

4732 |

3,3 |

2,2 |

7,3 |

0,9 |

12,0 |

10,0 |

15,0 |

3 |

1520 |

4940 |

3,3 |

2,2 |

7,6 |

0,9 |

Определение рабочего перепада давления Рр в двигателе с учетом момента сопротивления вращению долот Мс – условно принимая прямую зависимость давления Рр от Мс, при котором Мс = f(G,Fот, n):

P |

= 2π Мс ; |

(8.75) |

р |

V ηГМ |

|

|

|

|

Гидромеханический КПД принимают ηГМ = 0,5, т.е. расчет ведется |

||

для рабочего режима гидродвигателя с КПД η =ηо , ηГМ = 0,4. |

|

|

Mc = Moc + M рад. |

(8.76) |

|

где Moc , M рад – моменты сил сопротивления, соответственно при разруше-

нии горной породы под действием осевой силы и при фрезеровании стенки скважины под действием радиальной силы.

M oc = M уд Gд ; |

(8.77) |

M рад = 0,5Dд f Fот , |

(8.78) |

гдеM уд – удельный момент долота; Gд – нагрузка на долото (согласно контрольному заданию); f – коэффициент трения долота о стенки скважины;

Fот – отклоняющая сила на долоте в зависимости от искривления скважины.

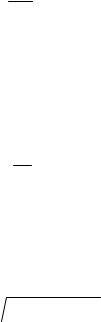

Удельный момент долота M уд и f выбирается по номограмме рис.

8.29 и табл. 8.20, 8.21 в зависимости от типа (принцип действия долота) диаметра долота и частоты вращения.

|

|

М |

уд |

− Q |

l |

ц |

sin (φ + β ) |

|

||

Fот = |

|

|

н |

|

|

|

, |

(8.79) |

||

|

|

|

|

|

Lн |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

где Qн – сила тяжести |

шпинделя и |

долота в |

буровом растворе, Н; |

|||||||

Qн = Gшп q , Н; Gшп – вес шпинделя, Н; q – коэффициент, учитывающий силу Архимеда; Lн, l ц – расстояние долота и расстояние от центра тяжести

76

vk.com/club152685050 | vk.com/id446425943

шпинделя до плоскости изгиба; ϕ – зенитный угол, град.; β |

– угол между |

||||

осью скважины и долота, град. (рис. 8.30). |

|

|

|||

β = arctg |

Dд − D |

|

, град. |

(8.80) |

|

2 L |

|||||

|

|

|

|||

Рис. 8.29. Номограмма для выбора рациональных режимных параметров бурения ВЗД

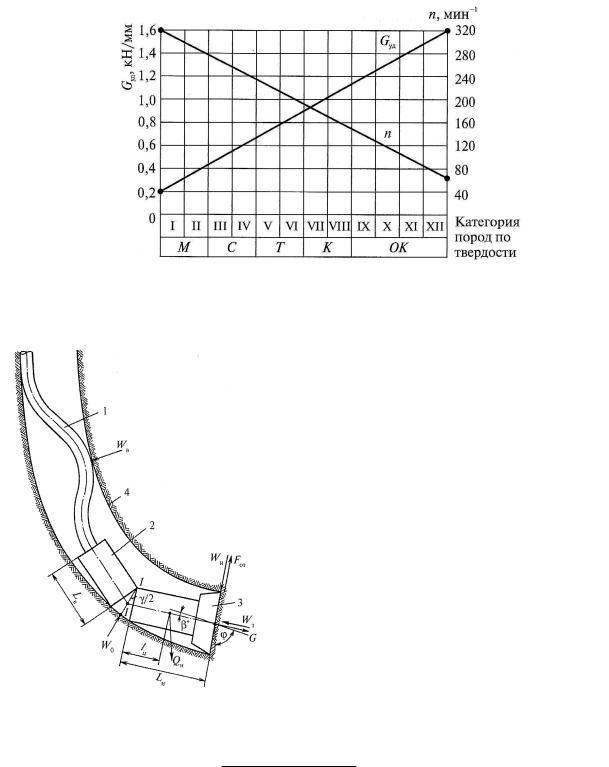

Рис. 8.30. Схема действия сил в системе «бурильная колонна (БК) – ВЗД

– долото»: 1 – БК; 2 – ВЗД; 3 – долото; 4 – скважина; G – осевая нагрузка; R – усилие прижатия колонны; Fот – отклоняющая сила; Wз – реакция забоя; W0, Wн, Wв – реакция стенок скважины; ϕ – зенитный угол; β * –

угол между осями скважины и долота; γ – угол перекоса осей скважины сек-

ций двигателя

Тормозная осевая нагрузка, при которой происходит остановка ВЗД (ω = 0), определяется из уравнения

G = |

[МТ − 0,5 fDД FОТ ], |

(8.81) |

T |

Муд |

|

где МТ – тормозной (стендовый) момент на валу двигателя, Нм.

77

vk.com/club152685050 | vk.com/id446425943

Таблица 8.20 Моментоемкость и коэффициент трения трехшарошечных долот

Тип долота |

Муд, Н·м/кН |

ƒ |

М |

13–16 |

0,45 |

МС |

11–14 |

0,35 |

С |

8–11 |

0,30 |

Т |

6–7 |

0,23 |

К,ОК |

5–6 |

0,18 |

Таблица 8.21 Моментоемкость и коэффициент трения фрезерных и алмазных долот

Диаметр долота, мм |

Муд, Н·м/кН |

ƒ |

|

Фрезерные |

|

188 – 214 |

24–28 |

0,50 |

267 – 292 |

33–36 |

0,50 |

|

Алмазные |

|

188 – 214 |

20–24 |

0,42 |

267 – 292 |

28–32 |

0,42 |

Определение максимального перепада давления в двигателе с учетом момента МТ , при котором происходит остановка ВЗД:

Pмах = 2π МТ . (8.82)

V ηГМ

Причем максимальное значение MТ принимается по ранее выбран-

ному типу ВЗД.

Определение максимального момента на валу двигателя с учетом максимального давления:

M max = 0,159 Pmax V0 ηГМ . |

(8.83) |

Определение эффективного момента на валу двигателяM эф и мощности NЭФ с учетом отработки ВЗД в условиях скважины от 20 до 80 ч. (причем снижение коэффициента напрямую связано с временем отработки):

M эф = (0,1 0,085) Pmax V0 ηГМ . |

(8.84) |

|||

NЭФ = |

M эф n |

, |

(8.85) |

|

|

||||

9554 |

||||

|

|

|

||

где ηоб и ηГМ − расчётные значения объёмного и гидромеханического КПД соответственно. Для расчётов можно принимать: ηоб = 0,75…0,8;

78