технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

вал стенда тормозится электромеханическим тормозным устройством. Приборы фиксируют и записывают следующие параметры: расход промывочной жидкости Q, давление перед турбиной P1, давление после турбины P2, частоту вращения вала n, усилие торможения, которое пересчитывается в крутящий момент M. В результате определяются экспериментальные зависимости крутящего момента и перепада давления (разности давлений перед турбиной и после турбины) от частоты вращения. Зависимости мощности и КПД определяются расчетным путем.

Энергетическую характеристику турбобура также определяют экспериментально при испытаниях собранного турбобура на специальном буровом стенде. Этот стенд представляет собой буровую установку, оснащенную специальным забоем, по которому работает буровое долото, присоединенное к выходному валу турбобура. В качестве забоя могут использоваться блоки различных горных пород – от гранита до мрамора, а также специально изготовленные стальные и свинцовые заготовки, имитирующие твердые и мягкие породы. Осевая нагрузка передается на корпус турбобура и на долото. Промывочная жидкость, которая может представлять собой как техническую воду, так и буровой глинистый раствор, закачивается в турбобур буровыми насосами. В результате испытаний определяются экспериментальные зависимости крутящего момента, осевой нагрузки и перепада давления от частоты вращения долота.

Энергетическая характеристика турбобура отличается от энергетической характеристики турбины на величины потерь:

–крутящего момента, в результате трения в осевой и радиальных опорах шпинделя и турбинных секций, в уплотнительных элементах вала шпинделя, между ободами и ступицами турбин, а также в результате эрозионного и механического износа проточной части турбины;

–перепада давления при протекании бурового раствора в переходах между секциями и в полумуфте шпинделя.

Указанные потери снижают тормозной момент, максимальные частоту вращения, мощность и КПД и увеличивают перепад давления на турбобуре. При практических расчетах характеристики нового (неизношенного) турбобура допускается не учитывать энергетические потери изза трения для рабочего режима, т.к. серийные турбобуры обычно работают в зоне, близкой к разгрузке осевой опоры, где эти потери не являются определяющими.

На величину энергетических потерь влияет износ турбин. Основные параметры характеристики турбины уменьшаются при увеличении радиального зазора между ротором и статором турбины. Потери крутящего момента от эрозионно-механического износа проточной части турбин в основном зависят от условий эксплуатации турбобура, времени его работы, а также от типа установленной в нем турбины. Ориентировочно их величина может составлять около 10 % от значения крутящего момента и частоты вращения после 400–500 ч работы.

19

vk.com/club152685050 | vk.com/id446425943

Потери давления в трехсекционном турбобуре при использовании в качестве бурового раствора технической воды плотностью 1000 кг/м3

ирасходе 20 л/с определены экспериментально и составляют:

–для турбобуров диаметром 240 мм: 0,2 МПа;

–для турбобуров диаметром 195 мм: 0,4 МПа;

–для турбобуров диаметром 164 и 172 мм: 0,7 МПа.

Для других значений плотности и расхода бурового раствора, а так-

же иного количества турбинных секций указанные величины следует пересчитать по вышеприведенным формулам (8.12). При расчетах характеристик турбобуров потери давления необходимо учитывать путем увеличения перепада давления на турбинах на величину потерь..

Кроме указанных энергетических потерь на параметры характеристики турбобура могут также влиять случайные факторы:

–некачественное изготовление (литье) турбин;

–повышенная кривизна валов и корпусов турбобура;

–неправильная сборка турбобура.

Определить интегральную величину случайных энергетических потерь в турбобуре весьма затруднительно, поэтому проектирование характеристик турбобуров, как правило, проводится без их учета. Проектировщик и технолог по бурению должны принять меры по максимальному снижению влияния случайных факторов на характеристику турбобура.

8.3.3. Основные типы турбин

Все турбины, применяемые в современных турбобурах, являются турбинами осевого типа. Это означает, что вход и выход потока жидкости происходит вдоль оси турбины. Конструктивно все турбины турбобуров состоят из двух деталей – статора и ротора (см. рис. 8.1). Статор и ротор имеют утолщенную часть, называемую ступицей, и проточную часть, в которой по радиусам установлены лопатки, называемую венцом или лопаточным аппаратом турбины. Ступени турбины собираются на валу турбобура в пакеты по 100–120 шт. и закрепляются (стягиваются) по ступицам ротора специальной гайкой. Затем вал с закрепленными ступенями устанавливается в корпус турбинной секции турбобура и стягивается по ступицам статора. Установочные размеры ступиц всех турбин одного габаритного размера, как правило, одинаковы.

Главное различие между типами турбин состоит в разных профилях их лопаток. Лопатки всех турбин конструируются таким образом, чтобы их профили обтекались потоком жидкости с минимальными гидродинамическими потерями. Поэтому различие в профилях сводится в основном к разнице значений и направлений конструктивных углов входа и выхода лопаток.

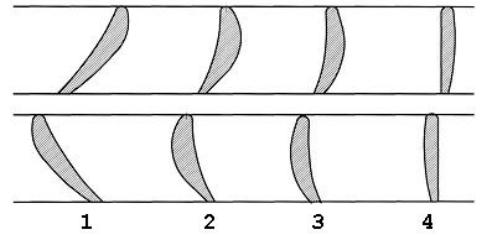

В зависимости от конструктивного угла входной части лопаток различают три основных типа турбин (рис. 8.5):

20

vk.com/club152685050 | vk.com/id446425943

–турбины высокоциркулятивного типа, у которых лопатки статора и ротора имеют серповидный профиль;

–турбины нормальноциркулятивного (или нормального) типа, у которых входная часть профиля лопатки направлена по оси турбины, а выходная часть – под углом;

– |

турбины низкоциркулятивного типа, у которых лопатки статора |

|

и ротора имеют почти плоский профиль. |

Рис. 8.5. Профили лопаток турбин разных типов

21

vk.com/club152685050 | vk.com/id446425943

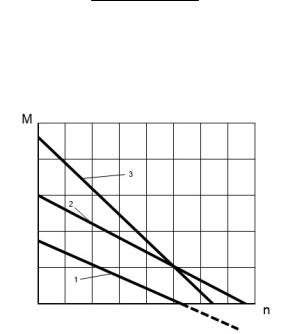

Угол входной части лопаток определяет величину перепада давления на турбине, а также влияет на форму линии давления. У турбин нормального типа, угол входа которых равен нулю, перепад давления не зависит от режима ее работы. У турбин высокоциркулятивного или низкоциркулятивного типов перепад давления изменяется при изменении частоты вращения (см. рис. 8.4 б). В технической литературе принято называть турбины нормального типа турбинами с горизонтальной линией давления, турбины высокоциркулятивного типа – турбинами с падающей к тормозу линией давления, турбины низкоциркулятивного типа – турбинами с возрастающей к тормозу линией давления. Последний тип турбины также может называться пропеллерным.

Конструктивный угол выходной части лопаток влияет на основные энергетические показатели турбины – крутящий момент и частоту вращения. Чем больше этот угол по отношению к оси, тем быстроходнее турбина и, соответственно, выше развиваемый ею крутящий момент (рис. 8.6).

Рис. 8.6. Профили лопаток турбин разной быстроходности: 1 – наиболее быстроходная турбина;

2 – турбина средней быстроходности; 3 – тихоходная турбина; 4 – турбина нулевой быстроходности – гидротормоз ГТ

Обычно в турбобурах используют турбины симметричного типа, у которых профиль лопаток ротора является зеркальным отражением профиля лопаток статора. Это считается наиболее правильным, потому что в статоре и роторе этих турбин срабатывается одинаковый по величине перепад давления. Однако существуют и асимметричные турбины с разными профилями и числом лопаток у статора и у ротора (см. рис. 8.5). В зависимости от формы профилей перепад давления в статоре может значительно превышать перепад давления в роторе, но может – и наоборот.

В стандартных турбобурах обычно устанавливаются турбины одного типа. Энергетически это наиболее выгодный вариант, т.к. он обеспечивает минимальные затраты давления промывочной жидкости при создании

22

vk.com/club152685050 | vk.com/id446425943

заданной характеристики турбобура. Однако в некоторых случаях практики бурения требуется изменить режимные параметры в ту или иную сторону, а турбины соответствующего типа или не находится, или она просто не существует. Эта задача может быть решена путем установки в одном турбобуре двух типов турбин разной быстроходности, но одинакового габаритного размера. В этом случае менее быстроходная турбина является тормозом по отношению к более быстроходной турбине. Результирующие параметры такого турбобуразависят от параметров каждого типа турбин и их количества.

Суммарный крутящий момент на валу турбобура образуется в результате сложения моментов, развиваемых каждым типом турбины. Аналогично формируется суммарный перепад давления на турбобуре. Результирующая частота вращения определяется как средневзвешенная величина между частотами вращения применяемых типов турбин, причем весовой единицей служит количество ступеней турбин Z каждого типа. В частности, при использовании в турбобуре двух типов турбин, различающихся по быстроходности, результирующие параметры энергетической характеристики определяются по формулам:

Тормозной момент

M S = M1Z1 + M 2 Z2 ,

Перепад давления

PS = P1Z1 + P2 Z2 ,

Частота вращения на холостом режиме

nS = (nX1(Z1 + nX 2)Z2 ) , Z1 + Z2

(8.13)

(8.14)

(8.15)

где индексы 1 и 2 относятся соответственно к турбинам 1-го и 2-го типов. Характеристика турбобура, собранного с двумя типами турбин, раз-

личающихся по быстроходности, показана на рис. 8.7.

Рис. 8.7. Моментная характеристика турбобура, собранного с турбинами двух типов: 1 – турбина тихоходного типа; 2 – турбина быстроходного типа; 3 – суммарная характеристика;

M – крутящий момент; n – частота вращения

23

vk.com/club152685050 | vk.com/id446425943

Еще одним вариантом комбинирования двух разных типов турбин в турбобуре является сочетание турбины и ступеней гидродинамического торможения. Ступень гидродинамического торможения (ГТ) представляет собой турбину, у которой лопатки статора и ротора являются прямыми (не изогнутыми) и направленными в одну сторону (см. рис. 8.6). Наибольшее распространение получили ступени ГТ с прямыми лопатками, направленными по оси турбины. Понятно, что при протекании промывочной жидкости в ступенях с таким профилем лопаток крутящий момент в них не создается. По существу, ступени гидродинамического торможения представляют собой частный случай турбины с нулевыми значениями энергетических параметров – эффективного напора, крутящего момента и частоты вращения. Перепад давления на ступенях ГТ создается только за счет трения жидкости о стенки каналов.

Частота вращения вала турбобура со ступенями ГТ определяется по формуле

n1 = |

|

n |

|

|

, |

(8.16) |

|

|

|

Z |

|

|

|||

|

1 |

+ ϕ |

|

ГТ |

|

|

|

Z |

|

||||||

|

|

|

|

|

|||

где n1, n – частота вращения вала турбобура соответственно при использовании ступеней ГТ и без ступеней ГТ;

Zгт, Z – количество ступеней ГТ и турбины;

φ – коэффициент торможения; для серийно выпускаемых ступеней ГТ φ = 0,9…1,0; в опытных конструкциях величина φ была повышена до

1,25.

Перепад давления на ступенях ГТ практически не зависит от режима работы турбобура и определяется по эмпирической формуле:

PГТ = ζQ2 ρZГТ , |

(8.17) |

где ζ – коэффициент гидравлического сопротивления ступени ГТ, для ступени диаметром 240 мм ζ = 0,003; для ступени диаметром 195 мм ζ = 0,0065.

Ступени гидродинамического торможения являются весьма эффективным средством снижения частоты вращения вала турбобура без потери максимального значения крутящего момента. Однако для их размещения в турбобуре требуется существенно увеличить количество турбинных секций, что не всегда является целесообразным.

При комбинировании разных типов турбин в одном турбобуре для получения требуемой характеристики необходимо помнить, что использование двух (и более) типов турбин, так же как турбины и гидротормоза, собранных на одном валу, энергетически менее выгодно, чем применение одного (оптимального) типа турбины в том же количестве ступеней. В каждом конкретном случае перепад давления на турбине оптимального типа всегда будет ниже, чем тот, который получается при сочетании турбин разных типов или турбины и ступеней ГГ. Однако такую «оптимальную»

24

vk.com/club152685050 | vk.com/id446425943

турбину для каждого случая бурения необходимо специально спроектировать и изготовить. А наличие, например, двух типов турбин – тихоходной и быстроходной – позволяет получать приемлемую характеристику турбобура и, в случае необходимости, оперативно ее изменять.

8.4. Конструкции и характеристики турбобуров

8.4.1. Односекционные турбобуры

Односекционные турбобуры предназначены для бурения верхних интервалов вертикальных и наклонно направленных скважин, а также для комплектации реактивно-турбинных буров (РТБ), используемых для проходки скважин и шахтных стволов диаметром более 394 мм.

Односекционными принято считать турбобуры, состоящие из одной турбинной секции. Они выпускаются как в шпиндельном (турбобур ТВ1240), так и в безшпиндельном (турбобур Т12РТ-240) исполнении.

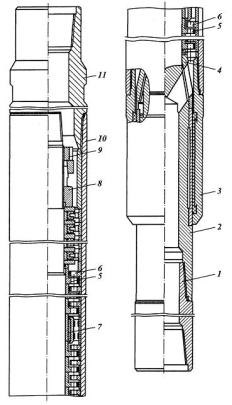

Односекционный турбобур (рис. 8.8), состоит из двух длинномерных деталей – корпуса и вала.

Рис. 8.8. Односекционный турбобур:

1 – переводник вала; 2 – вал; 3 – ниппель; 4 – упор; 5 – ротор; 6 – статор; 7 – опора средняя; 8 – гайка роторная; 9 – контргайка; 10 – корпус; 11 – переводник верхний

Технические параметры и энергетические характеристики односекционных турбобуров представлены в табл. 8.1.

25

26

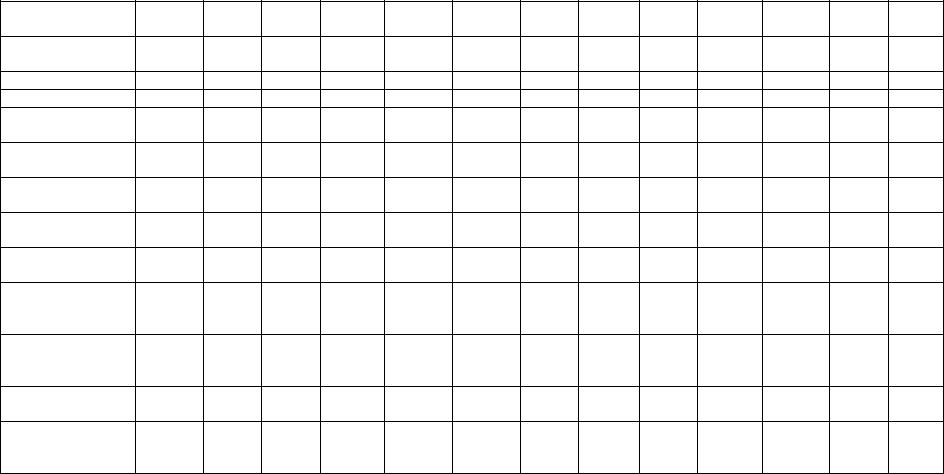

Таблица 8.1

Технические характеристики турбобуров

Характеристики |

3ТСШ1- |

ТПСА7Ш |

А7ГТШ |

3ТСШ1- |

3ТСШ1- |

Т1-195 Т12РТ- |

А9Ш |

А9ГТШ |

3ТСШ1- |

Т1-240 ТВ1- |

|||

турбобура |

172 |

172 |

|

|

195 |

195АТЛ |

|

240 |

|

|

240 |

|

240 |

Наружный диа- |

172 |

172 |

195 |

195 |

195 |

195 |

195 |

240 |

240 |

240 |

240 |

240 |

240 |

метр, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина, м |

25,4 |

26,3 |

17,6 |

24,9 |

25,7 |

25,7 |

25,5 |

8,2 |

16,7 |

23,3 |

23,3 |

23,7 |

8,2 |

Масса, кг |

3530 |

3325 |

3135 |

4425 |

4790 |

4800 |

4810 |

2017 |

4605 |

6125 |

5975 |

6200 |

2000 |

Диаметры долот, |

190,5– |

190,5– |

215,9– |

215,9– |

215,9– |

215,9– |

215,9– |

269,9– |

269,9– |

269,9– |

269,9– |

269,9– |

269,9– |

мм |

215,9 |

215,9 |

244,5 |

244,5 |

244,5 |

244,5 |

244,5 |

393,7 |

393,7 |

393,7 |

393,7 |

393,7 |

393,7 |

Кол-во шпиндель- |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

1 |

1 |

ных секций, шт. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Кол-во турбинных |

3 |

3 |

2 |

3 |

3 |

3 |

3 |

1 |

2 |

3 |

3 |

3 |

1 |

секций, шт. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Кол-во ступеней |

336 |

426 |

230 |

230/115 |

330 |

330 |

435 |

104 |

220 |

210/105 |

315 |

348 |

132 |

турбины/ГТ, шт. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход бурового |

25 |

25 |

30 |

30 |

35 |

25 |

35 |

55 |

45 |

45 |

45 |

45 |

55 |

раствора, л/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения |

1250 |

900 |

1050 |

700 |

900 |

1250 |

960 |

1500 |

900 |

600 |

1100 |

950 |

1000 |

на холост. реж., |

|

|

|

|

|

|

|

|

|

|

|

|

|

об/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращ. на |

625 |

450 |

525 |

350 |

450 |

625 |

480 |

750 |

450 |

300 |

550 |

475 |

500 |

реж. макс. мощно- |

|

|

|

|

|

|

|

|

|

|

|

|

|

сти, об/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тормозной момент, |

3550 |

3500 |

3750 |

3750 |

4000 |

4250 |

5700 |

5100 |

6100 |

6100 |

9100 |

10000 |

3700 |

Н.м |

|

|

|

|

|

|

|

|

|

|

|

|

|

Перепад давления |

8,8 |

6,5 |

7,8 |

8,5 |

5,5 |

6,9 |

8,5 |

5,5 |

7,0 |

8,0 |

10,0 |

10,5 |

3,5 |

на реж. макс. мощ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ности, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания. Энергетические параметры турбобуров даны при плотности бурового раствора 1000 кг/м³ (техническая вода). ГТ – ступени гидродинамического торможения.

com/id446425943.vk | com/club152685050.vk

vk.com/club152685050 | vk.com/id446425943

На валу турбобура устанавливаются роторы турбины и вращающиеся детали радиальных и осевых опор (втулки средних опор, диски и кольца резинометаллической пяты, втулки нижней опоры). Детали на валу закрепляются гайкой с конической резьбой. В корпусе турбобура с помощью резьбового ниппеля закрепляются невращающиеся детали турбобура – статоры турбины, средние (радиальные) опоры и подпятники. Закрепление деталей по валу и корпусу турбобура осуществляется путем сжатия пакетов этих деталей осевым усилием порядка 800 кН. Понятно, что вал и корпус турбобура испытывают при этом напряжение растяжения. Это усилие необходимо для того, чтобы создать момент трения между сжатыми деталями, превышающий тормозной момент турбобура не менее чем в 2 раза. Такое фрикционное крепление деталей турбины и опор в турбобуре гарантирует от проворота систем статора и ротора в процессе работы.

Собранные таким образом детали представляют собой две сжатые системы, в поперечном разрезе напоминающие две гребенки, вставленные друг в друга. При этом детали осевой опоры соприкасаются между собой, а лопатки статоров и роторов ступеней турбины имеют между собой осевой зазор, называемый люфтом турбины. Распределение осевого зазора турбины (положение ротора относительно статора) обеспечивается регулировочным кольцом, установленным между подпятником осевой опоры и статором турбины.

В процессе работы турбобура детали осевой опоры изнашиваются и между ними образуется зазор – люфт осевой опоры. Из-за появления люфта в осевой опоре положение ротора турбины относительно статора изменяется, и когда этот люфт достигнет критических значений, может произойти соприкосновение (посадка) лопаток статора и ротора. В результате такого контакта турбина может выйти из строя, и турбобур откажет в работе. Чтобы не допустить этого, в процессе эксплуатации турбобура величину осевого люфта постоянно контролируют.

8.4.2. Секционные шпиндельные турбобуры

Секционные шпиндельные турбобуры являются наиболее распространенным типом гидротурбинного забойного двигателя, применяемого для бурения скважин. В настоящее время преимущественное распространение получила унифицированная конструкция турбобура с раздельным размещением в секциях турбинных и опорных узлов, которое благоприятно отражается на показателях надежности, упрощает монтаж и ремонтные работы (рис. 8.9). Раздельное размещение в секциях турбины и осевой опоры позволяет при эксплуатации заменять быстроизнашивающиеся детали непосредственно на буровой путем замены шпиндельной секции.

В турбинных секциях устанавливают ступени турбины (статоры

ироторы) и равномерно распределенные по длине вала радиальные

27

vk.com/club152685050 | vk.com/id446425943

(средние) опоры с втулками. Обычно в одной турбинной секции устанавливается 110–120 ступеней турбин и 4 средние опоры. В шпиндельной секции устанавливают пакет осевой опоры и две радиальные опоры с втулками. Как в турбинных, так и в шпиндельных секциях таких турбобуров применено фрикционное крепление деталей, устанавливаемых на валах и корпусах, реализуемое путем их осевого сжатия с помощью конических резьбовых соединений.

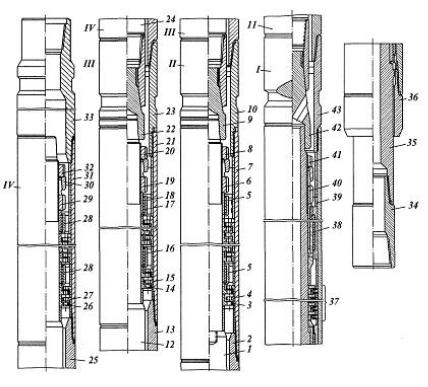

Рис. 8.9. Секционный шпиндельный турбобур:

I – шпиндель; II – секция нижняя; III – секция средняя; IV – секция верхняя. 1 – вал нижней секции; 2, 13, 25 – переводники; 3, 14, 26 – ротор;

4, 15, 27 – статор; 5, 16, 18, 28 – опора средняя; 6, 19, 29 – гайка роторная; 7, 21, 31 – корпусы секций;

8, 20, 32, 41 – контргайка; 9, 22, 42 – полумуфта нижняя; 10, 23, 43 – переводник корпуса; 12 – вал средней секции;

17 – втулка средней опоры; 33 – переводник верхний; 24 – вал верхней секции; 30 – колпак; 34 – переводник вала; 35 – вал шпинделя;

36 – ниппель; 37 – осевая опора; 38 – радиальная опора; 39 – втулка корпуса; 40 – гайка шпинделя

Корпусы секций соединяются между собой также при помощи резьбовых соединений, а валы – с помощью конусно-шлицевых полумуфт. Использование таких соединений обеспечивает стабилизацию осевого взаиморасположения валов соединяемых секции в условиях вибраций.

28