технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

Принцип унификации предусматривает возможность использования в турбобуре турбин одного диаметрального габарита и осевых опор любого необходимого по условиям бурения типа. В турбинной секции наряду с активной турбиной могут устанавливаться ступени гидродинамического торможения ГТ.

Технические параметры и энергетические характеристики секционных шпиндельных турбобуров представлены в табл. 8.1. Стандартные секционные шпиндельные турбобуры обычно состоят из одной шпиндельной секции длиной около 3,5 м и двух-трех турбинных секций длиной каждая по 8 м. Общая длина трехсекционного турбобура – около 28 м. В практике бурения применялись и многосекционные турбинные сборки, когда турбобуры имели четыре, пять или шесть турбинных секций. Общая длина таких турбобуров превышала 50 м.

Распределение и регулировка осевого зазора турбины (положение ротора относительно статора) в секционных шпиндельных турбобурах аналогичны распределению и регулировке зазоров в односекционных машинах. Однако при сборке этих турбобуров, особенно в многосекционных вариантах, следует учитывать влияние дополнительных осевых деформаций и погрешностей.

8.4.3. Турбобуры-отклонители

Для строительства наклонно направленных и горизонтальных скважин необходимо пробурить ствол в соответствии с проектным профилем, который обычно представляет собой кривую линию в трехмерном пространстве. При реализации проектного профиля возникает необходимость изменить траекторию ствола и направить его в заданном направлении. Искривление ствола скважины обеспечивается специальными компоновками низа бурильной колонны (КНБК), вызывающими постоянно действующую на долото отклоняющую силу, перпендикулярную к оси скважины. Отклоняющая сила возникает в результате появления момента упругих сил из-за искусственного искривления одного из элементов КНБК. При бурении скважин гидравлическими забойными двигателями таким элементом обычно является сам забойный двигатель, называемый отклонителем.

Первыми забойными двигателями-отклонителями были односекционные турбобуры. Непосредственно над корпусом турбобура устанавливались изогнутая толстостенная бурильная труба или переводник с пересекающимися осями концевых резьбовых соединений. Эти компоновки и сегодня применяются при турбинном бурении наклонно направленных скважин.

Величина отклоняющей силы зависит от жесткости элементов КНБК и от расстояния между долотом и местом создания момента упругих сил, т.е. от места искривления или перекоса. Чем это расстояние меньше, тем больше будет отклоняющая сила на долоте. Поэтому применение односекционных турбобуров длиной около 9 м не всегда позволяет получать

29

vk.com/club152685050 | vk.com/id446425943

достаточное отклоняющее усилие для интенсификации темпа набора зенитного угла. Для решения этой задачи разработаны специальные турбо- буры-отклонители типа ТО и шпиндели-отклонители типа ШО.

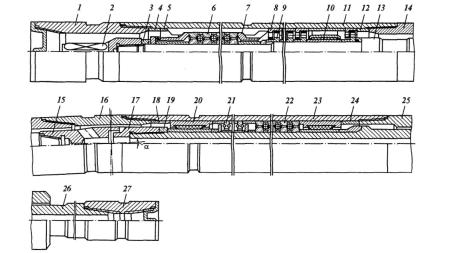

Турбобур-отклонитель ТО (рис. 8.10) состоит из турбинной секции и секции отклонителя (шпиндельной секции), соединенных между собой по корпусу с помощью искривленного переводника. Валы секций соединяются между собой одинарным шарниром, позволяющим передавать вращающий момент при их угловом смещении. Турбинная секция выполнена по схеме независимой подвески и имеет упорно-радиальный шарикоподшипник, установленный в верхней части. Благодаря этой схеме шарнир не нагружен осевыми силами.

Рис. 8.10. Турбобур-отклонитель ТО:

1 – переводник; 2, 15 – полумуфты; 3, 4, 12, 18, 19, 24 – кольца регулировочные; 5, 7 – фонари; 6, 22 – упорно-радиальные шарикоподшипники; 8 – статор; 9 – ротор; 10 – опора средняя; 11, 13 – корпус и вал турбинной секции; 14, 16 – соединительный и искривленный переводники; 17 – шарнирноесоединение; 20 – опора нижняя; 21 – пята-сальник; 23, 26 – корпус и вал шпиндельной секции; 25 – гайка ниппельная; 27 – переводник вала

Основные технические характеристики турбобуров-отклонителей ТО представлены в табл. 8.2.

Таблица 8.2 Технические характеристики турбобуров-отклонителей

Характеристики турбобура |

ТО-172 |

ТО2-195 |

ТО2-240 |

Наружный диаметр, мм |

172 |

195 |

240 |

Длина, м |

10,7 |

10,1 |

10,2 |

Масса, кг |

1500 |

1850 |

2595 |

Число ступеней турбины |

109 |

95 |

106 |

30

vk.com/club152685050 | vk.com/id446425943

Продолжение табл. 8.2

Длина нижнего плеча отклонителя, мм |

2000 |

2020 |

2350 |

Присоединительная замковая резьба: |

|

|

|

к долоту (муфта) |

3-117 |

3-117 |

3-152 |

к бурильным трубам (муфта) |

3-147 |

>3-147 |

3-171 |

Расход жидкости (вода), л/с |

25 |

30 |

50 |

Частота вращения на раб. режиме, об/мин |

670 |

660 |

660 |

Крутящий момент на раб. режиме, Нм |

650 |

810 |

2040 |

Перепад давления, МПа |

3,8 |

3,3 |

4,1 |

Шпиндель-отклонитель ШО-195 предназначен для работы в компоновке с одной, двумя или тремя стандартными турбинными секциями от серийных турбобуров 3ТСШ1-195 или А7Ш. Шпиндель состоит из двух узлов, собранных в одном корпусе с помощью искривленного переводника. Два вала шпинделя (верхний и нижний) соединены между собой с помощью двойного шарнира и имеют два упорно-радиальных шарикоподшипника.

8.4.4. Шпиндели турбобуров

Одним из важнейших узлов гидравлического забойного двигателя является его опорный узел, содержащий осевую опору, посредством которой вращающийся вал «подвешивается» в невращающемся корпусе двигателя. У большинства современных конструкций турбобуров опорный узел вынесен в отдельную секцию – шпиндель.

Шпиндель состоит из корпуса и вала. Верхняя часть корпуса шпинделя с помощью конической резьбы соединяется с нижней частью корпуса турбинной секции. Верхний конец вала шпинделя соединяется с нижним концом вала турбинной секции с помощью конусно-шлицевых полумуфт. В средней части шпиндельной секции устанавливается осевая опора, а по краям – радиальные опоры. Кроме того, в шпиндельной секции может быть установлено сальниковое уплотнение вала – с целью уменьшения утечки промывочной жидкости и направления большей части бурового раствора, отработавшего в турбобуре, в промывочные отверстия долота.

Осевая опора является наиболее быстро изнашиваемым узлом турбобура. Срок износа осевой опоры до максимально допустимой величины осевого люфта (5-6 мм) обычно считается главным показателем наработки на отказ забойного двигателя. В современных турбобурах применяются два основных типа осевых опор:

–многоступенчатая резинометаллическая осевая опора скольжения;

–многорядный радиально-упорный шарикоподшипник качения.

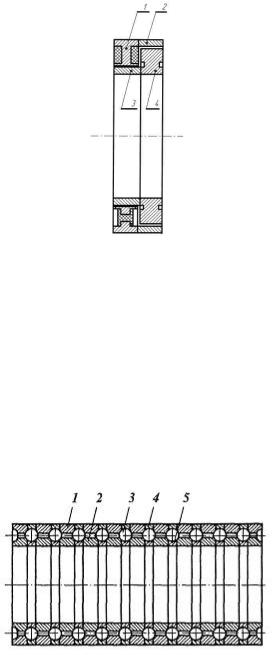

Впоследние годы широкое распространение получила модернизированная осевая резинометаллическая опора, у которой эластичная обкладка

подпятника выполнена заподлицо |

с металлическим остовом, т.н. пята |

с «утопленной» резиной (рис. 8.11). |

|

|

31 |

vk.com/club152685050 | vk.com/id446425943

Рис. 8.11. Резинометаллическая осевая опора с «утопленной» резиной (одна ступень): 1 – подпятник; 2 – кольцо наружное;

3 – кольцо внутреннее; 4 – диск

В этой опоре практически отсутствует продольная и поперечная деформация резиновой обкладки, благодаря чему снижение прочности резины от внутреннего трения и разогрева из-за циклических деформаций значительно замедляется.

Многорядные шарикоподшипники (рис. 8.12) применяются в шпинделях турбобуров, предназначенных для работы с утяжеленными буровыми растворами и при высокой забойной температуре (более 100 °C).

Рис. 8.12. Упорно-радиальная шаровая осевая опора:

1 – кольцо наружное; 2 – кольцо внутреннее; 3 – шар; 4, 5 – проставочные кольца

Осевая опора оказывает существенное влияние на выходную характеристику турбобура. При холостом режиме работы осевая опора нагружена сверху гидравлической силой, возникающей от перепада давления, действующего на турбину, и силой тяжести вала (ротора). С увеличением осевой нагрузки на долото происходит разгрузка осевой опоры от действия силы реакции забоя, направленной снизу вверх. Соответственно, снижается и момент трения в осевой опоре шпинделя. Это продолжается до тех пор, пока силы, действующие сверху вниз и снизу вверх, не уравновесятся.

32

vk.com/club152685050 | vk.com/id446425943

В этот момент осевая опора шпинделя полностью разгружена от осевых сил и момент трения в ней минимален, а теоретически равен нулю. Дальнейшее увеличение осевой нагрузки на долото приводит к превосходству силы реакции забоя над суммой сил от перепада давления и веса вала (ротора). Момент трения в опоре, соответственно, возрастает.

Потери на трение в резинометаллической осевой опоре скольжения превышают потери на трение в шаровой осевой опоре качения. При расчетах характеристики турбобура, имеющего шпиндель с резинометаллической опорой, потери крутящего момента от трения в зависимости от плотности раствора и содержания в нем песка ориентировочно составляют 15– 30 Н∙м на 1 кН суммы гидравлической нагрузки и веса вала. У турбобура, оснащенного шпинделем с шаровой опорой, потери крутящего момента от трения составляют около 10 Н∙м на 1 кН гидравлической нагрузки.

При практических расчетах характеристики нового (неизношенного) турбобура допускается не учитывать потери крутящего момента из-за трения для рабочего режима, т.к. стандартные турбобуры обычно работают в зоне, близкой к разгрузке осевой опоры, где эти потери не являются определяющими.

8.5. Режим турбинного бурения

8.5.1. Рабочий режим турбобура

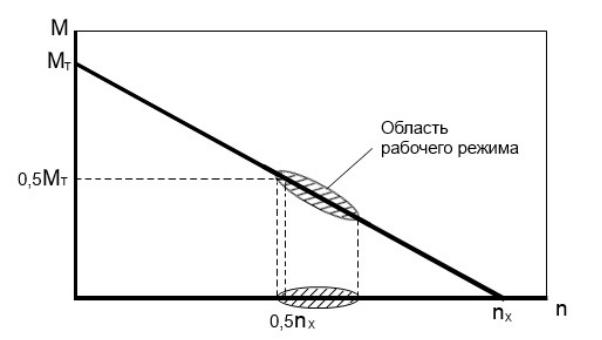

Турбина турбобура обладает так называемой мягкой моментной характеристикой, однако это не означает, что бурение турбобуром может осуществляться на всех режимах – от холостого до тормозного. На практике при увеличении осевой нагрузки и крутящего момента на долоте частота вращения вала турбобура вначале снижается, затем турбобур начинает неустойчиво работать, а потом резко останавливается – «срывается». Частота вращения при этом, как правило, бывает не ниже 0,4nx (рис. 8.13).

«Срыв» турбобура объясняется многими факторами, основными из которых являются: нелинейный рост момента сопротивления на долоте и в опорах турбобура при увеличении осевой нагрузки и снижении частоты вращения, низкочастотные колебания момента сопротивления из-за вибраций и неравномерной подачи бурильного инструмента, перемежаемость разбуриваемых горных пород по твердости.

На устойчивость работы турбобура существенно влияет так называемая крутизна линии моментов, т.е. отношение Mт/nx. Для обеспечения устойчивого низкооборотного режима бурения турбобур должен иметь пониженную частоту вращения на холостом режиме, а запас тормозного крутящего момента должен быть существенно увеличен.

33

vk.com/club152685050 | vk.com/id446425943

Рис. 8.13. Область рабочего режима турбобура: M – крутящий момент; n – частота вращения

Динамическая составляющая осевой нагрузки на долото также оказывает существенное влияние на амплитуду колебаний частоты вращения вала турбобура. Причем это влияние тем больше, чем меньше частота изменения осевой нагрузки и чем меньше момент инерции вращающейся массы вала турбобура. Низкочастотные возмущения могут значительно увеличить амплитуду колебаний частоты вращения и даже привести к остановке турбобура – «срыву».

Рассмотренные факторы способствуют тому, что устойчивая работа турбобура может осуществляться с не менее чем двукратным запасом крутящего момента, т.е. на режимах, располагающихся около режима максимальной мощности и КПД.

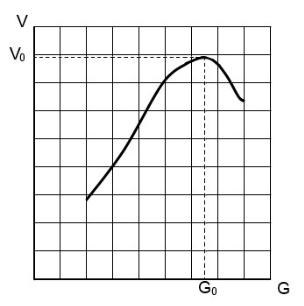

Режим максимальной мощности, соответствующий 0,5Mт и 0,5nx, считается основным рабочим режимом турбобура, так как он обычно совпадает с режимом максимальной механической скорости проходки. Поскольку у турбобура частота вращения связана обратно пропорциональной зависимостью с крутящим моментом и осевой нагрузкой, то при турбинном бурении зависимость механической скорости проходки от осевой нагрузки на долото носит нелинейный характер (рис. 8.14).

Определение максимальной механической скорости проходки при бурении турбобуром проводится экспериментальным методом. За переменный фактор принимается осевая нагрузка на долото, которая в процессе бурения контролируется индикатором веса, а за исследуемый параметр – механическая скорость проходки, определяемая соответствующим прибором. Бурильщик опытным путем определяет то значение осевой

34

vk.com/club152685050 | vk.com/id446425943

нагрузки, при котором турбобур начинает работать в экстремальном (оптимальном) режиме. Основным визуальным фактором, по которому устанавливается этот режим, является темп углубления скважины. Обычно бурильщик ориентируется на максимальное значение углубления ведущей трубы в единицу времени. Бурение ведется при постоянных значениях – уровнях – осевой нагрузки на долото с шагом 20–30 кН. Для каждого уровня определяется механическая скорость проходки. Выбор значений нагрузки осуществляется таким образом, чтобы получить перегиб кривой механической скорости проходки (см. рис. 8.14). Точка перегиба Go приблизительно соответствует экстремальному (оптимальному) режиму работы турбобура.

Рис. 8.14. Зависимость механической скорости проходки V от осевой

нагрузки на долото G при турбинном бурении

После запуска турбобура над забоем скважины буровики стараются нагружать турбобур таким образом, чтобы вывести его на рабочий режим, ориентируясь только на темп углубления ведущей трубы. Когда этот темп становится максимальным, увеличение осевой нагрузки прекращают и дальнейшее бурение продолжается при ее установившемся значении. При этом считается, что турбобур работает в рабочем режиме, т.е. при 0,5Mт и 0,5nx.

Если в процессе бурения при рабочей осевой нагрузке происходит внезапная остановка турбобура, то бурильщик вынужден приподнять турбобур от забоя, дать ему вновь запуститься и повторить операцию вывода турбобура на рабочий режим. Поэтому понятно, что субъективно буровики стараются нагружать турбобур при меньшей величине осевой нагрузки, т.е. работать на режимах, расположенных правее 0,5Mт и 0,5nx по характеристике турбобура. И это отклонение вправо от расчетного рабочего режима становится тем больше, чем глубже забой скважины, чем больше отход ствола от вертикали, чем выше уровень низкочастотных вибраций

35

vk.com/club152685050 | vk.com/id446425943

и чем меньше запас крутящего момента турбобура. Таким образом, неустойчивая работа турбобура приводит к тому, что реальные режимы турбинного бурения во многих случаях соответствуют более высоким частотам вращения, чем это принято считать.

Время окончания механического бурения и подъема изношенного долота с забоя при турбинном бурении определяется по снижению уровня механической скорости проходки в 2,5–3 раза по сравнению с первоначальным уровнем.

8.5.2.Выбор рациональной энергетической характеристики турбобура

Турбобуры являются высокооборотными гидравлическими забойными двигателями. Поэтому их следует применять с теми типами долот, которым не противопоказаны частоты вращения от 400 об/мин и больше. Такими долотами являются:

–трехшарошечные долота с негерметизированными (открытыми) опорами;

–безопорные алмазные долота с вооружением из монокристаллических алмазов, как однослойные, так и импрегнированные;

–безопорные долота, вооруженные поликристаллическими алмазнотвердосплавными резцами PDC.

Каждому типу долота, применяемому в определенных горно-

геологических условиях, соответствуют свои оптимальные значения основных параметров режима бурения. При выборе энергетической характеристики турбобура необходимо стремиться к тому, чтобы рабочий режим турбобура был адекватен оптимальному (или близкому к нему) режиму отработки долота.

Таким образом, если в результате оптимизации параметров режима бурения для выбранного типоразмера долота определены оптимальные значения расхода и плотности бурового раствора, осевой нагрузки и частоты вращения долота, то для выбора рациональной энергетической характеристики турбобура необходимо определить потребную величину его тормозного крутящего момента по формуле:

MТ = 2mG, |

(8.18) |

где MТ – тормозной момент турбобура, Н.м; m – удельный момент на долоте, м;

G – осевая нагрузка на долото, Н.

Удельный момент m зависит от частоты вращения, твердости разбуриваемых горных пород и конструктивных параметров долота. При проведении практических расчетов можно пользоваться данными, представленными в табл. 8.3.

36

vk.com/club152685050 | vk.com/id446425943

Таблица 8.3 Значения удельных моментов на долоте для условий турбинного бурения

в некоторых нефтегазовых регионах

Регион |

Тип долота |

Удельный момент, м |

|

|

|

|

|

|

Западная Сибирь |

трехшарошечное |

0,010–0,013 |

|

PDC |

0,035–0,045 |

Урало-Поволжье |

трехшарошечное |

0,004–0,008 |

|

алмазное |

0,010–0,020 |

Коми |

алмазное |

0,016–0,025 |

|

PDC |

0,030–0,040 |

Белоруссия |

трехшарошечное |

0,007–0,011 |

|

алмазное |

0,012–0,022 |

Далее по табл. 8.1 по заданному диаметру долота подбирается турбобур соответствующего диаметрального размера.

Для проведения дальнейших расчетов необходимо пересчитать, используя справочные значения параметров из табл. 8.1, энергетическую характеристику выбранного турбобура по формулам (8.12) на фактические значения расхода и плотности бурового раствора, а также учесть фактическое количество и тип ступеней турбины, если они отличаются от табличных (справочных). Полученная величина тормозного момента Mт турбобура должна быть не меньше потребной величины Mт, посчитанной по фор-

муле (8.18).

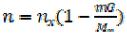

Затем по формуле (8.19) следует рассчитать частоту вращения n, которая соответствует осевой нагрузке G и при которой долото будет работать с данным турбобуром:

. (8.19)

. (8.19)

При выборе турбобура с рациональной энергетической характеристикой следует стремиться к тому, чтобы из всех возможных вариантов определить тот, который обеспечивает заданные параметры при меньшем перепаде давления на турбобуре и позволяет обходиться минимальным количеством турбинных секций. Во всех случаях практики бурения выбор рационального варианта характеристики необходимо подтверждать результатами проводки опытных скважин в заданных геолого-технических условиях и расчетами экономической эффективности.

8.6. Эксплуатация и ремонт турбобуров

8.6.1. Эксплуатация турбобуров на буровой

В современных рыночных условиях буровые предприятия получают гидравлические забойные двигатели (ГЗД) в прокат от сервисных

37

vk.com/club152685050 | vk.com/id446425943

предприятий, которые обеспечивают наличие на буровых готовых к эксплуатации ГЗД, количество, тип и размер которых согласованы с заказчиком – буровым предприятием.

На буровую площадку поставляются только проверенные новые или отремонтированные турбобуры. Турбобуры транспортируются в разобранном на секции виде на специальных автомашинах – турбовозах. Наружные резьбы секций должны быть смазаны и защищены колпаками и заглушками. Разгружать секции турбобуров следует осторожно, не допуская сильных ударов, из-за которых могут повредиться вал и корпус. Разгрузка с транспортных средств осуществляется либо с помощью крана, либо с помощью вспомогательных лебедок.

Хранение турбобуров на буровой площадке осуществляется в специально отведенном месте, на так называемых турбинных стеллажах с противооткатными стойками. Турбобуры должны храниться в чистом виде, с нанесенной на резьбовые соединения смазкой и навернутыми предохранительными колпаками. Все секции оснащаются бирками, на которых указывается типоразмер и инвентарный номер, а также дата завоза, наработка в часах и в метрах.

Все турбобуры, подготовленные к эксплуатации, должны иметь сопровождающие паспорта, в которых указывается учетный номер забойного двигателя и его техническая характеристика. В паспорт заносятся сведения о работе турбобура в скважинах и указывается первичная причина отказа двигателя. Окончательная причина отказа устанавливается в турбинном цехе после разборки турбобура и его подробного осмотра.

Перед началом эксплуатации на буровой все секции турбобура подвергаются тщательному наружному осмотру. При обнаружении внешних дефектов, особенно на соединительных резьбах, секция в бурение не допускается. Основной метод проверки турбобура перед спуском в скважину состоит в его пробном запуске (опрессовке). Для этого турбобур в собранном виде соединяют с ведущей трубой и опускают в скважину таким образом, чтобы был виден его вал. После этого запускают буровой насос и определяют давление, при котором вал турбобура начнет вращаться. Правильно собранный и хорошо отрегулированный турбобур должен легко запускаться при давлении 1,0–1,5 МПа. Вращение вала должно быть равномерным, без рывков, биений или вибраций. После выключения насоса вал турбобура должен постепенно замедлить свое вращение и плавно остановиться. Резкая внезапная остановка вала свидетельствует о наличии повышенных сил трения внутри турбобура. Если в процессе пробного запуска наблюдались неравномерное вращение, рывки или резкая остановка, то турбобур можно попытаться приработать на буровой в течение 10–15 мин. Если после приработки эти дефекты не устраняются, то турбобур следует признать непригодным к эксплуатации и отправить его в турбинный цех для проверки и ремонта.

38