Работа №15 Технологический процесс электрической контактной сварки

15.1. Цель работы

практическое ознакомление с устройством и принципом действия машин для электрической контактной сварки;

ознакомление с технологией и режимами при выполнении сварного соединения.

15.2. Теоретическое обоснование

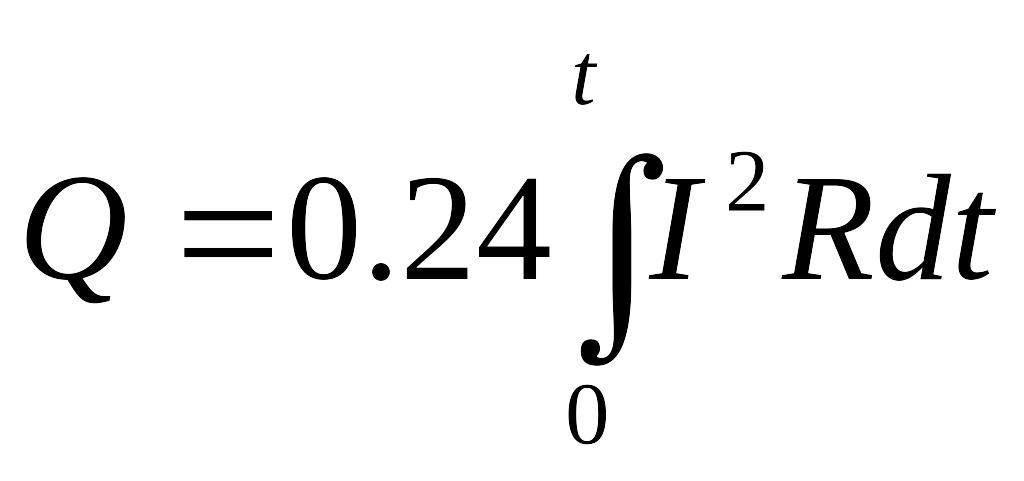

Электрическая контактная сварка нашла широкое применение в промышленности. Она основана на разогреве и последующем механическом сжатии свариваемого стыка двух деталей. Разогрев места сварки происходит за счет тепла, которое выделяется от протекания электрического тока через контакт свариваемых деталей, имеющих определеннее сопротивление, и определяется законом Джоуля-Ленца:

(22)

(22)

где I - сила сварочного тока, А; t - время прохождения тока через деталь, с; R - электрическое сопротивление варочной цепи, Ом;

R= 2 Rэ + 2 Rэк + 2Rм + Rк (23)

Rэ - сопротивление металла электродов; Rэк - сопротивление контакта между электродов и деталью; Rм - сопротивление металла деталей; Rк - сопротивление контакта между деталями.

Для получения сварного соединения основную роль играет величина сопротивления контакта между деталями, так как именно оно является наибольшим и определяет основное количество тепла в месте сварки. Это сопротивление зависит от физико-химических свойств свариваемого металла и состояния его поверхности, а также от величины давления, приложенного к свариваемым деталям, т.е. от степени их сжатия между собой. Электрическое сопротивление контакта меняется по времени в процессе сварки от разогрева деталей, а следовательно, изменяется и сила проходящего тока.

Известно три основных вида электрической контактной сварки: стыковая, точечная, шовная.

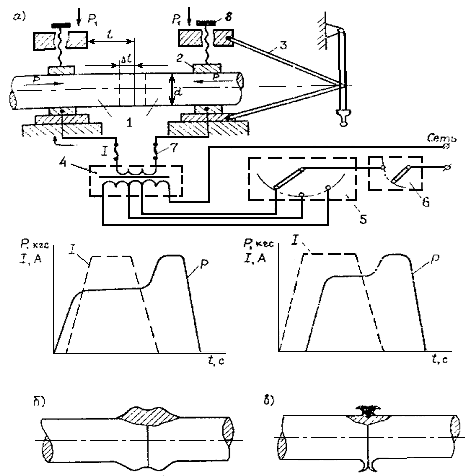

Для деталей типа стержней применяется стыковая сварка (рис.15.1.а), когда соединение происходит в пластическом состоянии, без расплавления металла. Она может быть двух видов: стыковая сварка сопротивлением и стыковая сварка оплавлением.

При сварке сопротивлением сводится к минимуму величина Rк зачисткой деталей. Они вначале сжимаются в сварочной машине, а потом пропускается ток. От разогрева металл размягчается и происходит осадка, т.е. уменьшение «вылета детали» l на величину осадки Δl одновременным утолщением деталей в месте сварки (рис.15.1,б).

При сварке оплавлением осуществляют подачу сварочного тока при сближении деталей, в результате чего происходит оплавление контактных поверхностей с выбросом из стыка расплавленных частиц металла и окислов. Последующее быстрое сжатие деталей обеспечивает получение сварного соединения, сопровождающееся образованием грата вокруг стыка (рис,15.1,в).

Для сварки сопротивлением, по сравнению со сваркой оплавлением; требуется меньшая мощность машины, но большее время сварки и тщательная зачистка места стыка. Длина вылета I деталей, зажатых в губки сварочной машины, зависит от диаметра d и материала свариваемых стержней:

l=(0,5![]() 2,5)d

мм.

2,5)d

мм.

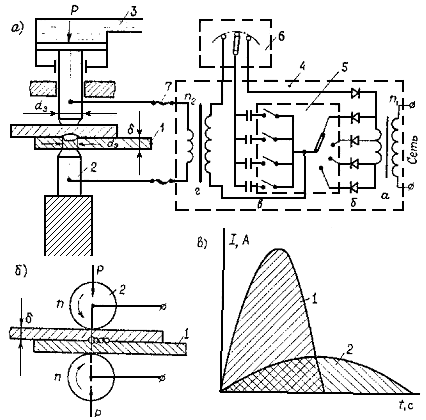

Для сварки листовых деталей применяются точечная и шовная виды контактной сварки. Свариваемые детали помещаются между электродами, имеющими вид стержней (рис.15.2,а) или дисков (роликов) (рис.15.2,б) и сжимаются ими с определенным усилием Р. Через них пропускается импульс сварочного тока I, расплавившийся металл образует сварную точку (рис.15.2,а), а ряд перекрывающих друг друга точек при шовной сварке образует шов (рис.15.2,б).

Диаметр электрода

и или толщина роликов, усилие сжатия

(Р) деталей, а также диаметр сварной

точки (с/т) связаны между собой и зависят

от толщины

![]() ,

мм, и вида свариваемого материала:

,

мм, и вида свариваемого материала:

(26) (27)

(26) (27)

При шовной сварке

каждая последующая сварная точка должна

перекрывать предыдущую приблизительно

на одну треть диаметра

![]() ,

тем самым обеспечивая равнопрочность

по длине и герметичность шва.

,

тем самым обеспечивая равнопрочность

по длине и герметичность шва.

Электрическая контактная сварка осуществляется на оборудовании, которое можно подразделить на группы:

универсальное и специализированное;

стационарное и переносное;

с питанием непосредственно от электрической сети и с питанием запасенной энергией.

Рис 15.1. Схема стыковой контактной сварки (а), сопротивлением (б) и оплавлением (в):

I - свариваемые детали, 2 - электроды (зажимные губки), 3 - механизм сжатия,

4 - источник питания (трансформатор), 5 - регулятор мощности, 6 - прерыватель,

7 - гибкие шины, 8 - механизм закрепления деталей.

Однако принципиальное устройство и основные узлы всех сварочных машин, независимо от их группы и вида контактной сварки, однотипны. Машины для электрической контактной сварки имеют следующие части и узлы:

I. Электрическая часть, которая содержит следующие узлы:

источник сварочного тока;

регулятор мощности;

прерыватель или выключатель;

сварочный контур.

Рис. 15.2. Схема точечной (а) и шовной (б) контактной сварки, а также изменения энергии во времени при конденсаторной сварке (в): I -свариваемые детали, 2 - электроды,

3 - механизм сжатия, 4 - источник питания (а-входной трансформатор, б - выпрямитель, в- конденсаторная батарея, г - выходной трансформатор), 5 - регулятор мощности,

б - прерыватель, 7 - гибкие шины.

II. Механическая часть, которая содержит следующие узлы:

механизм закрепления (для стыковой сварки) и сжатия деталей;

механизм вращения электродов (для шовной сварки).

III. Система водяного охлаждения.

В зависимости от вида и назначения сварочной машины конструкция отдельных узлов может быть различна.

Источник сварочного

тока. В качестве источника сварочного

тока при питании непосредственно от

сети служит сварочный трансформатор,

а при сварке запасенной энергией

конденсаторы. Сварочный трансформатор

состоит из сердечника, набранного из

тонких полос электротехнической стали,

и двух обмоток – первичной и вторичной.

Первичная обмотка имеет большое число

витков

![]() и секционирована, что позволяет изменять

коэффициент трансформация. Она включается

в электросеть 220/380 В. Вторичная обмотка

состоит из одного водоохлаждаемого

витка (

и секционирована, что позволяет изменять

коэффициент трансформация. Она включается

в электросеть 220/380 В. Вторичная обмотка

состоит из одного водоохлаждаемого

витка (![]() = 1) большого сечения.

= 1) большого сечения.

В качестве источника сварочного тока при сварке запасенной анергией служит мощная батарея конденсаторов С, которая заряжается от сети переменного тока через трансформатор и выпрямитель. Конденсаторная сварка обеспечивает точную дозировку количества энергии (А), расходуемой на каждую сварку:

![]() Дж, (28)

Дж, (28)

где С - емкость конденсаторов, Ф; U- напряжение зарядки, В.

Изменением времени прохождения энергии через свариваемую деталь достигается жесткий (I) или мягкий (2) режим сварки (рис.6,в). Конденсаторная сварка получила широкое распространенно для выполнения сварных соединений из тонких материалов (например, лент толщиной 0,05 - 1,0 мм).

Регулятор мощности. Мощность, подаваемая сварочной машиной в место сварки деталей, определяется силой тона I и напряжением 17:

W=IU кВА. (29)

Она регулируется изменением числа витков в первичной обмотке трансформатора, т.е. «переключением ступеней». Переключение ступеней осуществляется чаще всего ножевым переключателем, путем изменения положения специальных ножей в клеммах регулятора, к которым подсоединены секции первичной обмоткой. При конденсаторной сварке мощность регулируется кроме того, переключением конденсаторов с помощью штекеров, т.е. изменением емкости (С) конденсаторной батареи.

Резкое изменение (снижение) мощности происходит при введении во вторичный контур сварочной машины ферромагнитных масс. Это происходит, например, при сварке массивных деталей. Однако для регулировки мощности этот метод никогда не применяется ввиду снижения КПД сварочной машины,

Прерыватель или выключатель - устройство для включения и выключения сварочного тока, а также для регулировки длительности его протекания и тем самым интенсивности нагрева деталей в месте сварки. Они бывают нескольких типов: механические, электромагнитные, ионные (тиратронные и игнитронные) и тиристорные.

Для отсчета и регулирования длительности протекания сварочного тока (а также времени сжатия и паузы между операциями) в автоматических контактных машинах применяются специальные электронные реле времени, которые совместно с тиратронами, игнитронами и тиристорами образуют блок автоматического управления сварочным процессом контактной сварочной машины.

Сварочный контур состоит из инструмента, устройств для его крепления и токоподводов. В качестве инструмента при контактной сварке применяются губки, электроды в виде стержней и ролики. Этот инструмент обеспечивает сжатие деталей, подвод к ним тока и отвод тепла от зоны сварки. Чаще всего они выполняются из меди или бронзы и имеют водяное охлаждение. Электроды у машин для точечной и шовной сварки крепятся на специальных хоботах машины. Чем больше длина хобота, т.е. чем дальше электроды отстоят от сварочного трансформатора, тем больше потери мощности, особенно в случае попадания между хоботами ферромагнитных масс, как, например, краев свариваемой конструкции. Для подачи тока от вторичной обмотки сварочного трансформатора к электродам служит система токопровода, основную часть которого составляют гибкие медные шины.

Механизм закрепления и сжатия деталей. При точечной и шовной сварке свариваемые детали удерживаются непосредственно сжатием электродов или специальной оснасткой, не входящей в комплект самой сварочной машины. При стыковой сварке свариваемая деталь зажимается между двумя половинами губок. Одна из них укреплена на станине или подвижном суппорте (плите) машины, а другая - на башмаке, который может перемещаться с помощью бинтового или кулачкового механизма или пневмо-гидроцилиндров, зажимать свариваемые детали со значительным усилием Р (рис.15.2,а). Механизм сжатия обеспечивает перемещение электродов и сжатие, а также осадку свариваемых деталей. Известно несколько принципиальных вариантов конструкции и бесчисленное множество конструктивного оформления этого узла: механический (рычажный, кулачковый, винтовой к т.д.), электромеханический, пневматический» гидравлический и их сочетания (например, пневмогидравлический).

Механизм вращения одного из электродов для шовной сварки представляет собой систему, состоящую из электродвигателя, редуктора со сменными шестернями для изменения. скорости и карданно-шлицевой передачи, позволяющей изменять положение электрода относительно станины сварочной машины. Другой электрод чаще всего имеет свободное вращение на оси.

Водяное охлаждение предохраняет вторичную обмотку сварочного трансформатора, электроды и приборы от перегрева.