Работа №13 Технологический процесс ручной дуговой сварки (плавящимся электродом с обмазкой)

13.1 Цель работы:

1. Практическое ознакомление с источниками питания сварочной дуги постоянного и переменного тока и построение внешней вольт-амперной характеристики источника.

Ознакомление с марками электродов для ручной дуговой сварки и определение важнейших технологических показателей плавления электрода.

13.2 Теоретическое обоснование работы

Ручная дуговая сварка является наиболее распространенным и широко применяемым в промышленности видом сварочных процессов. Электрическая дуга представляет собой устойчивый электрический разряд в газовой среде или в среде паров между твердыми или жидкими электродами при большой плотности тока и характеризующейся высокой температурой.

Для устойчивого горения дуги необходима ионизация среды дугового промежутка, вызывающаяся появлением электронов. Основные причины их образования следующие:

1. Термоэлектронная эмиссия катода, возникающая при достаточном его нагревании.

2. Автоэлектродная эмиссия, при которой энергия, необходимая для выхода электронов из катода, сообщается силовым электрическим полем, т.е. приложенным к электродам напряжением.

3. Фотоэлектронная эмиссия и т.д.

Сварочная дуга характеризуется рядом

параметров - напряжением

![]() (5-55 В), силой тока I(10-1000А), длиной lд (0,3-13

мм). Зависимость

=f(I)

называется статической вольт -амперной

характеристикой дуги (рис.13.1). Ее вид и

положение в системе координат зависят

от диаметра электрода, длины дуги, среды,

в которой происходит дуговой разряд и

т.д. Зависимость напряжения на дуге от

ее длины можно приближенно выразить

формулой, которую предложил К. К. Хренов:

(5-55 В), силой тока I(10-1000А), длиной lд (0,3-13

мм). Зависимость

=f(I)

называется статической вольт -амперной

характеристикой дуги (рис.13.1). Ее вид и

положение в системе координат зависят

от диаметра электрода, длины дуги, среды,

в которой происходит дуговой разряд и

т.д. Зависимость напряжения на дуге от

ее длины можно приближенно выразить

формулой, которую предложил К. К. Хренов:

![]() ,

(1)

,

(1)

где а - суммарное падение напряжения в

катодной и анодной областях дуги, b –

средняя напряженность электрического

поля столба дуги,

![]() -

длина дуги, обычно:

-

длина дуги, обычно:

а=10

![]() 12В;

12В;

b=2 2.5 в/мм. (2)

Сварочная дуга и источник ее питания

образуют взаимосвязанную энергетическую

систему с общими параметрами (

и I), свойства и характеристики которой

определяют устойчивость процесса

горения дуги, а следовательно, и качество

сварки. Источники питания сварочной

дуги характеризуются внешней вольт-амперной

характеристикой (рис.3.1). Для обеспечения

устойчивого горения дуги каждому способу

сварки должен быть назначен источник

питания с соответствующей внешней

характеристикой. Для ручной дуговой

сварки необходима крутопадающая внешняя

характеристика источника питания,

обеспечивающая устойчивое горение дуги

в точке А (рис.13.1) при

![]() и

и

![]() и ограничивающая величину тока короткого

замыкания ,

и ограничивающая величину тока короткого

замыкания ,

![]() Кроме того, при такой характеристике

изменение длины дуги почти на отражается

на величине сварочного тока. Для

возбуждения автоэлектронной эмиссии

и зажигания дуги требуется значительно

большое напряжение, чем рабочее. Однако

техника безопасности ограничивает

предельные значения напряжения холостого

хода (

Кроме того, при такой характеристике

изменение длины дуги почти на отражается

на величине сварочного тока. Для

возбуждения автоэлектронной эмиссии

и зажигания дуги требуется значительно

большое напряжение, чем рабочее. Однако

техника безопасности ограничивает

предельные значения напряжения холостого

хода (![]() ),

поэтому при ручной дуговой сварке

зажигают дугу касанием изделия электродом.

Ток короткого замыкания (

),

вследствие высокого сопротивления в

месте контакта электрода с изделием,

разогревает торец электрода и

обеспечивает термоэлектронную эмиссию.

Величину

приходится ограничивать для обеспечения

безаварийной работы всей сварочной

цепи, т.е. коэффициент добротности D

источника питания должен быть в пределах:

),

поэтому при ручной дуговой сварке

зажигают дугу касанием изделия электродом.

Ток короткого замыкания (

),

вследствие высокого сопротивления в

месте контакта электрода с изделием,

разогревает торец электрода и

обеспечивает термоэлектронную эмиссию.

Величину

приходится ограничивать для обеспечения

безаварийной работы всей сварочной

цепи, т.е. коэффициент добротности D

источника питания должен быть в пределах:

![]() .

.

Источники питания, как и сама дуга, могут

быть переменного (трансформаторы) и

постоянного (выпрямители) тока. Причем

дуга постоянного тока может быть прямей

(- на электроде и + на изделии) и обратной

(+ на электроде) полярности. Принцип

действия сварочного трансформатора

ясен из рис.13.2,а. Трансформатор Тр

понижает напряжение сети

![]() ,

так как

,

так как

![]() .

Изменением числа витков в первичной

обмотке (

.

Изменением числа витков в первичной

обмотке (![]() ) изменяем напряжением холостого хода

(

) изменяем напряжением холостого хода

(![]() см.рис.13.1)

и тем самым ступенчато регулируем силу

тока.

см.рис.13.1)

и тем самым ступенчато регулируем силу

тока.

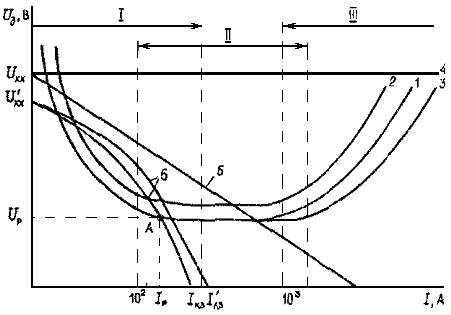

Рис, 13.1. Статические вольт-амперные характеристики дуги (1-3) и внешние

вольт-амперные характеристики источников питания (4-6): характеристики

I и 2:

![]() ,

,![]() : характеристики 1 и 3:

: характеристики 1 и 3:

![]() = const;

= const;

![]() ;

;

4 - жесткая характеристика; 5 - полого падающая характеристика;

6 - круто падающие характеристики; I - ручная дуговая сварка покрытым

электродом; II - сварка под слоем флюса; III - cварка в среде защитных

газов

Плавная регулировка силы тока, а также

падающая характеристика источника

питания обеспечиваются дросселем (Др).

С увеличением зазора

![]() в сердечнике дросселя увеличивается

его индуктивное сопротивление, а

следовательно, уменьшается ток

самоиндукции в обмотке дросселя, который

имеет напряжение, обратное основному

току, и тем самым увеличивается

в сердечнике дросселя увеличивается

его индуктивное сопротивление, а

следовательно, уменьшается ток

самоиндукции в обмотке дросселя, который

имеет напряжение, обратное основному

току, и тем самым увеличивается

![]() и сварочный ток

и сварочный ток

![]() .

.

Полупроводниковые (селеновые или германиевые) выпрямители как источники сварочного тока находят все более широкое применение. Как видно из схемы на рис. 13.2, б, они состоят из понижающего Тр и вентилей, соединенных по трехфазной мостовой схеме (В). Регулировку сварочного тока в цепи осуществляют переключением обмоток трансформатора и схемы включения вентилей, а также включением в цепь балластного реостата (РБ), чем и достигается падающая характеристика.

Рис. 13.2. Схемы источников питания сварочного тока: а – трансформатор,

б – выпрямитель.

Ручная дуговая сварка осуществляется с помощью электродов, представляющих собой металлический стержень длиной от 225 до 450 мм и диаметром от 1,5 до 6 мм, на который нанесена специальная обмазка (покрытие). Обмазка предназначена для создания ионизированного дугового промежутка (т.е. стабилизации дуги), для защиты дуги и жидкого металла сварочной ванны от атмосферы воздуха, для раскисления легирования металла шва, а также для улучшения формирования шва. Указанные требования обеспечивающей подбором компонентов в обмазке, которая должна содержать следующие вещества:

Стабилизирующие горение дуги (соли щелочных металлов).

Шлакообразущие (марганцевая руда, мрамор, полевой и плавиковый шпат и т.д.).

Газообразующие (крахмал, целлюлоза, мрамор, доломит).

Раскисляющие (ферро-марганец, -силиций, -титан).

Легирующие (марганец, никель).

Связующие (жидкое стекло).

Большое значение состава и качества

обмазки для процесса дуговой сварки

можно показать на примере стабилизации

дуги. При зажигании и горении дуги для

отрыва электронов от атомов надо

совершить работу, величину которой

можно оценить эффективным потенциалом

ионизации, зависимым от потенциала

ионизации химических элементов и их

концентрации в дуговом промежутке.

Введение в состав электродных покрытий

элементов с низким потенциалом ионизации

(например, солей К, Ма, Со, Li и т.д.) облегчает

зажигание и стабилизирует горение дуги.

Об ионизирующих свойствах электродной

обмазки судят по длине естественного

обрыва дуги

![]() .

Обмазанный электрод закрепляется

вертикально в специальной стойке-штативе,

перпендикулярно к лежащей у основания

стойки пластине. Небольшой зазор между

торцем электрода и пластиной после

подачи на них напряжения от источника

питания замыкается угольным стержнем.

Возбудившаяся дуга плавит электрод,

тем самым увеличивается длина дуги до

ее естественного затухания. Расстояние

между торцем электрода и наплавленным

металлом на пластине и будет длиной

естественного обрыва дуги.

.

Обмазанный электрод закрепляется

вертикально в специальной стойке-штативе,

перпендикулярно к лежащей у основания

стойки пластине. Небольшой зазор между

торцем электрода и пластиной после

подачи на них напряжения от источника

питания замыкается угольным стержнем.

Возбудившаяся дуга плавит электрод,

тем самым увеличивается длина дуги до

ее естественного затухания. Расстояние

между торцем электрода и наплавленным

металлом на пластине и будет длиной

естественного обрыва дуги.

Толщина обмазки на электродах может быть весьма различной и характеризуется «коэффициентом веса покрытия»:

![]() (4)

(4)

где

![]() -

вес покрытой части металлического

стержня,

-

вес покрытой части металлического

стержня,

![]() (5)

(5)

![]() - вес покрытия; г;

- вес покрытия; г;

![]() ;(6)

;(6)

![]() -

вес электрода, г;

-

вес электрода, г;

![]() - вес всего стержня, г;

- вес всего стержня, г;

![]() (7)

(7)

![]() - удельный вес металла стержня, г/см3

(для стали 7,6 г/см);

- удельный вес металла стержня, г/см3

(для стали 7,6 г/см);

![]() - длина всего металлического стержня

электрода, см;

- длина всего металлического стержня

электрода, см;

![]() - длина покрытой обмазкой части

металлического стержня электрода, см;

- длина покрытой обмазкой части

металлического стержня электрода, см;

![]() -

диаметр металлического стержня электрода,

см. Коэффициент веса покрытия (

-

диаметр металлического стержня электрода,

см. Коэффициент веса покрытия (![]() )

колеблется для качественных электродов

от 10 до 50%.

)

колеблется для качественных электродов

от 10 до 50%.

Интенсивность расплавления металла

электрода под действием сварочной дуги

характеризуется коэффициентом

расплавления (![]() р),

который определяется количеством

электродного металла, расплавляемого

в единицу времени (ч) и отнесенного к

единице силы тока (А), т.е.

р),

который определяется количеством

электродного металла, расплавляемого

в единицу времени (ч) и отнесенного к

единице силы тока (А), т.е.

![]() Г/А·ч;(8)

Г/А·ч;(8)

где

![]() -

вес расплавленного металла, г; I - сила

сварочного тока, А; t- время сварки, ч;

-

вес расплавленного металла, г; I - сила

сварочного тока, А; t- время сварки, ч;

![]()

![]() (9)

(9)

![]() ,

,

![]() - длины электрода до и после сварки

(стержень и огарок),см. Перенос металла

с электрода на изделие в процессе дуговой

сварки сопровождается потерями металла

электрода за счет разбрызгивания,

окисления, испарения к т.д. Интенсивность

наплавления металла электрода на изделие

определяется коэффициентом наплавки

(

н),

- длины электрода до и после сварки

(стержень и огарок),см. Перенос металла

с электрода на изделие в процессе дуговой

сварки сопровождается потерями металла

электрода за счет разбрызгивания,

окисления, испарения к т.д. Интенсивность

наплавления металла электрода на изделие

определяется коэффициентом наплавки

(

н),

Аналогично

![]() Г/А*ч;(10)

Г/А*ч;(10)

где

![]() -

вес наплавленного металла, г;

-

вес наплавленного металла, г;

![]() (11)

(11)

Здесь

![]() ,

,

![]() - вес образцов (детали, пластины) до и

после наплавки, г.

- вес образцов (детали, пластины) до и

после наплавки, г.

Потери металла характеризуются коэффициентом потерь

(12)

(12)

Потери металла зависят от плотности

тока, напряжения на дуге, пространственного

положения электрода при сварке, типа

обмазки и т.д. Если обмазка содержит

металл (в виде порошка), то

![]() ;

может получить отрицательное значение

(т.е.

;

может получить отрицательное значение

(т.е.

![]() ).

Для наиболее распространенных типов

качественных электродов значения

коэффициентов колеблются в пределах:

=

3

25%,

).

Для наиболее распространенных типов

качественных электродов значения

коэффициентов колеблются в пределах:

=

3

25%,

![]() =

7

12 г/А-ч,

=

7

12 г/А-ч,

![]() = 6 - 10 г/А-ч.

= 6 - 10 г/А-ч.