- •1. Контроллинг обеспечения ресурсами

- •Инструменты контроллинга:

- •Контроль за экономичностью деятельности службы закупок

- •2. Виды контроллинга

- •3. Система управленческого учёта

- •4. Основные функции системы поддержки принятия решений (сппр)

- •5. Понятие недвижимости и ее виды.

- •6. Виды стоимости недвижимости.

- •8. Принцип лнэи недвижимости.

- •9. Сравнительный подход к оценки недвижимости.

- •10. Сущность затратного подхода.

- •11. Износ и его виды.

- •12. Методы оценки накопленного износа.

- •13. Доходный подход.

- •14. Метод дисконтированных денежных потоков.

- •15. Метод определения ставки дисконтирования.

- •16. Техническая экспертиза н.

- •17. Экономическая экспертиза недвижимости.

- •18. Управленческая экспертиза недвижимости.

- •19. Юридическая экспертиза недвижимости.

- •20. Экономическая экспертиза недвижимости.

- •21. Система управления гос. Недвижимостью

- •22. Основные понятия и определения управления, схема процесса управления.

- •23. Анализ эффективности реальных инвестиций: метод расчета чдс

- •24. Управление портфелем недвижимости: формирование стратегий.

- •25. Исследование рынка жилья.

- •26. Организация деятельности по содержанию недвижимости.

- •27. Планирование процесса застройки. Виды управления и планирования. Стратегический треугольник.

- •28. Производственное планирование эксплуатации объекта недвижимости

- •29. Земельный участок как особый объект недвижимости.Правовой режим земельных участков

- •30. Состав сведений Государственного кадастра недвижимости.

- •31. Саморегулируемые организации в сфере кадастровой деятельности и их права.

- •32. Каким главным требованиям должны отвечать архитектурные сооружения, в том числе транспортные.

- •33. Что понимается под функциональной схемой здания.

- •34. Особенности общественных зданий и их отличия (планировочные, конструктивные) от жилых.

- •35. Что такое нормали в строительстве? Модульная система в строительстве

- •36. Что раскрывает роза ветров?

- •37. Основные задачи при Планировке населенного пункта

- •38. Микроклимат помещений и его связь с теплоустойчивостью ограждений.

- •39.Пути решения жилищной проблемы в рф

- •40. Противопожарные и санитарные нормы проектирования. Для чего они нужны.

- •41. Учет экологических факторов при проектировании жилых и общественных помещений.

- •42. Основные положения метода расчета по расчетным предельным состояниям

- •1. Сущность метода

- •2. Две группы предельных состояний

- •43 Средства соединения элементов деревянных конструкций. Их сравнительная оценка

- •44. Соединения элементов металлических конструкций. Их сравнительная оценка.

- •45 Виды арматуры для железобетонных конструкций

- •46. Нормативное и расчетное сопротивление материалов. Порядок их определения.

- •47 Типы перекрытий современных многоэтажных зданий.

- •48. Типы покрытий современных одноэтажных зданий.

- •49 Принципы расчета различного типа ферм.

- •50. Выборочные проверки качества строительства объектов недвижимости гасн; виды, характеристика.

- •51. Какие основные внешние нагрузки воспринимают здания и сооружения

- •Виды перекрытий

- •53 Устройство температурных и осадочных швов в зданиях и сооружениях, их назначение, требования к ним предъявляемые.

- •54 Какие нагрузки учитываются при расчете фундаментов зданий и сооружений.

- •55. Организация строительного производства. Основные термины и их определение.

- •56. Общие принципы проектирования стройматериалов. Виды и их назначение.

- •57 Исходные данные для разработки календарного плана. Его составные части.

- •58. Проектные и изыскательские организации.

- •59. Планы и стадии проектирования.

- •60. Организация и календарное планирование гражданских зданий. Циклы строительства. Их характеристики.

- •61. Понятие о системе сетевого планирования и управления в строительстве. Сетевой график, его элементы, правила построения.

- •62. Порядок приемки в эксплуатацию законченных объектов. Рабочие и гос. Комиссии.

- •63. Порядок определения нормы времени, трудоемкости выполнения работ. Их определение.

- •64. Профессия, специальность и квалификация рабочих.

- •65. Понятие звена и бригады рабочих. Виды бригад. Рабочее место, фронт работы, понятие делянки и захватки.

- •66. Виды смр. Циклы строительства зданий.

- •67. Виды земляных сооружений. Свойства строительных грунтов.

- •68. Подъемно-транспортные машины. Классификация стреловых самоходных кранов.

- •69. Землеройно-транспортные машины. Классификация и область применения.

- •71. Землеройные машины. Классификация, область применения. Понятие о сменном оборудовании этих машин.

- •72. Состав комплексного процесса монолитных жб конструкций.

- •73. Участники строительного рынка. Способы ведения строительства. Особенности строительной продукции и производства.

- •74. Основные виды сметной документации. Состав и структура сметной ст-ти строительства и смр. Методы определения сметной ст-ти.

- •75. Понятие выручки, прибыли и себестоимости.

- •76. Основные фонды (оф), источники формирования и классификация.

- •77. Виды стоимости оф, износ и амортизация оф, показатели эффективности использования оф.

- •78. Оборотные средства (ос), классификация и источники формирования. Показатели эффективности использования ос.

- •79. Понятие инвестиций. Общие положения по определению их эффективности.

- •80. Жизненный цикл и показатели эффективности и процесса.

- •81. Финансовый анализ деятельности предприятия.

- •82. Принципы оценки предприятия.

- •83. Основные положения дох. Подхода в оценке бизнеса.

- •84. Основные положения сравнительного подхода в оценке бизнеса.

- •85. Основные положения затратного подхода к оценке бизнеса.

- •86. Определение ставки дисконтирования для целей оценки.

- •87. Модели Инвуда, Хоскальда, Ринга, Гордона.

- •88. Сравнительный (рыночный) подход в оценке транспортных средств.

- •89. Методы определения износа при оценке транспортных средств.

- •90. Основные положения з.П в оценке машин и оборудования.

- •91. Понятие проект и классификация проектов

- •92. Фазы жизненного цикла проекта

- •93. Структуризация проекта и его участники

- •94. Понятие «управление проектом» и функции управления проектом

- •95. Состав проектного анализа

- •97. Показатели эффективности

- •98. Этапы планирования проекта и виды планов.

- •102. Классификация рисков: по иерархическому уровню управления, по причинам и стадиям возникновения, по своим последствиям.

- •105. Основные вопросы по экспертным органам. Законодательная база Экспертных органов.

- •106. Экспертное заключение. Главные задачи гос. Вневедомственной э.

- •107. Обоснованность определения ст-ти строительства. Экономическая э он.

- •108. Гос. Экологическая э. Виды, типы, сроки проведения.

- •109. Обоснование инвестиций в виде бизнес-планов. Э раздела эффективности инвестиций. Э бизнес-планов.

- •110. Предмет и цели подрядных торгов. Конкурс, аукцион, запрос котировок.

- •111. Органы гасн. Основные задачи, функции и права. Порядок выдачи разрешений на выполнение строительно-монтажных работ.

43 Средства соединения элементов деревянных конструкций. Их сравнительная оценка

1 а) Наращивание – увеличение длины

б) Сплачивание – увеличение сечения

в) Соединение под углом

2 Соединения делятся на:

2.1 соединение без механических связей – усилия с одного эл-та на др.передаются ч/з контактные площадки.

а) упоры; б) врубка с упорами

![]()

торцевой упор см. соединение под углом

2.2 соединение с механическими связями – усилия с эл-та на эл-нт передается ч/з вспомогательную:

а) нагельное соединение – связь работает на изгиб, древесина под нагелем на сжатие

- Соединение пластинчатых нагелей(работ на смятие)

пластинки сквозной нагель глухой нагель пластинчатый нагель из более тв. пород (дуб) или стеклопластик

- Соединение на цилиндрических нагелях

Соединения ДК рассчитываются по готовым формулам, определяется несущая способность соединения и она должна быть больше действующих усилий.

б) шпоночные соединения – это такие соединения, в кот связь или древесина соединяемых эл-ов работают на скалывание. Разрушение хрупкое – это плохо, соединения запрещены в постоянных конструкциях.

- соединение на призматических шпонках - соединение на кольцевой стальной шпонке

в) соединение на растянутых связях – связь работает на растяжение г) соединение на зубчатых пластинах

работает как группа нагелей

д) соединение на вклеенных стержнях – заранее просверленные отверстия на 3/4 слоя заполнены эпоксидным клеем, с другой вставляются арматурные стержни периодического профиля

е) клеевые соединения

Основное требование к клеевым соединениям – прочность клеевого шва д/б не ниже прочности древесины. Если это требование выполняется, то клееный эл-нт рассчитывается как эл-нт цельного сечения.

44. Соединения элементов металлических конструкций. Их сравнительная оценка.

В современной практике основную роль несут: 1) сварные соединения;

2) заклепочные и болтовые соединения.

Сварные соединения.

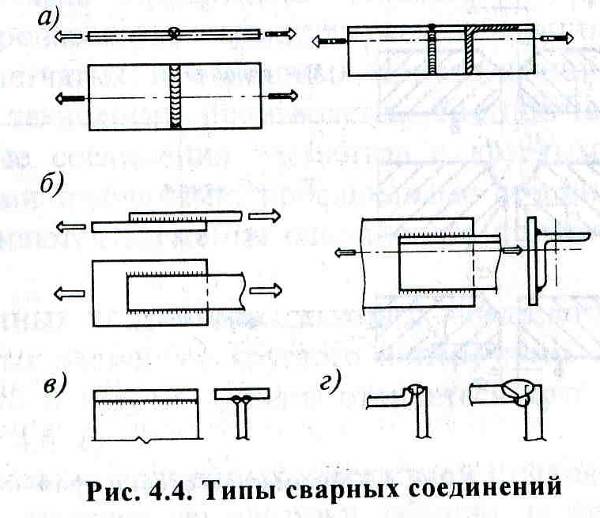

Вид сварного соединения определяется взаимным расположением свариваемых элементов. Различают стыковые, угловые, тавровые и нахлесточные соединения (рис. 4.4).

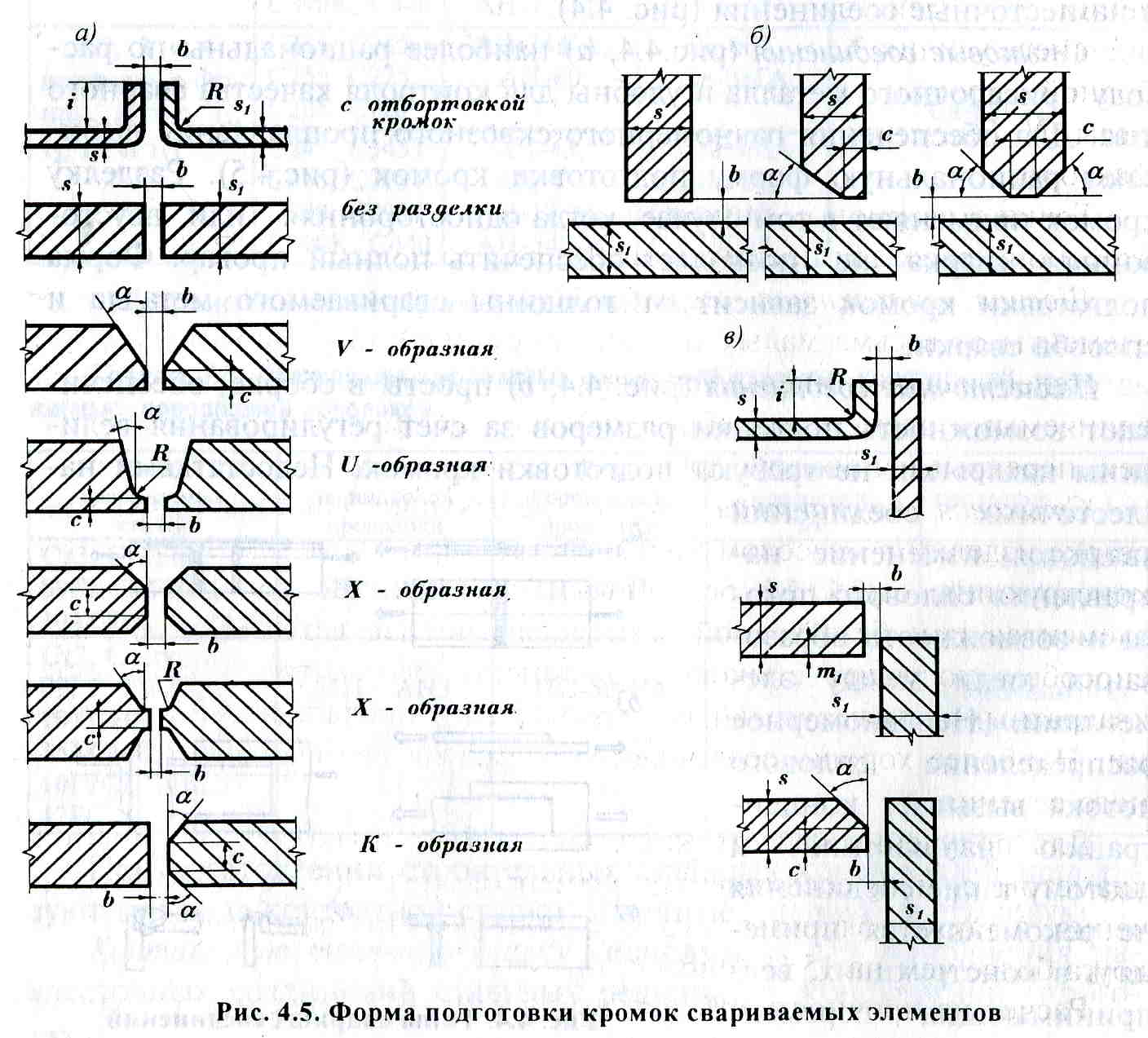

Стыковые соединения (рис.4.4, а) наиболее рациональны по расходу присадочного металла и удобны для контроля качества сварного шва. Для обеспечения равномерного сквозного проплавления выбирают рациональную форму подготовки кромок (рис.4.5). Разделку кромок применяют в том случае, когда односторонняя или двусторонняя сварка не позволяет обеспечить полный провар. Форма подготовки кромок зависит от толщины свариваемого металла и способа сварки.

Нахлесточные соединения (рис. 4.4, б) просты в сборке, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, не требуют подготовки кромок. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, и поэтому такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки, а также эксплуатируемые при низких температурах; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии.

Угловые и тавровые соединения (рис. 4.4, в, г) применяют при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. Для качественного выполнения сварного шва также предусматривают различные формы подготовки кромок (рис. 4.5, б, в).

Сварные соединения, выполненные контактной сваркой, определяются видом сварки. При точечной сварке соединение нахлесточное (рис.4.6, а). Точечной контактной сваркой соединяют элементы, имеющие малые толщины - от долей до нескольких миллиметров.

Однако не рекомендуется выполнять точечные соединения элементов, отношение толщин которых > 3. В сварном точечном соединении приняты следующие обозначения (рис.4.6, а):' d - диаметр точки ; t -шаг точек; t1 - расстояние от центра сварной точки до края детали в направлении действия внешнего усилия N; t2 - расстояние от центра сварной точки до свободной кромки в направлении, перпендикулярном действию силы N. Значения t1 и t2 нормируются с учетом технологических факторов.

Точки в сварном соединении следует располагать таким образом, чтобы они работали преимущественно на срез, а не на отрыв.

Шовная контактная сварка допускает возможность соединять элементы от весьма малых толщин до суммарной толщины 4... 6 мм из сталей и алюминиевых сплавов. При шовной сварке между соединяемыми элементами образуется шов путем постановки ряда точек, перекрывающих друг друга.

Стыковая контактная сварка эффективно используется при сварке изделий в массовом производстве - арматуры железобетонных конструкций, стержней решетчатых и сплошных конструктивных элементов при безотходной технологии производства. Контактным способом получают стыковые соединения элементов с круглыми, квадратными, прямоугольными трубчатыми, профильными сечениями. Наиболее хорошо соединяются элементы одинакового поперечного сечения.

Для получения качественных контактных стыковых соединений диаметры d1 и d2 соединяемых элементов круглого поперечного сечения, а также толщины труб s1 и s2 не должны отличаться друг от друга более чем на 15 % (рис.4.6, б).

Расчет на прочность стыков, выполненных контактной стыковой сваркой и воспринимающих статическую нагрузку, обычно не производят. При этом считают, что стык равнопрочен стали свариваемых элементов.

Классификация сварных швов производится по различным признакам в зависимости от условий изготовления и эксплуатации сварных конструкций.

По форме поперечного сечения швы подразделяют на стыковые и угловые. Стыковые швы выполняют в сварных стыковых соединениях, угловые швы используют в угловых, тавровых и нахлесточных соединениях.

По форме разделки кромок свариваемых элементов швы подразделяются на: без разделки ; V - образные; U - образные; К - образные; Х-образные.

По положению в пространстве швы в момент их выполнения подразделяют на нижние, вертикальные, горизонтальные и потолочные (рис. 4.7). Такое деление вызвано технологическими особенностями выполнения швов, оказывающими влияние на качество швов и их прочность. Наиболее просто выполняются швы в нижнем положении и наиболее трудно - в потолочном. Поэтому при конструировании сварных соединений необходимо стремиться обеспечивать возможность выполнения сварных швов в нижнем положении, особенно в условиях монтажа.

По назначению сварные швы делят на рабочие, предназначенные для восприятия или передачи расчетных усилий, и связующие, предназначенные для соединения частей элементов конструкций в одно целое.

По протяженности швы бывают сплошные и прерывистые. Прерывистые швы применяют в тех случаях, когда сплошные швы являются слабонагруженными или в соединениях не требуется создание герметично сти.

Заклепочные и болтовые соединения.

Заклепочные и болтовые соединения осуществляют путем постановки металлических стержней в совмещенные отверстия соединяемых элементов.

Заклепочные соединения в настоящее время не применяют при изготовлении строительных стальных конструкций вследствие своей нетехнологичности. Однако инженеру приходится сталкиваться с этими соединениями при анализе работы эксплуатируемых конструкций. Имеются примеры высокой долговечности заклепочных соединений как при работе на статические нагрузки (более 100 лет), так и при динамических нагрузках (мосты, подкрановые балки - 50...75 лет). Эти факты являются предметом исследований механизмов износа заклепочных соединений и причин их высокой надежности.

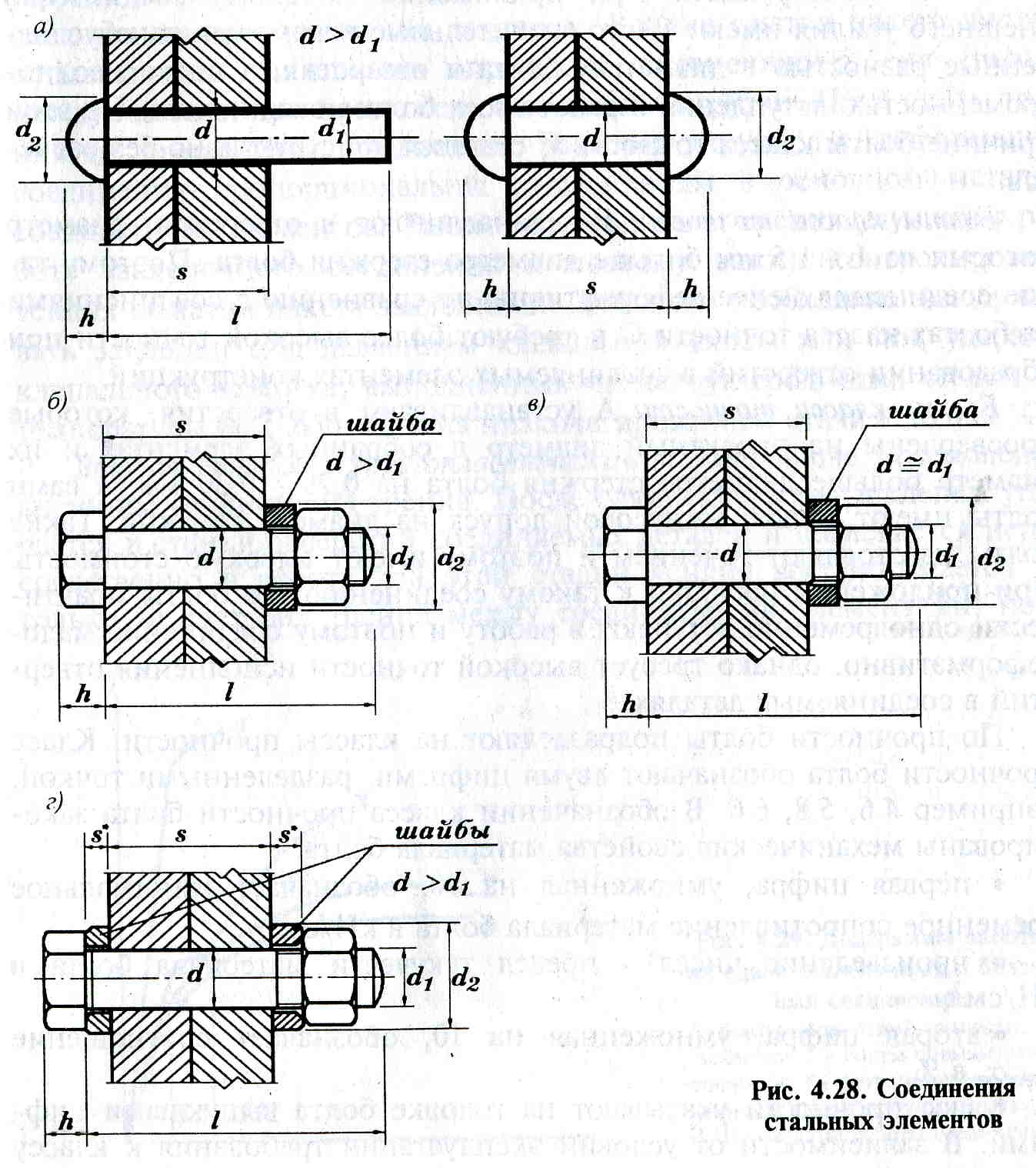

В заклепочном соединении заклепки ставят в горячем состоянии (800...850°С) и выполняют вторую замыкающую головку, при этом в результате осадки стержня происходит заполнение отверстия (рис. 4.28, а). Клепку ведут специальной клепальной скобой (на заводах металлических конструкций) или клепальным молотком (на монтажных площадках). Заканчивают клепку при температуре заклепки ниже распада аустенита, что обеспечивает качественное соединение. При остывании заклепка стягивает пакет соединяемых элементов, обеспечивая передачу внешних усилий через силы трения. Материал заклепок должен обладать высокими пластическими свойствами, так как их изготовление и работа связаны.с большими пластическими деформациями, а форма - с концентрацией напряжений в точках перехода от стержня к головке. Поэтому для заклепок применялись специальные стали: заклепочная Ст 2 и Ст 3 или низколегированная 09Г2С. Эти стали подвергаются специальным испытаниям (проба на осаживание), гарантирующим требуемую пластичность.

Болтовые соединения в строительных конструкциях начали применять несколько раньше заклепочных - одновременно с появлением чугунных конструкций (примерно с половины XVIII в.), а практика использования болтовых соединений также показала их надежность в работе.

Болтовые соединения широко применяют при монтаже конструкций. Это объясняется простотой выполнения соединения и отсутствием сложного оборудования.

В соединениях стальных конструкций применяют обычные болты (ГОСТ 22356 - 70*), высокопрочные болты (ГОСТ 22356 - 77) и болты анкерные (фундаментные) (ГОСТ 24379.1 - 80). Болты обычные и высокопрочные используют для соединения элементов стальных конструкций друг с другом, а болты анкерные - для присоединения конструкций к фундаменту. Обычные болты изготовляют гру бой, нормальной и повышенной точности или классов точности С, В и А соответственно. Для нерасчетных монтажных соединений следует применять болты класса точности С, а для соединений, воспринимающих расчетные усилия, - болты класса точности В и А (рис. 4.28, б).

Болты класса точности С ставят в отверстия, диаметр которых на 2...3 мм больше диаметра стержня болта. При этом достигается легкость постановки болтов в отверстия с небольшой "чернотой", т.е. с некоторым несовпадением стенок отверстий смежных соединяемых элементов конструкции. При приложении к такому соединению внешнего усилия имеют место значительные перемещения, обусловленные разностью в диаметрах болта и отверстия, а также неодновременностью вступления в работу всех болтов соединения. По этой причине болты класса точности С ставятся конструктивно без расчетов.

Болты класса точности В устанавливают в отверстия, диаметр которых на 1 - 1,5 мм больше диаметра стержня болта. Поэтому такие соединения менее деформативны по сравнению с соединениями на болтах класса точности С и требуют более высокой точности при образовании отверстий в соединяемых элементах конструкций.

Болты класса точности А устанавливают в отверстия, которые просверлены на проектный диаметр в собранных элементах и их диаметр больше диаметра стержня болта на 0,25 - 0,30 мм, а сами болты имеют только минусовой допуск на диаметр стержня. Такие болты изготовляют точением и поэтому имеют высокую стоимость. При приложении нагрузки к такому соединению все болты практически одновременно вступают в работу и поэтому соединение мало-деформативно, однако требует высокой точности исполнения отверстий в соединяемых деталях.

По прочности болты подразделяют на классы прочности. Класс прочности болта обозначают двумя цифрами, разделенными точкой, например 4.6, 5.8, 6.6. В обозначении класса прочности болта закодированы механические свойства материала болта:

• первая цифра, умноженная на 10, обозначает минимальное временное сопротивление материала болта в кН/см2;

• произведение чисел - предел текучести материала болта в кН/см2;

• вторая цифра, умноженная на 10, обозначает соотношение σY / σU в %.

Класс прочности указывают на головке болта выпуклыми цифрами. В зависимости от условий эксплуатации требования к классу прочности болтов дифференцированы.