- •Контрольная работа – Модуль 2 ’’Наплавка’’

- •Характерные условия работы наплавляемых деталей

- •Характеристика вида изнашивания наплавляемых деталей

- •Характеристика материала изделия

- •3.Ручная дуговая наплавка покрытыми электродами

- •4.Особенности легирования

- •5.Тип наплавленного металла и его свойства

- •6. Характеристика электродного материала

- •7. Расчет параметров наплавленного металла и режима наплавки-?

- •8. Технологическая характеристика наплавочного оборудования

- •9.Технологический процесс

- •9.1.Подготовка поверхностей деталей к наплавке

- •9.2 Механическая обработка наплавленных изделий

- •9.3Обработка деталей для снятия напряжений после наплавки

- •9.4Контроль качества наплавки.

- •10.Выводы

- •11.Список литературы

Контрольная работа – Модуль 2 ’’Наплавка’’

Содержание и порядок выполнения расчетно-пояснительной записки:

–характеристика вида изнашивания наплавляемых деталей;

–характеристика материала изделия и оценка его склонности к образованию холодных трещин;

–особенности легирования выбранного способа наплавки;

– тип наплавленного металла и его свойства;

– характеристика наплавочных материалов;

– расчет параметров наплавленного металла и режима наплавки;

–техническая характеристика наплавочного оборудования;

– технологический процесс и техника наплавки деталей.

Характерные условия работы наплавляемых деталей

Схема, индекс |

Контртело |

Дополнительные условия |

Примеры |

Размер изнашиваемой поверхности , мм |

|

Кварцевый песок, дробленая порода, сухая или влажная

|

Абразивное изнашивание

|

Клыки роторного экскаватора, |

100х200х𝛿 |

Характеристика вида изнашивания наплавляемых деталей

Ударно – абразивное изнашивание

Абразивное изнашивание рабочих органов машин может осуществляться как при статических, так и при динамических нагрузках. В обоих случаях в металле происходят одни и те же явления, однако, характер протекания процессов разрушения для обоих видов изнашивания существенно отличаются.

При статической нагрузке происходит перераспределение напряжений и деформаций между участками тела. При динамических нагрузках напряжения и деформации могут существовать в одной части тела независимо от того, что происходит в его соседних участках. Это связано с локализацией ударного импульса, малым промежутком его действия. Установлено, что чем выше скорость соударения, тем выше напряжение, при котором происходит переход от упругой деформации металла к пластической.

В условиях ударно – абразивного изнашивания работает большинство узлов строительного и транспортного оборудования, множество деталей агрегатов, добывающих и измельчающих полезные ископаемые (зубья ковшей экскаваторов, буровые долота, молотки, щеки и конуса дробилок, приводные звездочки гусеничных машин и цепных элеваторов, транспортирующие сыпучие грузы, брони шаровых мельниц и многие другие).

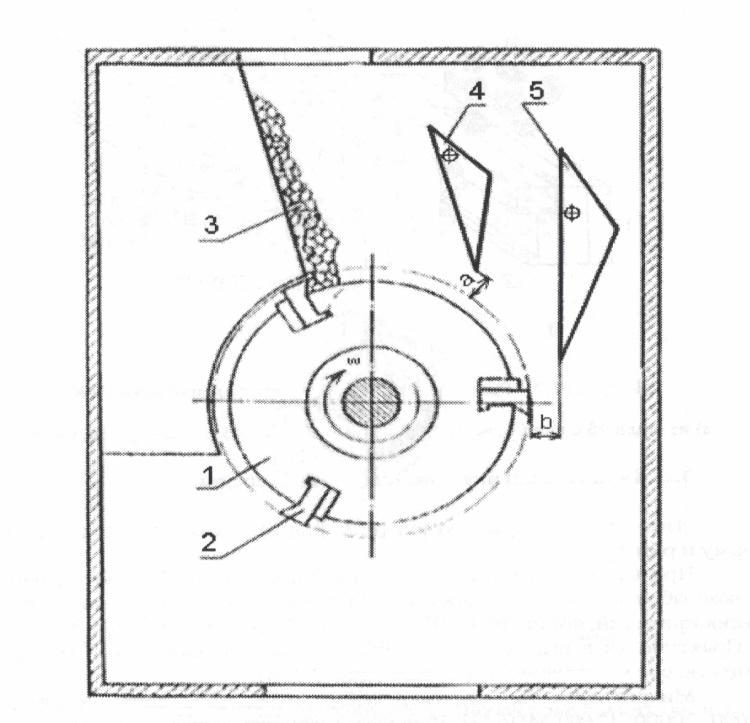

Испытания металла на ударно – абразивный износ проводились при использовании дробилки ИРК-1[3], состоящей из ротора 1, на котором закреплены била 2, отражательной 4 и пропускной 5 плит (рис.2.13).

1 – частицы твердого вещества (абразивные частицы)

Рисунок 1 – Модель абразивного изнашивания

Рисунок 2.13 – Схема дробилки ИРК-1

Дробимая масса по наклонному желобу 3 непрерывным потоком поступает к вращающемуся ротору 1. Набегающие била ударяют по углю и отбрасывают его на плиту 4. Таким образом, дробление угля происходит в несколько стадий: во-первых, за счет соударения с билом, затем при ударе кусков по отражательной плите, и, наконец, при проходе угля в зазоре «а» и «в», у которых в наибольшей степени изнашивается кромка била.

Способность металла противостоять разрушению при ударно-абразивном изнашивании является функцией многих параметров: химического состава, структурного состояния сплава, чувствительности к структурным изменениям в поверхностном слое при взаимодействии с абразивными телами, условий изнашивания, включающих температуру, величину энергии удара, скорость соударения, состав и свойства измельченного материала.

Влияние микроструктуры сталей на их сопротивление разрушающему действию абразивных частиц наиболее полно проявляется в способности остаточного аустенита под воздействием абразивных зерен к превращению в мартенсит деформации, что приводит к существенному упрочнению металла. Для сталей, работающих в динамическом режиме нагружения рекомендуемое количество остаточного аустенита составляет 12…13 %.

Условия работы |

Примеры деталей |

Оптимальные типы сплавов |

Абразивный износ без ударов |

Поводки текстильных и обмоточных машин, лопатки тягодутьевых машин, стволы пескометов, мукомольные вальцы |

28, 29, 30, 64, 9 |

Абразивный износ, слабые удары |

Била углеразмольных мельниц, шнеки кирпичных прессов, формы для прессования огнеупоров и кирпича, лемехе плугов в песчаных почвах, детали грязевых насосов |

27, 9, 28, 64 |

Абразивный износ, умеренные удары |

Опорные катки гусеничных машин, ножи тряпкорубок, рабочие органы почвообрабатывающих машин, шарошки буровых долот |

19, 21, 23, 24, 27 |

Абразивный износ, сильные удары |

Била молотковых дробилок, долота ударного бурения, броня шаровых мельниц, черпаки драг |

8, 26, 19 |

Очень сильные удары, абразивный износ |

Щеки дробилок, зубья ковшей экскаваторов, черпаки драг |

10, 11 |

Ударно – абразивное изнашивание можно рассматривать как процесс превращения механической энергии, сообщаемой абразивами поверхностному слою металла, в энергию образования новых поверхностей раздела, представляющий собственно акт разрушения металла. Увеличение способности сплава аккумулировать энергию без разрушения должно приводить к повышению его сопротивляемости изнашиванию. Чем больше энергии абразива расходуется на упругую и пластическую деформацию поверхностного слоя детали, тем меньшая часть ее остается на разрушение метала и тем должна быть выше его износостойкость.

Проведенными исследованиями установлено, что износостойкость наплавленного металла в условиях ударно – абразивного изнашивания определяется твердостью упрочняющей фазы и количеством метастабильного аустенита, способного к превращениям в мартенсит под влиянием внешней нагрузки. Там же указывается, что наиболее предпочтительной системой легирования металла для данных условий изнашивания является система Fe- C -Cr -B. Влияние хрома на износостойкость более эффективно в том случае, когда он связан в бориды.

Выбор сплава определяется возможностями наплавки определенных изделий, их стоимостью, а также характером нагрузки, особенно при совместном абразивном изнашивании и ударами.

В табл.2.5 приведены оптимальные типы сплавов в зависимости от условий работы деталей.

Чем сильнее удары, тем большую долю структуры должен составлять аустенит. При максимальной ударной нагрузке используются аустенитно высокомарганцовистые стали.

В табл.2.5 приведены оптимальные типы сплавов в зависимости от условий работы деталей