- •Контрольная работа – Модуль 2 ’’Наплавка’’

- •Характерные условия работы наплавляемых деталей

- •Характеристика вида изнашивания наплавляемых деталей

- •Характеристика материала изделия

- •3.Ручная дуговая наплавка покрытыми электродами

- •4.Особенности легирования

- •5.Тип наплавленного металла и его свойства

- •6. Характеристика электродного материала

- •7. Расчет параметров наплавленного металла и режима наплавки-?

- •8. Технологическая характеристика наплавочного оборудования

- •100 % Качество вертикальных швов при сварке целлюлозными электродами, особенно в нижнем диапазоне мощности

- •9.Технологический процесс

- •9.1.Подготовка поверхностей деталей к наплавке

- •9.2 Особенности технологии наплавки разных групп материалов-?

- •9.3 Механическая обработка наплавленных изделий

- •9.4 Обработка деталей для снятия напряжений после наплавки

- •Контроль качества наплавки-?

- •10.Выводы

- •11.Список литературы

4.Особенности легирования

Нужные свойства наплавленного слоя обычно получают легированием, т. е. введением в его состав легирующих примесей. Существует много методов легирования. Методы легирования и способы наплавки взаимосвязаны — выбранный способ наплавки, как правило, диктует рациональный метод легирования, и, наоборот, эффективный метод легирования требует применения соответствующего способа наплавки. С другой стороны, основными признаками, по которым следует оценивать метод легирования, являются: точность (надежность) получения заданного химического состава наплавленного металла при возможных колебаниях режимов наплавки, однородность состава по объему наплавленного слоя, экономичность и удобство применения метода легирования. Что касается экономичности метода легирования, то здесь необходимо учитывать целесообразность применения тех или иных легирующих элементов для данного объекта наплавки и потери этих легирующих элементов при выборе метода легирования.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав изменяется в необходимых пределах за счет введения различных легирующих элементов. Из них наиболее дешевыми и доступными являются углерод, марганец, хром, кремний, титан, бор и др. Они повышают твердость и износостойкость металла при истирании.

Специальные свойства наплавленного металла достигаются за счет легирования, то есть за счет введения в его состав соответствующих элементов в необходимом количестве.

Легирование наплавленного металла происходит через состав стержня электрода и его покрытие. Минимальная толщина наплавленного слоя 1,5 ...2 мм характеризуется значительным проплавлением основного металла, его существенным перемешиванием с электродным (до 50 %), невысокой производительностью: 0,8 ...2,5 кг/ч. Наплавленный металл по длине и ширине наплавки имеет нестрого постоянный химический состав, а следовательно, и свойства.

Однако простота применяемого оборудования (обычное сварочное), возможность получения наплавки практически любой системы легирования делают способ весьма распространенным.

При ручной наплавке штучными электродами легирование осуществляется введением легирующих элементов в покрытие электрода или в электродный стержень. Применяют и комбинированный метод легирования, когда легирующие примеси вводят и в стержень, и в покрытие.

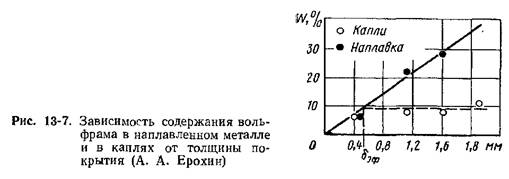

Процессы легирования протекают на стадии капли и в сварочной ванне. Концентрация легирующего элемента в наплавленном металле пропорциональна толщине легирующего покрытия (коэффициенту массы покрытия). При некоторой толщине покрытия, которую А. А. Ерохин назвал эффективной толщиной, процессы на стадии капли достигают насыщения, и дальнейшее увеличение толщины покрытия не приводит к изменению концентрации элемента в капле (рис. 13-7). Последнее обстоятельство свидетельствует о том, что возрастание концентрации легирующего элемента при увеличении толщины покрытия больше эффективной происходит за счет процессов в сварочной ванне. Эффективная толщина покрытия зависит главным образом от его температуры плавления. Чем больше толщина покрытия отличается (в большую сторону) от эффективной толщины, тем больше вклад ванны в процесс легирования.

Визуальное наблюдение за плавлением электрода и данные скоростной киносъемки показывают, что в этом случае наружные слои покрытия стекают непосредственно в ванну, минуя каплю. Такой характер плавления электрода существенно влияет на результаты легирования. Металлические легирующие добавки покрытия, попадая в хвостовую часть ванны, не успевают полностью раствориться и равномерно распределиться в расплаве. В результате возрастает макрохимическая неоднородность наплавленного металла.

Описанный выше неблагоприятный процесс плавления покрытия электрода можно использовать и для достижения положительного эффекта. Так, создание многослойного покрытия, в котором износостойкие частицы расположены в наружном слое, позволит в известной степени избежать их растворения в расплаве, что уменьшит охрупчивание матрицы сплава и сохранит износостойкие частицы от разрушения при высоких температурах дуги. Внутренний слой покрытия должен быть достаточно тугоплавким, чтобы уменьшить эффективную толщину покрытия.