переработка нефти-1

.pdf

vk.com/club152685050 | vk.com/id446425943

Перекрестно-прямоточныетарелкиотличаются от перекрестно-

точныхтем,чтовнихэнергиягаза(пара)используетсядляорганизации направленного движения жидкости по тарелке, тем самым устраняется поперечная неравномерность и обратное перемешивание жидкости на тарелке и в результате повышается производительность колонны. Однако эффективность контакта в них несколько меньше, чем в перекрестноточных тарелках.

Среди клапанных тарелок нового поколения можно отметить дисковые эжекционные (перекрестноточные) и пластинчатые перекрест- но-прямоточные тарелки, внедрение которых на ряде НПЗ страны позволило улучшить технико-экономические показатели установок перегонки нефти (рис. 3.10к, л) 1.

Эжекционная клапанная тарелка представляет собой полотно с отверстиями ( 90мм) и переливными устройствами. В отверстия полотнатарелокустанавливаютсяклапаны,представляющиесобойвогнутый диск ( 110мм) с просечными отверстиями (каналами) для эжекции жидкости, имеющий распределительный выступ для равномерного стока жидкости в эжекционные каналы. Клапаны имеют 4 ограничительные ножки и 12 эжекционных каналов. Они изготавливаются штамповкойизнержавеющейсталитолщиной 0,8...1,0мм.Массаодного клапана составляет всего 80…90 г (а капсульного с паровым пространством — 5…6 кг).

При минимальных нагрузках по парам клапаны работают в динамическом режиме. При увеличении нагрузки клапаны приподнимаются

впределе до упора ограничителей и начинается эжекция жидкости над клапанами, что способствует более интенсивному перемешиванию жидкостивнадклапанномпространстве.Распределительныйвыступна клапанеприостановкеколонныспособствуетполномустокужидкости с тарелки.

Опытно-промышленные испытания показали высокие эксплуатационные их достоинства: устойчивость и равномерность работы

вширокомдиапазоненагрузокбезуносажидкости;исключительновысокий КПД (≈ 80…100%), высокая производительность, превышающая на ≈ 20% производительность колпачковых тарелок, и т.д.

Сравнение эффективности некоторых конструкций тарельчатых контактных устройств приведено на рис. 3.11. Видно, что лучшими показателями по гидравлическому сопротивлению обладают тарелки ситчатые и S-образные с клапанами, а по КПД — клапанная балластная и S-образная с клапаном.

1 Разработаны и внедрены на Ново-Уфимском НПЗ.

414

vk.com/club152685050 | vk.com/id446425943

Следует отметить, что универсальных конструкций тарелок, эффективно работающих «всегда и везде», не существует. При выборе конкретного типа тарелок из множества вариантов следует отдать предпочтение той конструкции,основные(не обязательно все) показателиэффективностикоторой в наибольшей степени удовлетворяют требованиям, предъявляемым исходя из функционального назначения ректификационных колонн. Так, в вакуумных колоннах предпочтитель-

но применение контактных устройств, имеющих как можно меньшее гидравлическое сопротивление.

Насадочные колонны применяются преимущественно в малотоннажных производствах и при необходимости проведения массообменных процессов с малым перепадом давления.

К насадкам предъявляются следующие основные требования:

1)большая удельная поверхность;

2)хорошая смачиваемость жидкостью;

3)малое гидравлическое сопротивление;

4)равномерность распределения жидких и газовых (паровых) потоков;

5)высокие химическая стойкость и механическая прочность;

6)низкая стоимость.

Насадок, полностью удовлетворяющих всем указанным требовани-

ям,несуществует,посколькунекоторыеизтребованийпротиворечивы, например, пункты 1 и 3. При нормальной эксплуатации насадочных колонн массообмен происходит в основном в пленочном режиме на смоченной жидкостью поверхности насадок. Естественно, чем больше удельная поверхность насадки, тем эффективнее массообменный процесс. Однако насадки с высокой удельной поверхностью характеризуются повышенным гидравлическим сопротивлением. В химической

415

vk.com/club152685050 | vk.com/id446425943

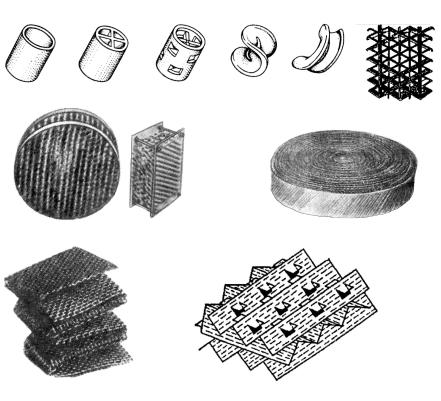

промышленности и нефтегазопереработке применяют разнообразные поформе и размерам насадки, изготавливаемые из различныхматериалов (керамика, фарфор, сталь, пластмассы и др.) (рис. 3.12).

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

Рис. 3.12. Типы насадок:

кольца:а—Рашига;б—Лессинга;в—Паля;седла:г—Берля;д—«Инталлокс»;ситчатыеиизпер- форированного металлического листа: е — «Спрейпак», ж — Зульцер; з — Гудлоу; и — складчатый кубик; к — Перформ-Грид

Основной недостаток нерегулярных (насыпных) насадок, ограничивающий их применение в крупнотоннажных производствах, – неравномерность распределения контактирующих потоков по сечению аппарата. Регулярные насадки, изготавливаемые из сетки, перфорированного металлического листа, многослойных сеток и т.д., обеспечивают более однородное, по сравнению с традиционными насадками из колец и седел, распределение жидкости и пара (газа) в колоннах. Кроме того, они обладают исключительно важным достоинством, таким как низкое гидравлическое сопротивление — в пределе до

416

vk.com/club152685050 | vk.com/id446425943

1…2 ммрт. ст. (130…260Па) на1 теоретическую тарелку.Поэтому показателюонизначительнопревосходятлюбойизизвестныхтиповтарельчатыхконтактныхустройств.Вэтойсвязивпоследниегодызарубежом и в нашей стране начаты широкие научно-исследовательские работы по разработке самых эффективных и перспективных конструкций регулярных насадок и широкому применению их в крупнотоннажных производствах, в том числе в таких процессах нефтепереработки, как вакуумная и глубоковакуумная перегонка мазутов. На НПЗ ряда развитых капиталистических стран вакуумные колонны установок перегонки нефти в настоящее время оснащены регулярными насадками, что позволяет обеспечить глубокий вакуум в колоннах и существенно увеличить отбор вакуумного газойля и достичь температуры конца кипения до 600°С.

3.2.7.Конденсационно-вакуумсоздающие системы вакуумных колонн

Заданная глубина вакуума в вакуумных колоннах создается с помощью конденсационно-вакуумсоздающих систем (КВС) установок АВТ путем конденсации паров, уходящих с верха колонн, и эжектирования неконденсирующихся газов и паров (водяной пар, Н2S, СО2, легкие фракции и продукты термического распада сырья и воздух, поступающий через неплотности КВС).

Конденсационно-вакуумсоздающаясистемасовременныхустановок АВТ состоит из системы конденсации, системы вакуумных насосов, барометрической трубы, газосепаратора и сборника конденсата.

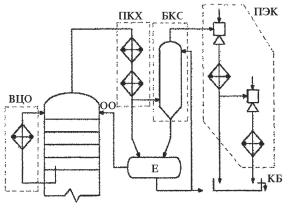

Для конденсации паров на практике применяются следующие два способа (рис. 3.13):

1)конденсациясректификациейвверхнейсекциивакуумнойколонны посредством:

—верхнего циркуляционного орошения (ВЦО);

—острого орошения (ОО);

2)конденсация без ректификации вне колонны в выносных конденса- торах-холодильниках:

—поверхностного типа (ПКХ) теплообменом с водой или воздухом;

—барометрического типа (БКС) смешением с водой или газойлем, выполняющим роль хладоагента и абсорбента;

—в межступенчатых конденсаторах, устанавливаемых непосредственно в пароэжекторных насосах (ПЭК), – водой.

417

vk.com/club152685050 | vk.com/id446425943

Для создания достаточно глубокого вакуума в колонне не обязательно использование одновременно всех перечисленных выше способов конденсации. Так, не обязательно включение в КВС обоих способов конденсации паров сректификациейвверхней секции колонны: для этой цели вполне достаточно одного из них. Однако ВЦО значительно предпочтительнееинаходитболее широкое применение,

поскольку по сравнению с ОО позволяет более полно утилизировать тепло конденсации паров, поддерживать на верху вакуумной колонны оптимальнонизкуютемпературувпределах60…80°С,темсамымзначительно уменьшить объем паров и газов. Из способов конденсации паров без ректификации вне колонны на установках АВТ старых поколений применялись преимущественно барометрические конденсаторы смешения, характеризующиеся низким гидравлическим сопротивлением ивысокойэффективностьютеплообмена,крометого,приэтомотпадает необходимость в использовании газосепаратора. Существенный недо- статокБКС–загрязнениенефтепродуктомисероводородомоборотной воды при использовании последней как хладоагента. В этой связи более перспективноиспользованиевкачествехладоагентаиодновременноабсорбента охлажденного вакуумного газойля. По экологическим требованиям в КВС современных высокопроизводительных установок АВТ, какправило,входяттолькоповерхностныеконденсаторы-холодильники

всочетании с газосепаратором.

Вкачестве вакуум-насосов в настоящее время применяют струйные насосы — одно- и преимущественно двухили трехступенчатые эжекторы на водяном паре с промежуточной его конденсацией (ПЭН). Пароэжекционные вакуумные насосы обладают рядом принципиальных недостатков (низкий коэффициент полезного действия, значительный

418

vk.com/club152685050 | vk.com/id446425943

расходводяногопараиохлажденнойводыдляегоконденсации,загрязнение охлаждающей воды и воздушного бассейна и т.д.).

По признаку связи с окружающей средой различают сборники конденсата открытого типа — барометрические колодцы (БК) и закрытого типа —емкости-сепараторы(Е). Вместо широко использовавшихсяранее барометрических колодцев на современных установках АВТ применяют сборники преимущественно закрытого типа, обеспечивающие более высокую экологическую безопасность для обслуживающего персонала.

КВС установок АВТ обязательно включают барометрическую трубу (БТ) высотой не менее 10 м, которая выполняет роль гидрозатвора между окружающей средой и вакуумной колонной.

Глубина вакуума в колоннах при прочих идентичных условиях зависитвзначительнойстепениоттемпературыхладоагента,подаваемого в выносные конденсаторы-холодильники. При вакуумной перегонке сводянымпаромостаточноедавлениевколонненеможетбытьменьше давления насыщенных паров воды при температуре их конденсации:

Температура воды,°С |

10 |

15 |

20 |

25 |

30 |

40 |

50 |

|

Давление насыщенных паров |

1,25 |

17,1 |

23,4 |

32,2 |

42,5 |

74 |

124 |

|

воды, гПа |

||||||||

|

|

|

|

|

|

|

Поэтомуобычнолетомвакуумпадает,азимойповышается.Практически давление вверху колонны больше вышеуказанных цифр на величину гидравлического сопротивления потоков паров в трубопроводах

ивыносных конденсаторах-холодильниках.

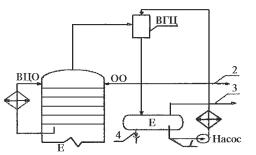

Впоследние годы на вакуумных колоннах ряда НПЗ (Московском, Мозырском, Мажейкяйском, Комсомольском, «Уфанефтехиме»

идр.) внедрена и успешно эксплуатируется новая высокоэффективная экологически чистая КВС с использованием жидкостного струйного устройства — вакуумного гидроциркуляционного (ВГЦ) агрегата. ВВГЦ-агрегатеконденсацияпаровиохлаждениегазовосуществляется неводой,аохлаждающейрабочейжидкостью(применительнокАВТ— газойлевой фракцией, отводимой из вакуумной колонны). По сравнению с традиционным способом создания вакуума с использованием паровых эжекторов, КВС на базе ВГЦ-агрегатов обладает следующими преимуществами:

— не требует для своей работы расхода воды и пара;

— экологически безопасно, работает с низким уровнем шума, не образует загрязненных сточных вод;

— создает более глубокий вакуум (до 67 Па или 0,5 мм рт. ст.);

419

vk.com/club152685050 | vk.com/id446425943

—полностью исключает потери нефтепродуктов и газов, отходящих с верха вакуумной колонны;

—значительно уменьшает потребление энергии и эксплуатационные затраты на тонну сырья;

—позволяет дожимать газы разложения до давления, необходимого

для подачи их до установок сероочистки.

Принципиальная технологическая схема КВС для перспективных установокАВТсиспользованиемВГУагрегатовприведенанарис.3.14.

Рис. 3.14. Принципиальная схема КВС вакуумной колонны с использованием вакуумного гидроциркуляционного агрегата (ВГЦ):

1—рабочаяжидкость(вакуумныйгазойль или тяжелая дизельная фракция); 2 — избыток газойля; 3 — неконденсированный сжатый газ; 4 — водный конденсат

3.3.Современные промышленные установки перегонки нефти и газов

3.3.1. Типы промышленных установок

Технологические установки перегонки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их как компонентов товарных нефтепродуктов. Они составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырье для вторичных процессов и для нефтехимических производств. От их работы зависят ассортимент и качество получаемых компонентов и технико-экономи- ческие показатели последующих процессов переработки нефтяного сырья. Процессы перегонки нефти осуществляют на так называемых атмосферных трубчатых (AT) и вакуумных трубчатых (ВТ) или атмос- ферно-вакуумных трубчатых (АВТ) установках.

Взависимостиотнаправленияиспользованияфракцийустановкиперегонкинефтипринятоименоватьтопливными,маслянымиилитоплив- но-масляными и соответственно этому – варианты переработки нефти.

На установках AT осуществляют неглубокую перегонку нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ предназначены для перегонки мазута. Получаемыенанихгазойлевые,масляныефракцииигудрониспользуютвкачест-

420

vk.com/club152685050 | vk.com/id446425943

весырьяпроцессовпоследующей(вторичной)переработкиихсполучениемтоплив,смазочныхмасел,кокса,битумовидругихнефтепродуктов.

Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ-AT, ЭЛОУ-АВТ, ЭЛОУ-АВТ-вторичная перегонка и т.д.

Диапазонмощностейотечественныхустановокперегонкинефти–от 0,5 до 8 млн т нефти в год. До 1950 г. максимальная мощность наиболее распространенных установок AT иАВТ составляла 500…600 тыс. т/год. В 1950–1960 гг. проектировались и строились установки мощностью 1; 1,5; 2 и 3 млн т/год нефти. В 1967 г. ввели в эксплуатацию высокопроизводительнуюустановкуАВТмощностью6млнт/год.Преимущества установок большой единичной мощности очевидны: высокая производительность труда и низкие капитальные и эксплуатационные затраты по сравнению с установками малой производительности.

Еще более существенные экономические преимущества достигаются комбинированием AT и АВТ (или ЭЛОУ-AT и ЭЛОУ-АВТ) с другими технологическими процессами, такими как газофракционирование, гидроочистка топливных и газойлевых фракций, каталитический риформинг, каталитический крекинг, очистка масляных фракций и т.д.

Надо отметить, что старые установки малой мощности подверглись модернизациисувеличениемихмощностив 2…2,5разаиболеепосравнению с проектной.

Поскольку в эксплуатации находятся AT и АВТ довоенного и последующих поколений, отечественные установки перегонки нефти характеризуются большим разнообразием схем перегонки, широким ассортиментом получаемых фракций. Даже при одинаковой производительности ректификационные колонны имеют разные размеры, неодинаковое число и разные типы тарелок; по разному решены схемы теплообмена, холодного, горячего и циркуляционного орошения, а также вакуумсоздающей системы. В этой связи ниже будут представленылишьпринципиальныетехнологическиесхемыотдельныхблоков (секций), входящих в состав высокопроизводительных современных типовых установок перегонки нефти.

3.3.2.Блок атмосферной перегонки нефти установки ЭЛОУ-АВТ-6

При выборе технологической схемы и режима атмосферной перегонки нефти руководствуются главным образом ее фракционным составом,ипреждевсегосодержаниемвнейгазовибензиновыхфракций.

421

vk.com/club152685050 | vk.com/id446425943

Перегонку стабилизированных нефтей постоянного состава с небольшим количеством растворенных газов (до 1,2% по С4 включительно), относительно невысоким содержанием бензина (12…15%)

ивыходом фракций до 350°С не более 45% энергетически наиболее выгодно осуществлять на установках (блоках) AT по схеме с однократным испарением, то есть с одной сложной ректификационной колонной с боковыми отпарными секциями. Установки такого типа широко применяются на зарубежных НПЗ. Они просты и компактны, благодаря осуществлению совместного испарения легких и тяжелых фракций требуют минимальной температуры нагрева нефти для обеспечения заданной доли отгона, характеризуются низкими энергетическими затратами и металлоемкостью. Основной их недостаток — меньшая технологическая гибкость и пониженный (на 2,5…3,0 %) отбор светлых нефтепродуктов, кроме того, по сравнению с двухколонной схемой, они требуют более качественной подготовки нефти.

Для перегонки легких нефтей свысокимсодержаниемрастворимых газов (1,5… 2,2%) и бензиновых фракций (до 20…30%) и фракций до 350°С (50…60%) целесообразно применять атмосферную перегонку двухкратного испарения, то есть установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми отпарными секциями для разделения частично отбензиненной нефти на топливные фракции и мазут.

Двухколонные установки атмосферной перегонки нефти получили в отечественной нефтепереработке наибольшее распространение. Они обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50…60% бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания в фракционном составе нефти

иобеспечиваетстабильнуюработуосновнойректификационнойколонны. Применение отбензинивающей колонны позволяет также снизить давлениенасырьевомнасосе,предохранитьчастичносложнуюколонну от коррозии, разгрузить печь от легких фракций, тем самым несколько уменьшить требуемую тепловую ее мощность.

Недостатками двухколонной AT является более высокая температура нагрева отбензиненной нефти, необходимость поддержания температуры низа первой колонны горячей струей, на что требуются затраты дополнительной энергии. Кроме того, установка оборудована дополнительной аппаратурой: колонной, насосами, конденсаторамихолодильниками и т.д.

422

vk.com/club152685050 | vk.com/id446425943

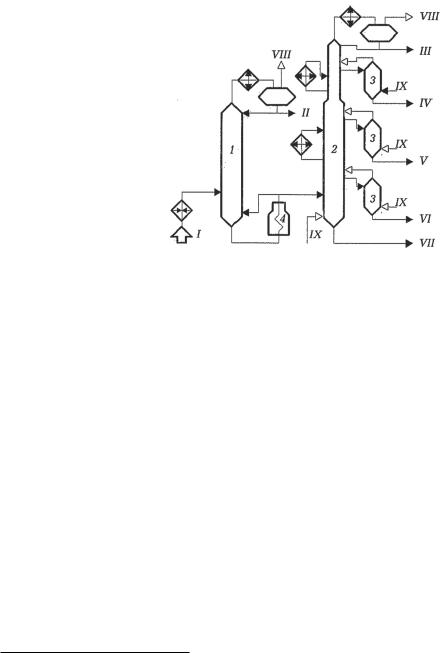

Блок атмосферной |

|

перегонки нефти высоко- |

|

производительной, наи- |

|

более распространенной |

|

в нашей стране установки |

|

ЭЛОУ-АВТ-6 функцио- |

|

нируетпосхемедвухкрат- |

|

ного испарения и двух- |

|

кратной ректификации |

|

(рис. 3.15). |

|

Обезвоженная и обес- |

|

соленная на ЭЛОУ нефть |

|

дополнительно подогре- |

|

вается в теплообменниках |

|

и поступает на разделение |

|

в колонну частичного от- |

Рис. 3.15. Принципиальная схема блока |

бензинивания 1. Уходя- |

атмосферной перегонки нефти установки ЭЛОУ-АВТ-6: |

1—отбензинивающаяколонна;2—атмосфернаяколонна; |

|

щие с верха этой колонны |

3 — отпарные колонны; 4 — атмосферная печь; I — нефть |

углеводородный газ и лег- |

сЭЛОУ;II—легкийбензин;III—тяжелыйбензин;IV—фрак- |

ция 180…220°С; V — фракция 220…280°С; VI — фракция |

|

кий бензин конденсиру- |

280…350°С; VII — мазут; VIII — газ; IX — водяной пар |

ются и охлаждаются в аппаратах воздушного и водяного охлаждения

ипоступают в емкость орошения. Часть конденсата возвращается на верх колонны 1 в качестве острого орошения. Отбензиненная нефть снизаколонны1подаетсявтрубчатуюпечь4,гденагреваетсядотребуемой температуры и поступает в атмосферную колонну 2. Часть отбензиненной нефти из печи 4возвращается в низ колонны 1в качестве горячейструи.Сверхаколонны2отбираетсятяжелыйбензин,асбокучерез отпарныеколонны 3выводятся топливныефракции 180…220(230), 220(230)…280 и 280…350°С. Атмосферная колонна кроме острого орошения имеет 2циркуляционных орошения, которыми отводится тепло ниже тарелок отбора фракций 180…220 и 220…280°С. В нижние части атмосферной и отпарных колонн подается перегретый водяной пар для отпарки легкокипящих фракций. С низа атмосферной колонны выводится мазут, который направляется на блок вакуумной перегонки. Ниже приведены материальный баланс, технологический режим

ихарактеристикаректификационныхколоннблокаатмосфернойперегонки нефти (типа самотлорской) 2.

2В зависимости от типа перегоняемой нефти и структуры выпуска товарных нефтепродуктов на разных НПЗ получают фракции, несколько отличающиеся по температурным пределам выкипания.

423