- •К выполнению курсовой работы

- •1. Общие положения

- •1.1. Цели и задачи курсовой работы

- •1.2. Тема и объем курсовой работы

- •1.3. Расчетно-пояснительная записка

- •2. Методические указания к выполнению курсовой работы

- •2.1. Разработка трехмерной модели детали и ее чертежа в среде cad-системы

- •2.2. Описание технологии изготовления детали

- •2.3. Разработка в среде cad-системы "технологической" трехмерной модели детали, трехмерных моделей заготовки и операционных эскизов

- •2.4. Оформление маршрутной карты тп

- •2.5. Разработка операции тп, выполняемой на станке с чпу

- •Индивидуальное задание

- •Пример выполнения курсовой работы

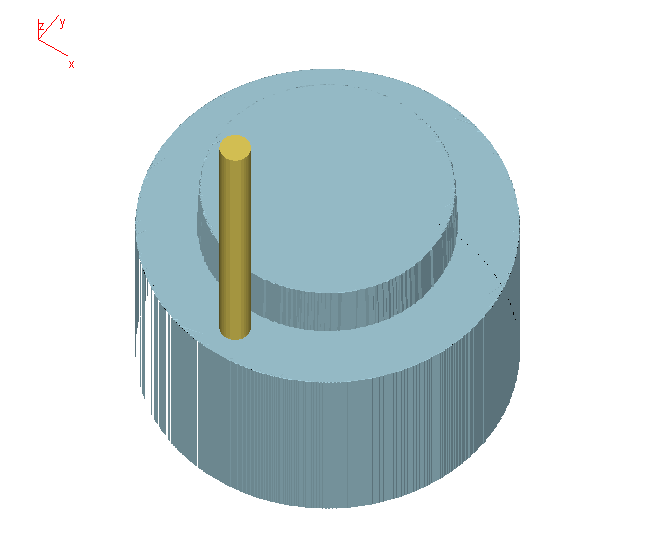

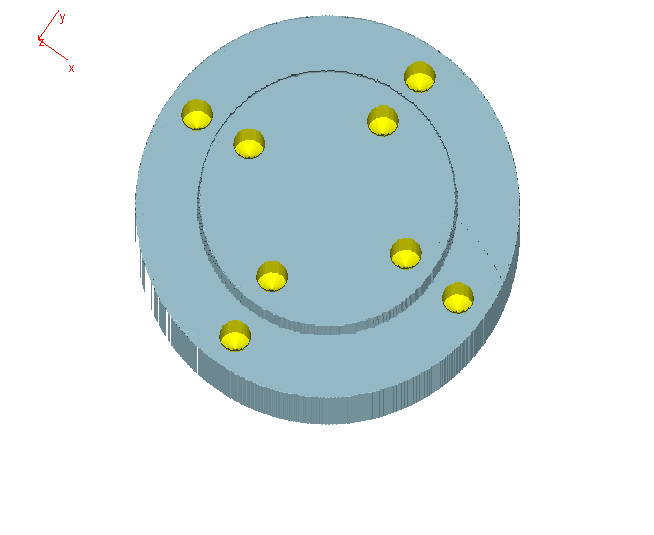

- •1. Разработка трехмерной модели детали "Фланец" и ее чертежа в среде cad-системы

- •2. Описание технологии изготовления детали "Фланец"

- •2.1. Описание планов обработки поверхностей детали

- •2.2. Краткое содержание операций тп

- •2.3. Размерный анализ тп

- •3. Разработка в среде cad-системы "технологической" трехмерной модели детали "Фланец", трехмерных моделей заготовки и операционных эскизов

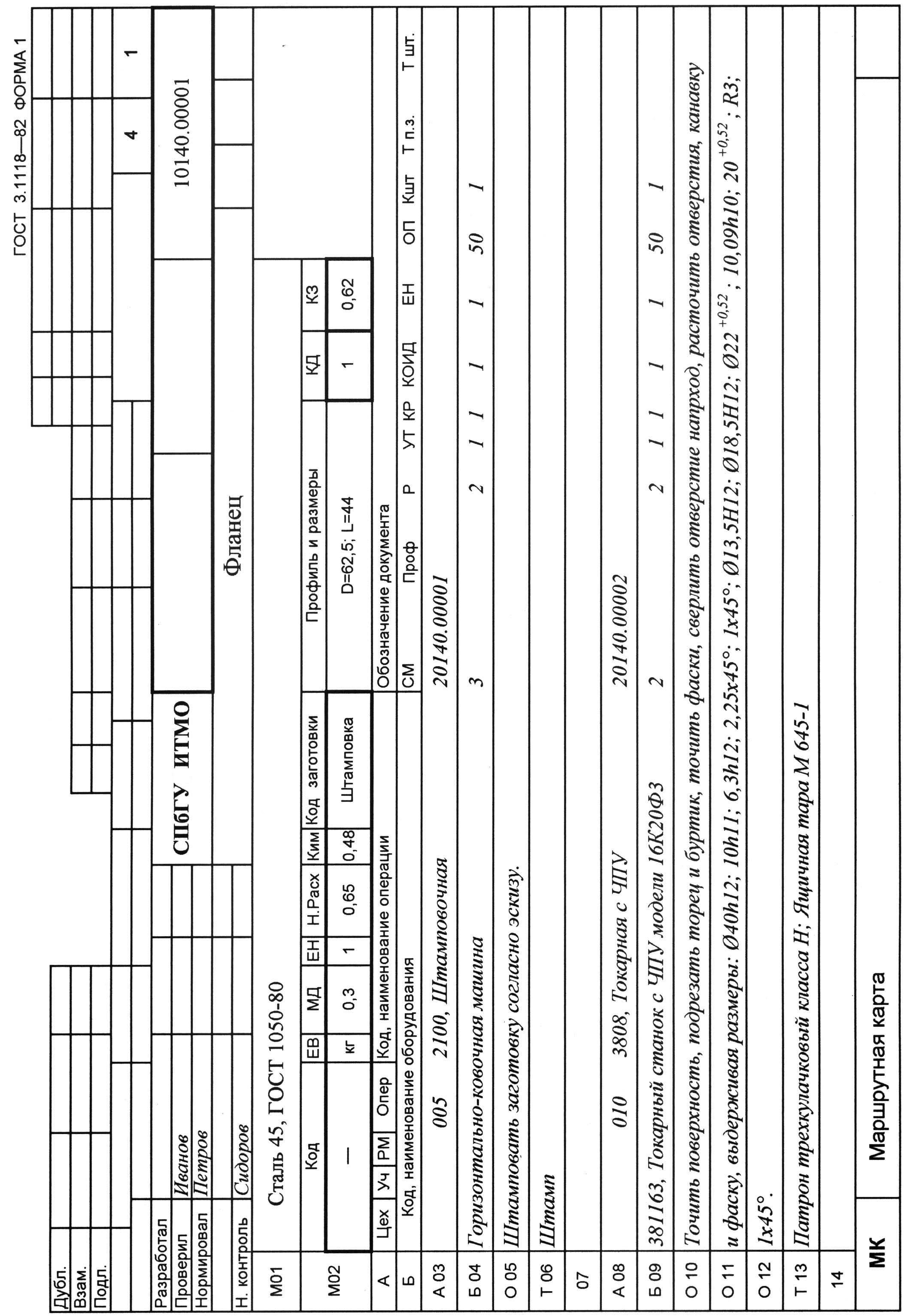

- •4. Оформление маршрутной карты тп

- •5. Разработка операции тп, выполняемой на станке с чпу

- •Итегрированные системы технической подготовки производства Методические указания

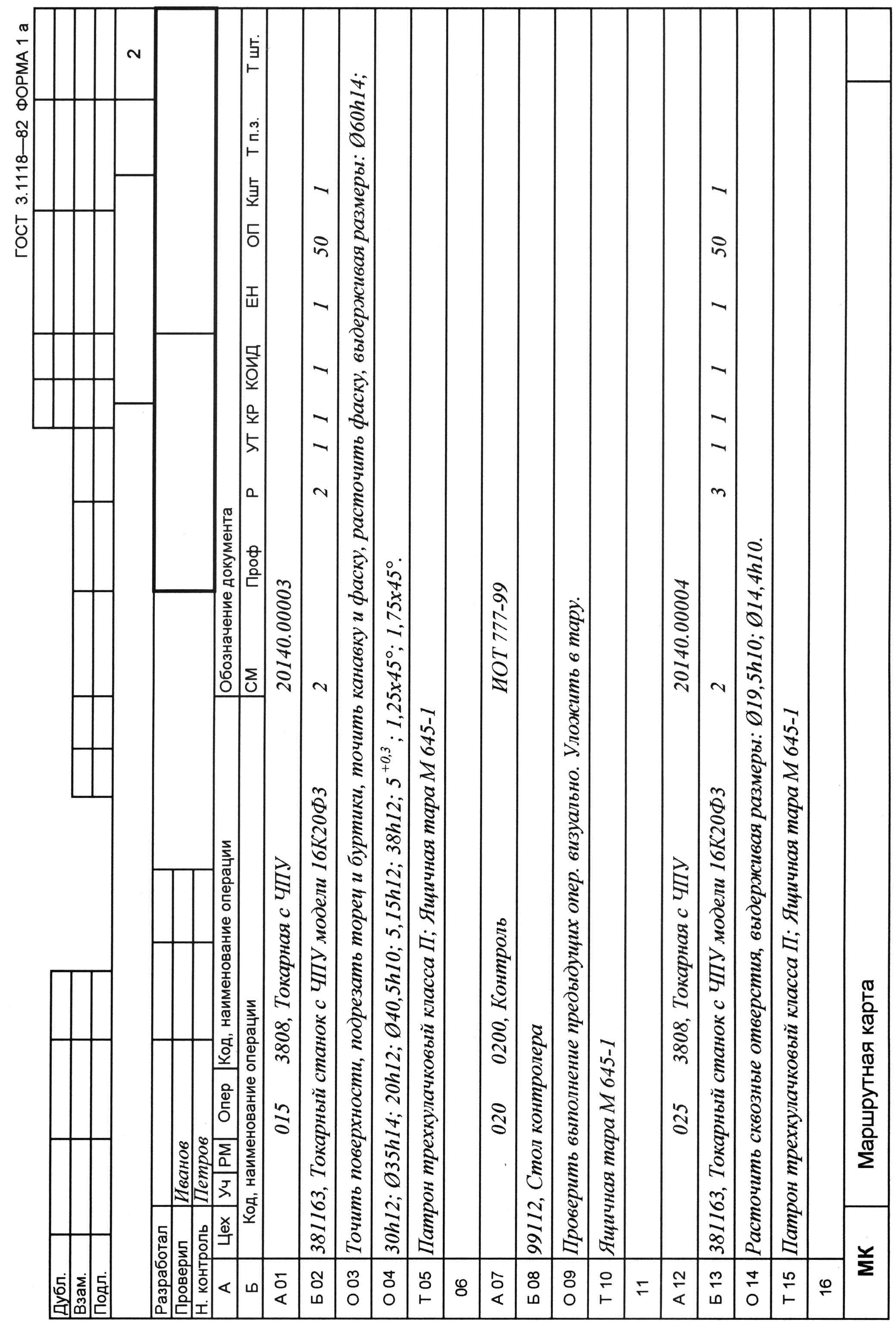

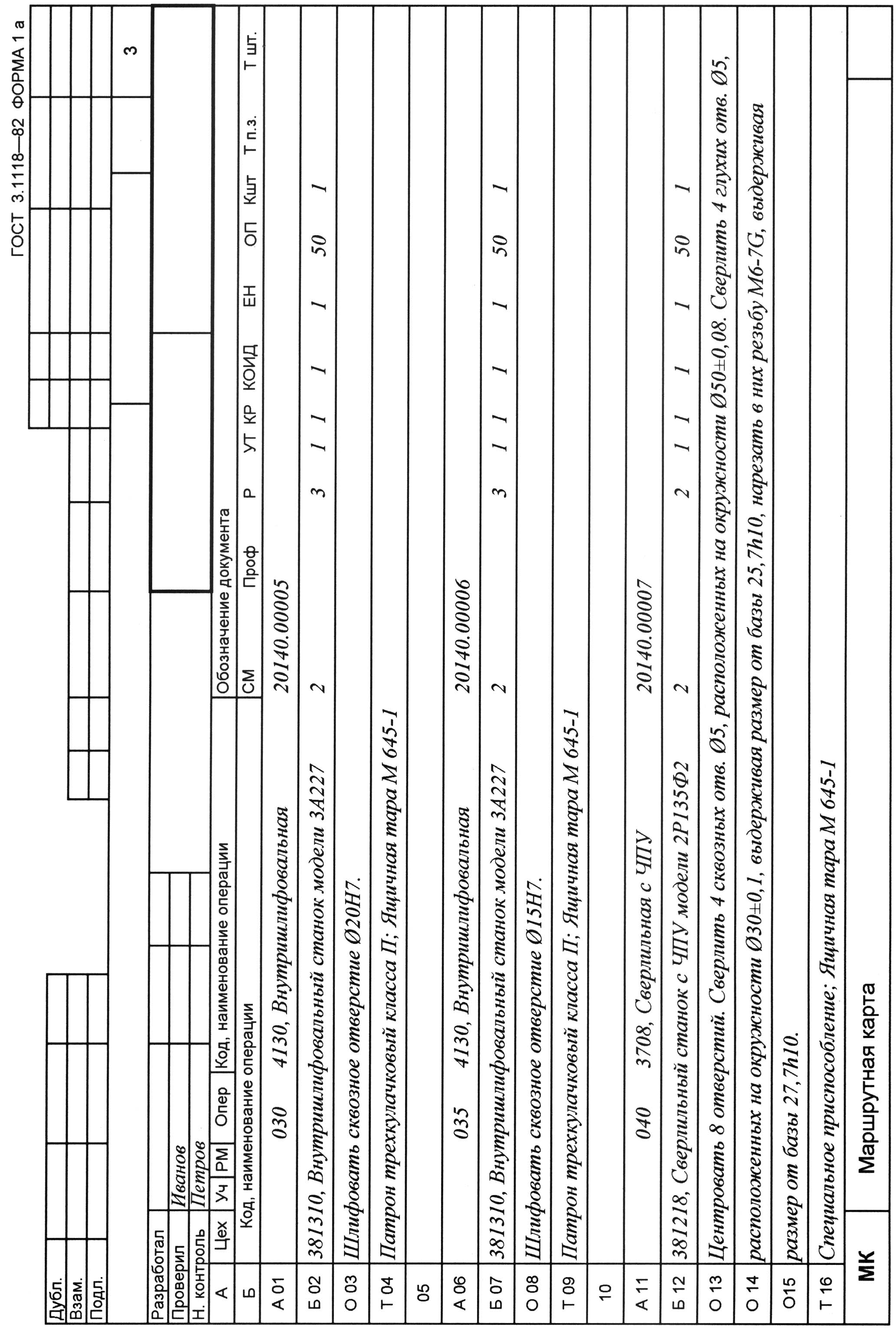

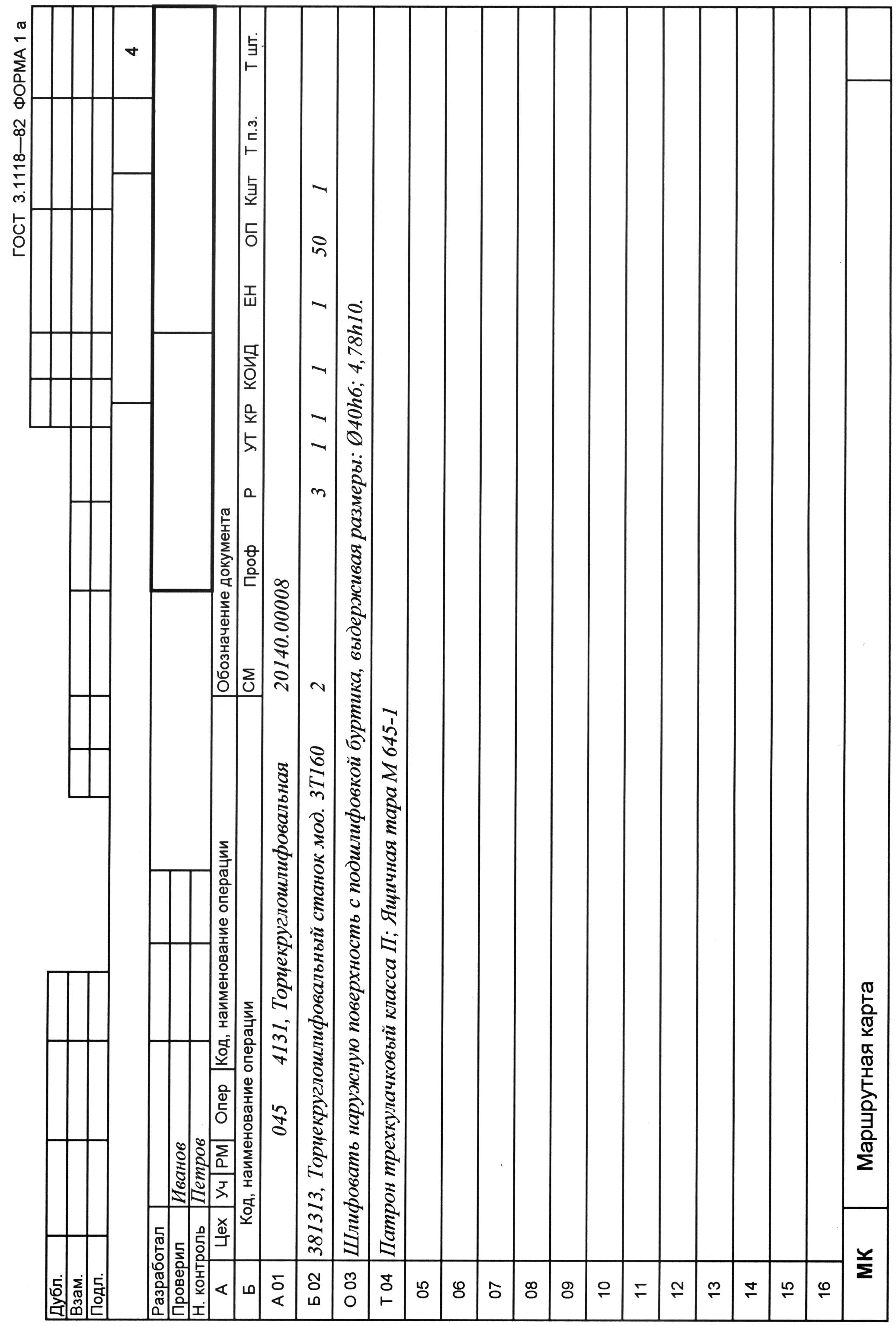

4. Оформление маршрутной карты тп

Оформление маршрутной карты ТП проводим на стандартных бланках технологической документации в соответствии с разработанной последовательностью операций, их содержанием и результатами размерного анализа (в одной из доступных систем оформления технологической документации). Оформленная маршрутная карта ТП изготовления детали "Фланец" представлена в приложении.

|

|

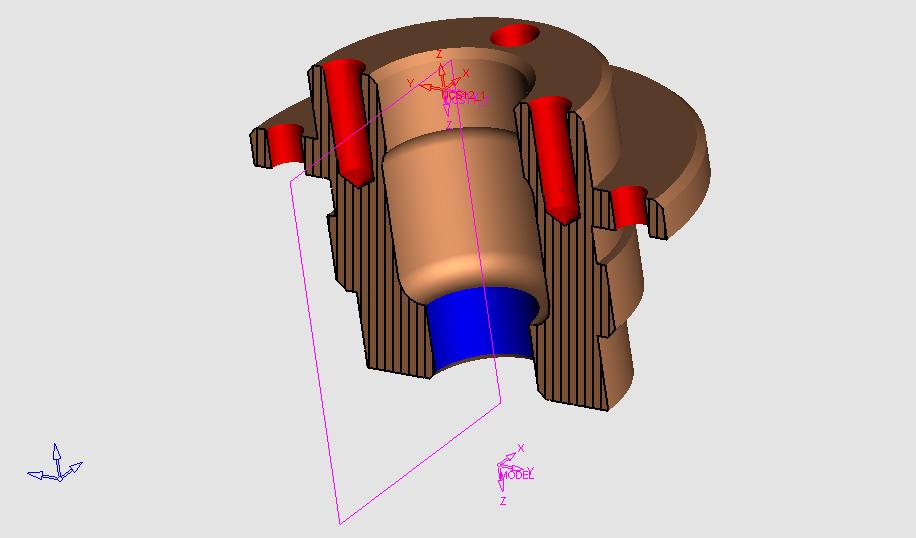

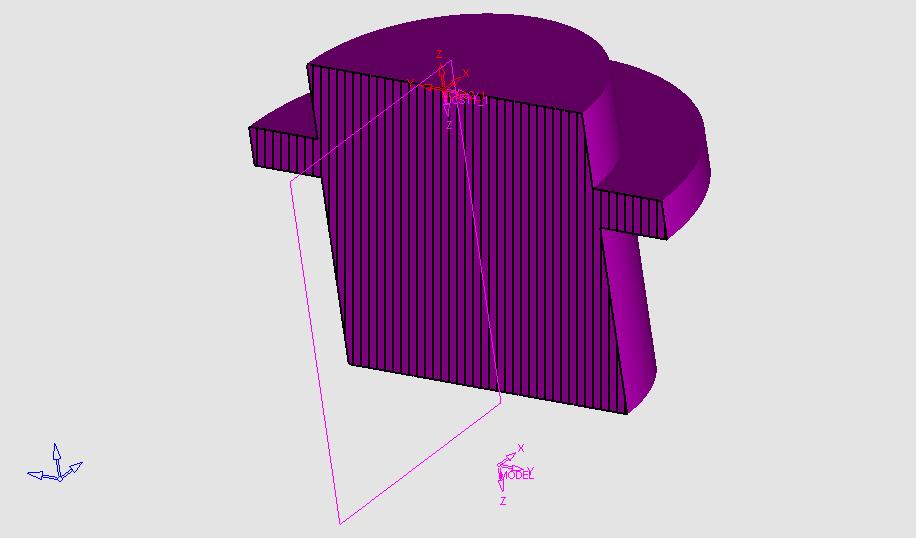

Рис. 4. Модель "конструкторской" детали |

Рис. 5. Модель "технологической" детали |

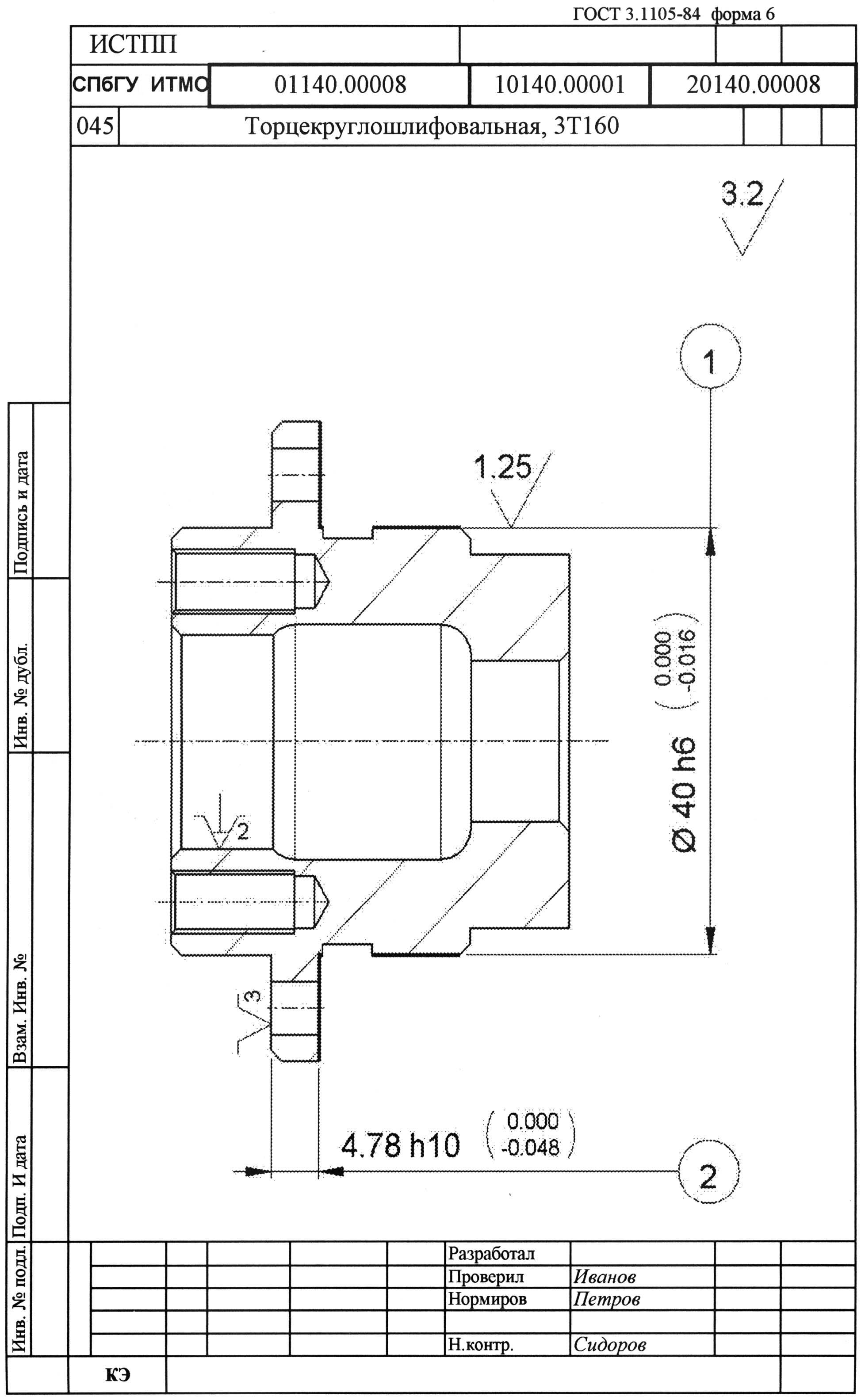

Рис. 6. Модель заготовки, получаемой на операции 045

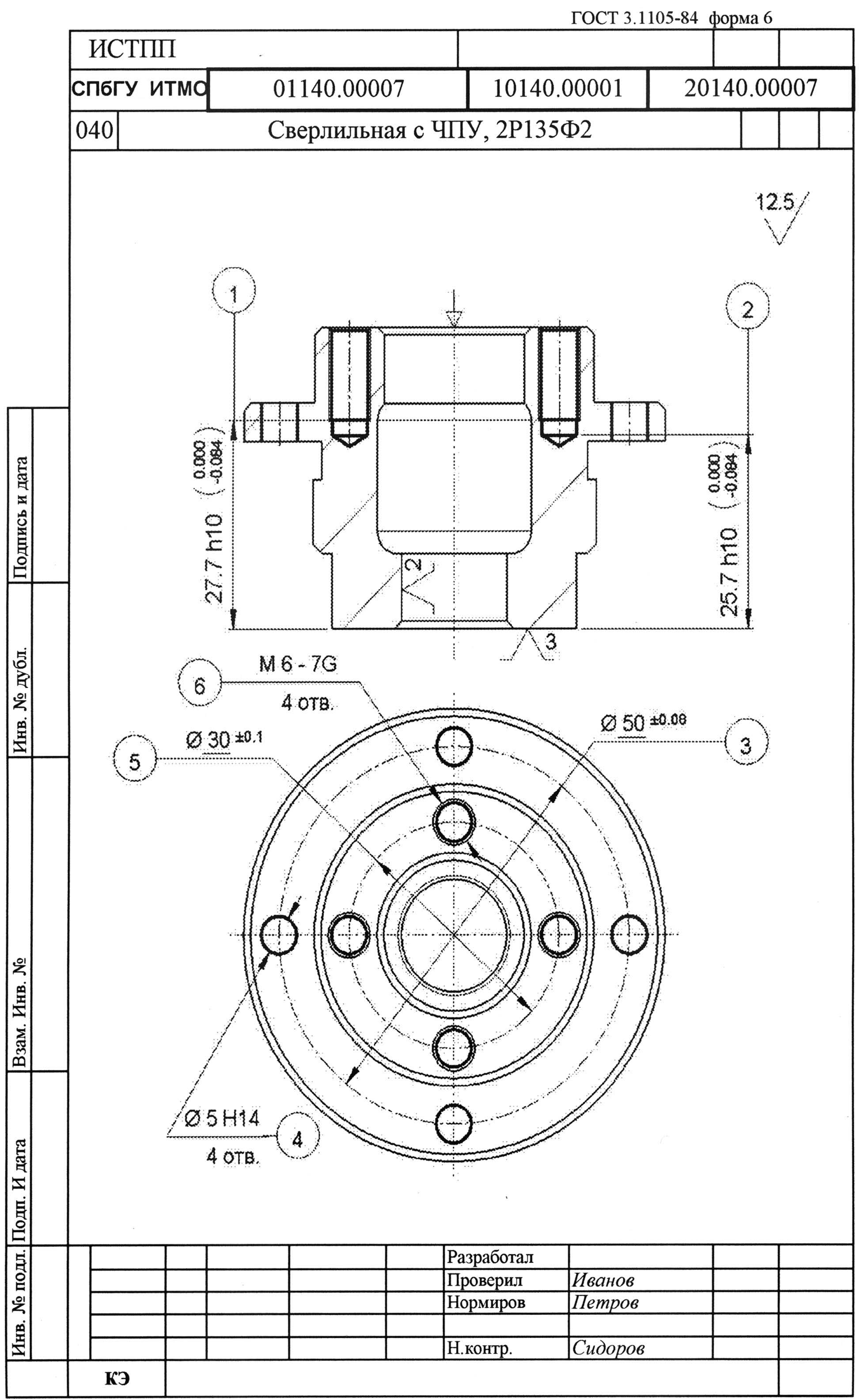

Рис. 7. Модель заготовки, получаемой на операции 040

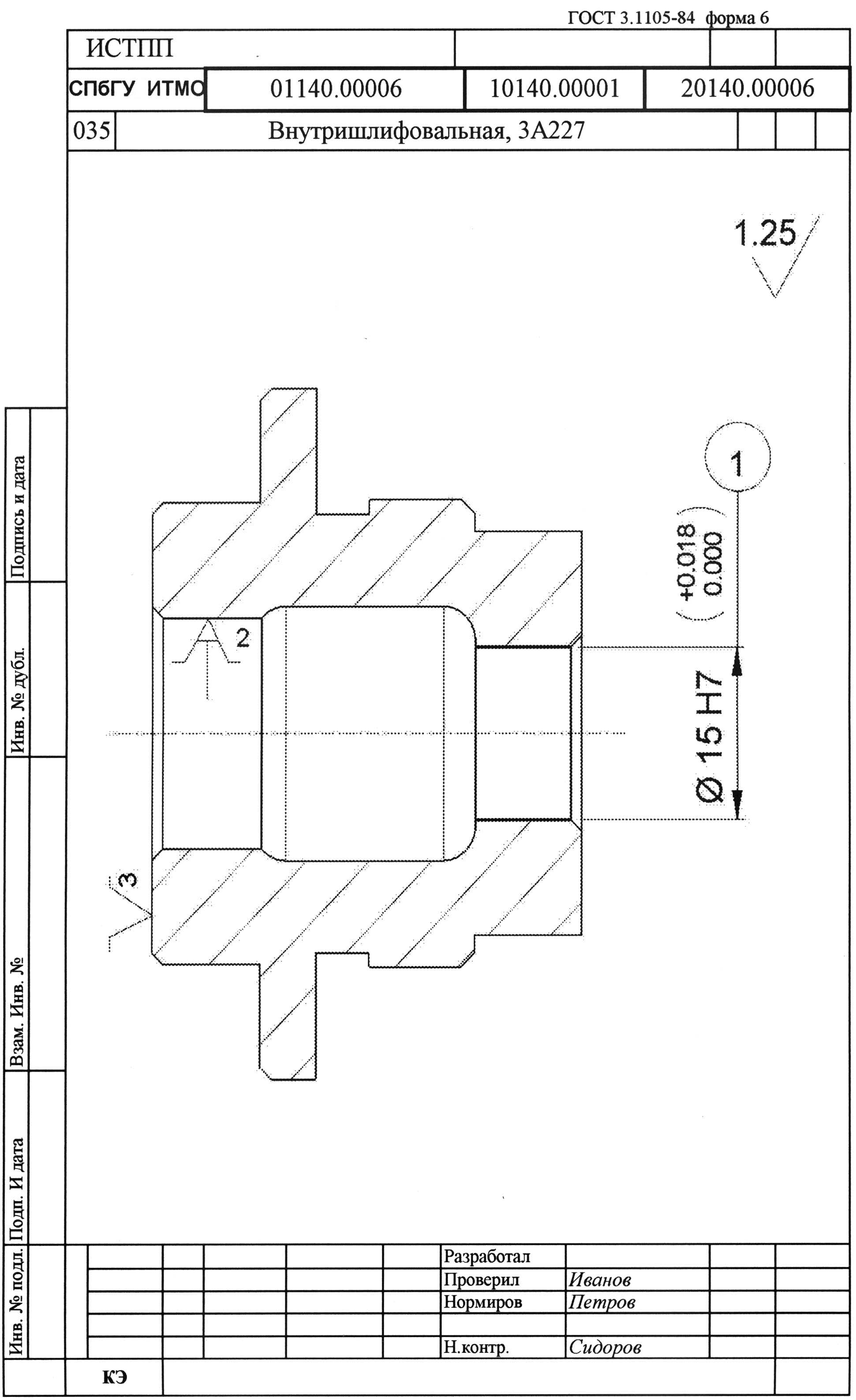

Рис. 8. Модель заготовки, получаемой на операции 035

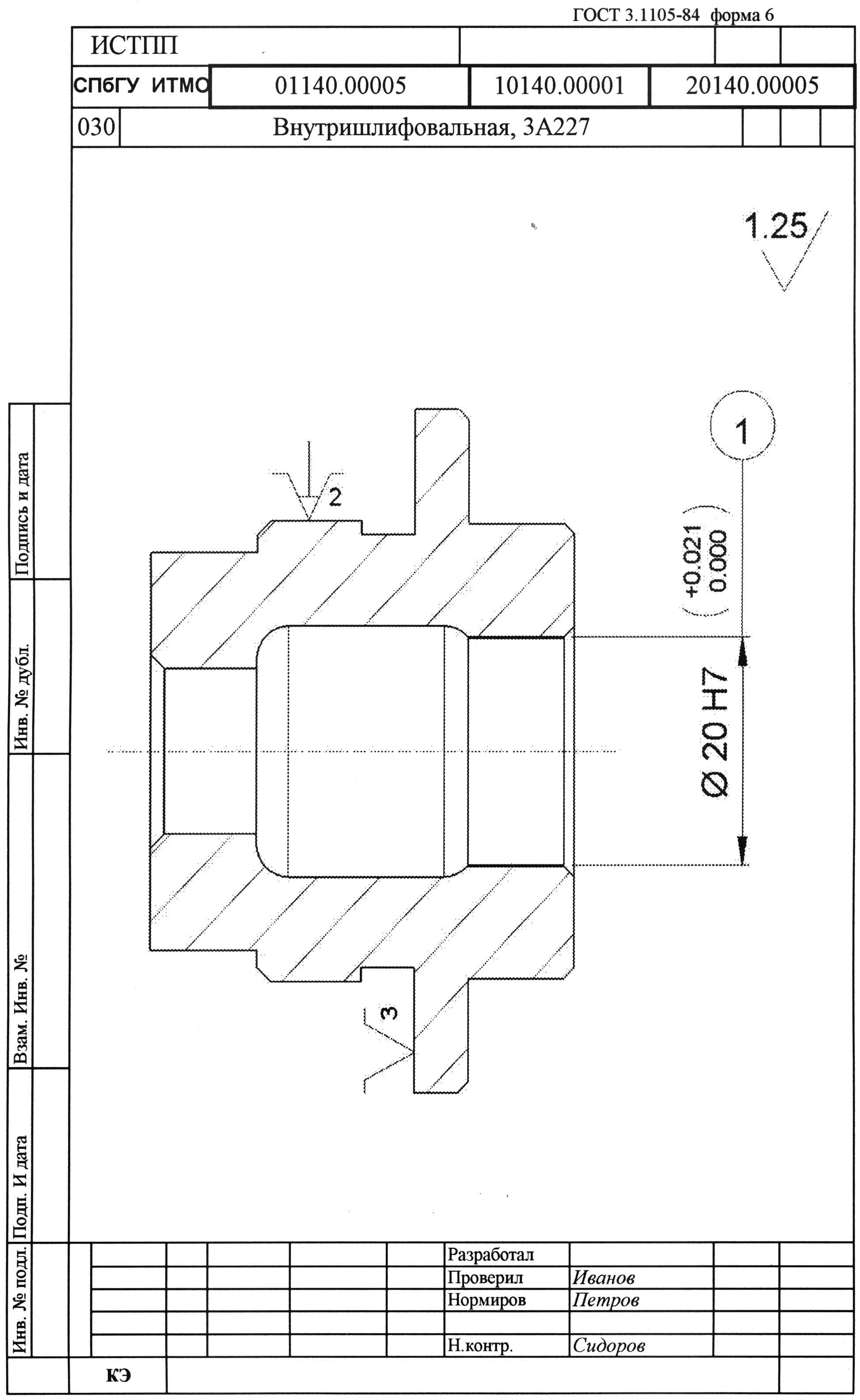

Рис. 9. Модель заготовки, получаемой на операции 030

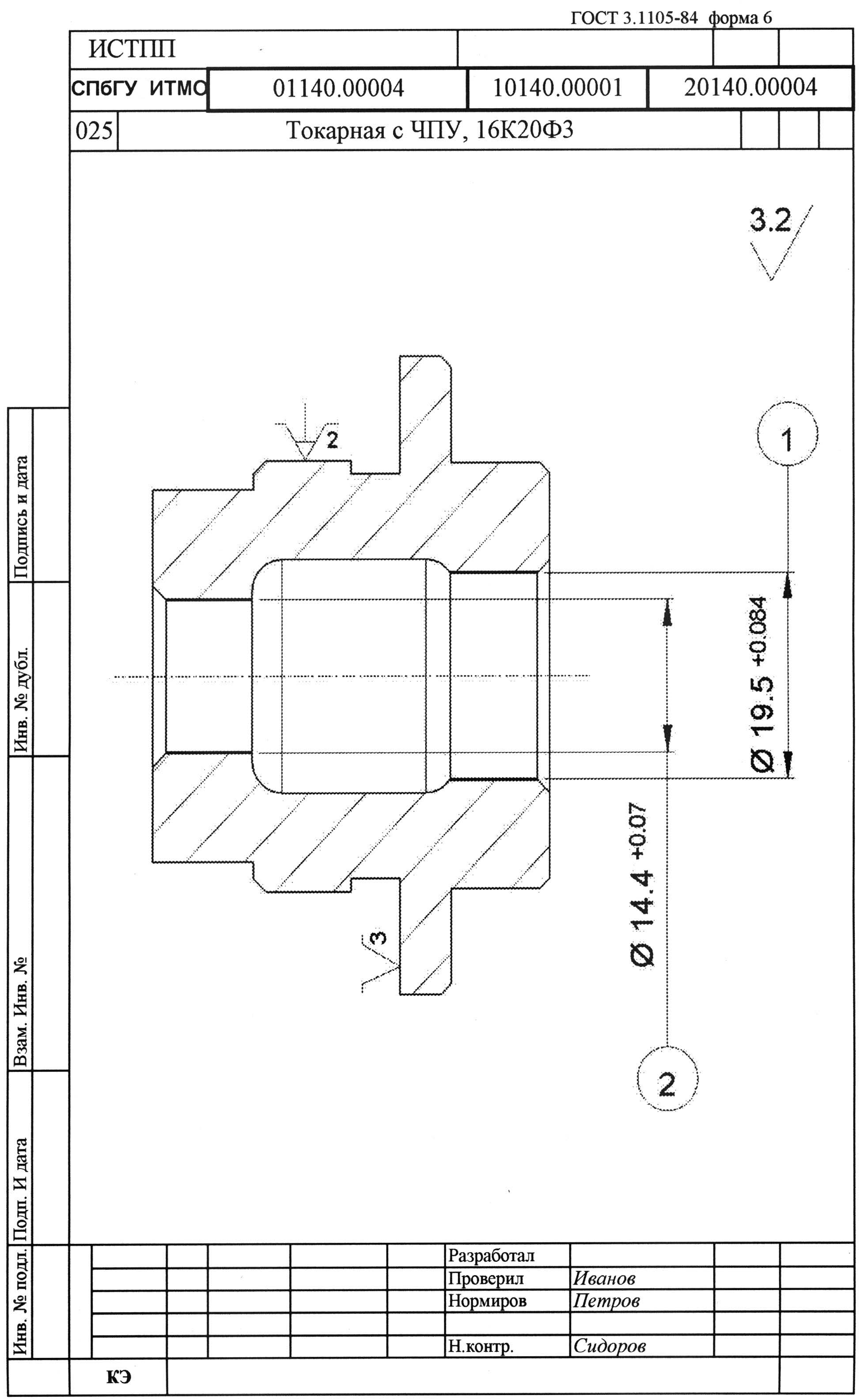

Рис. 10. Модель заготовки, получаемой на операции 025

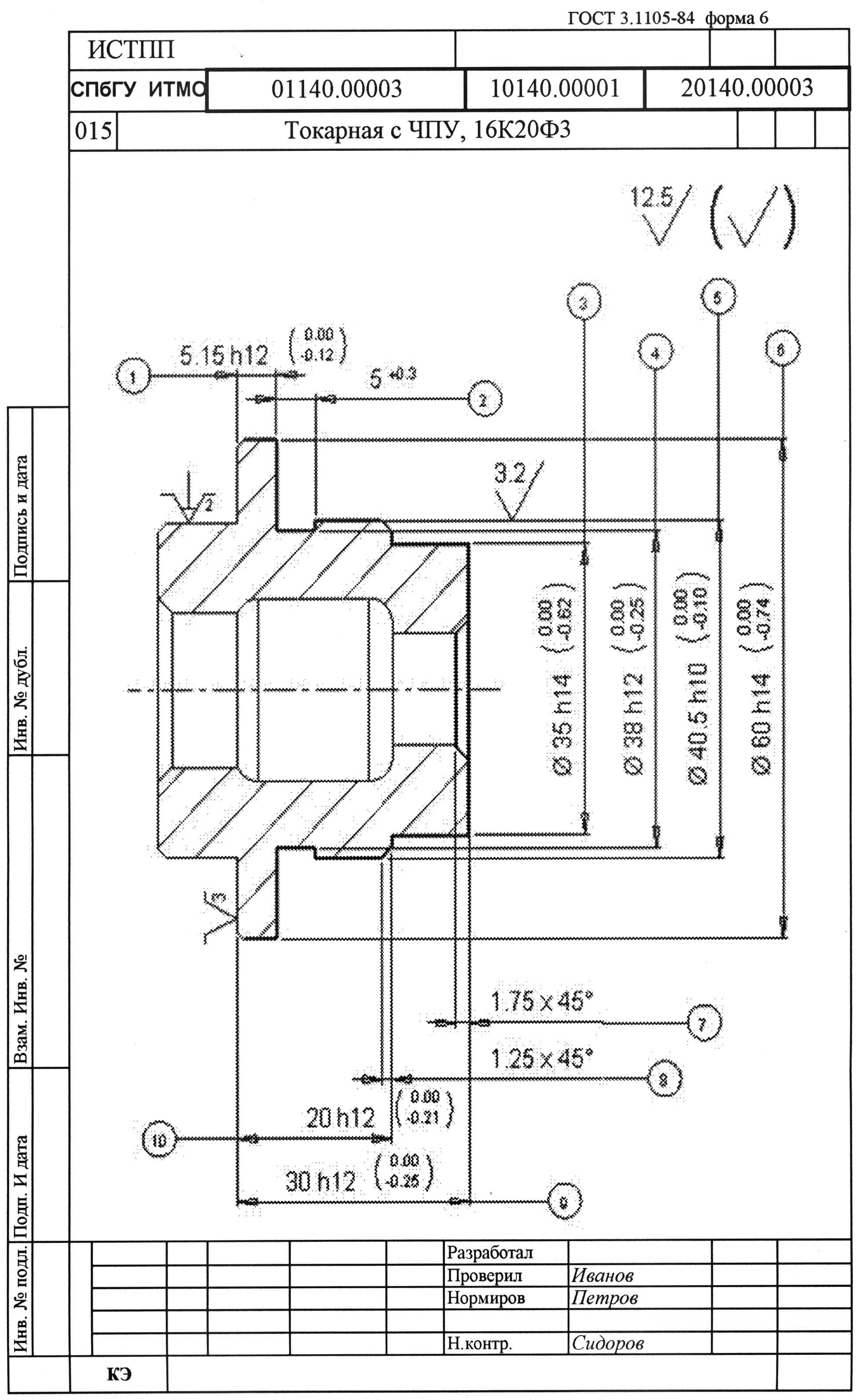

Рис. 11. Модель заготовки, получаемой на операции 015

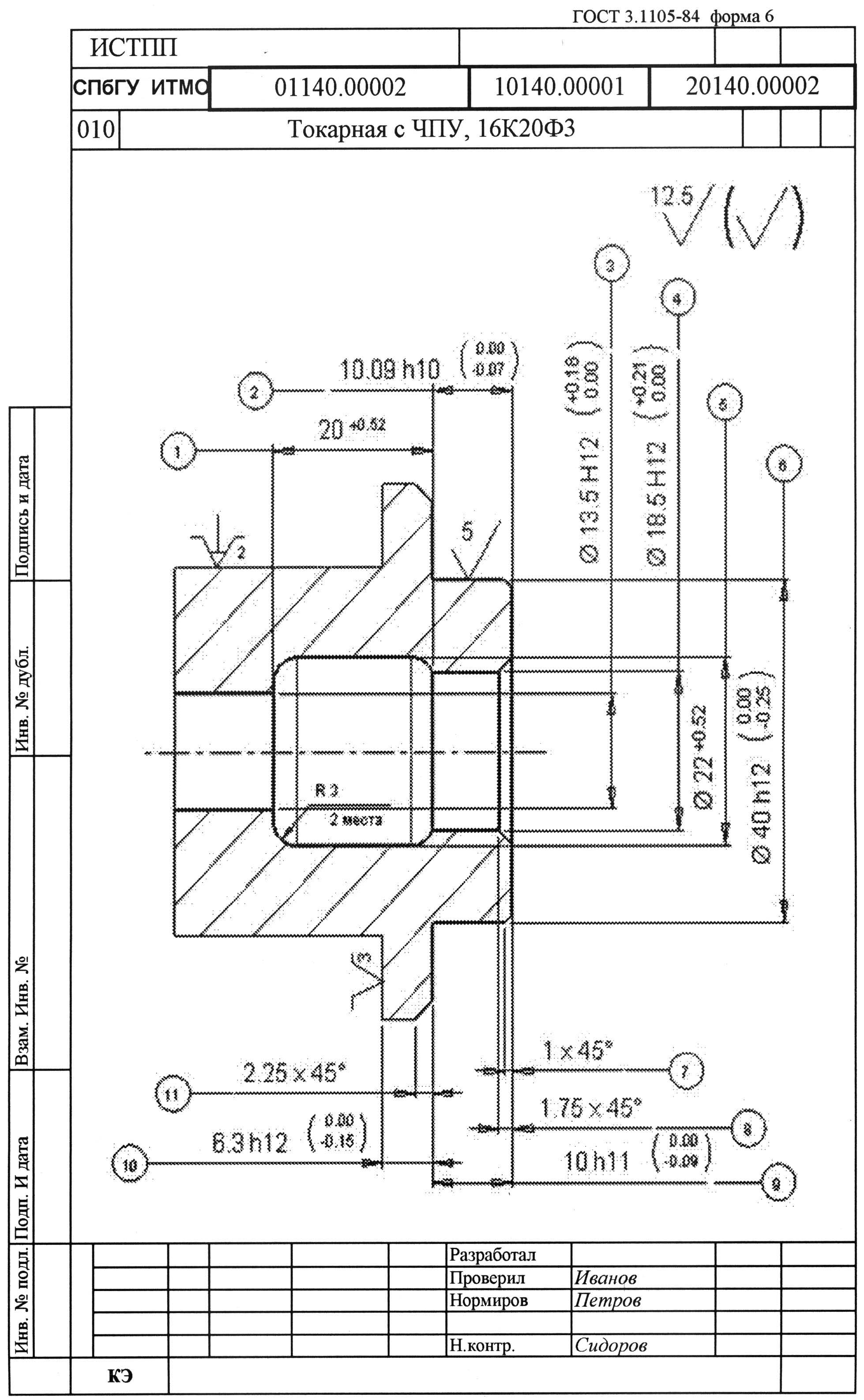

Рис. 12. Модель заготовки, получаемой на операции 010

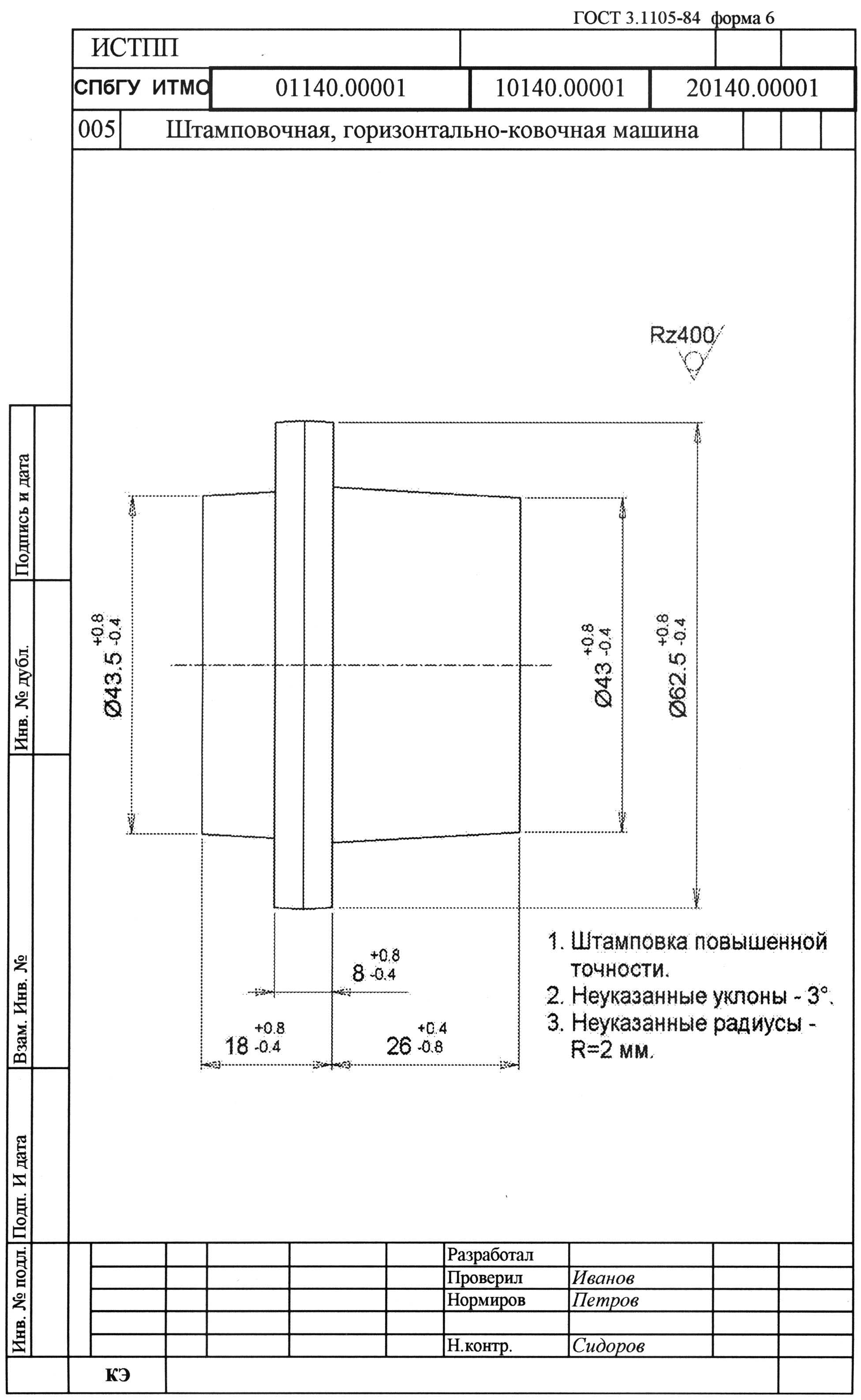

Рис. 13. Модель заготовки, формируемой на операции 005

5. Разработка операции тп, выполняемой на станке с чпу

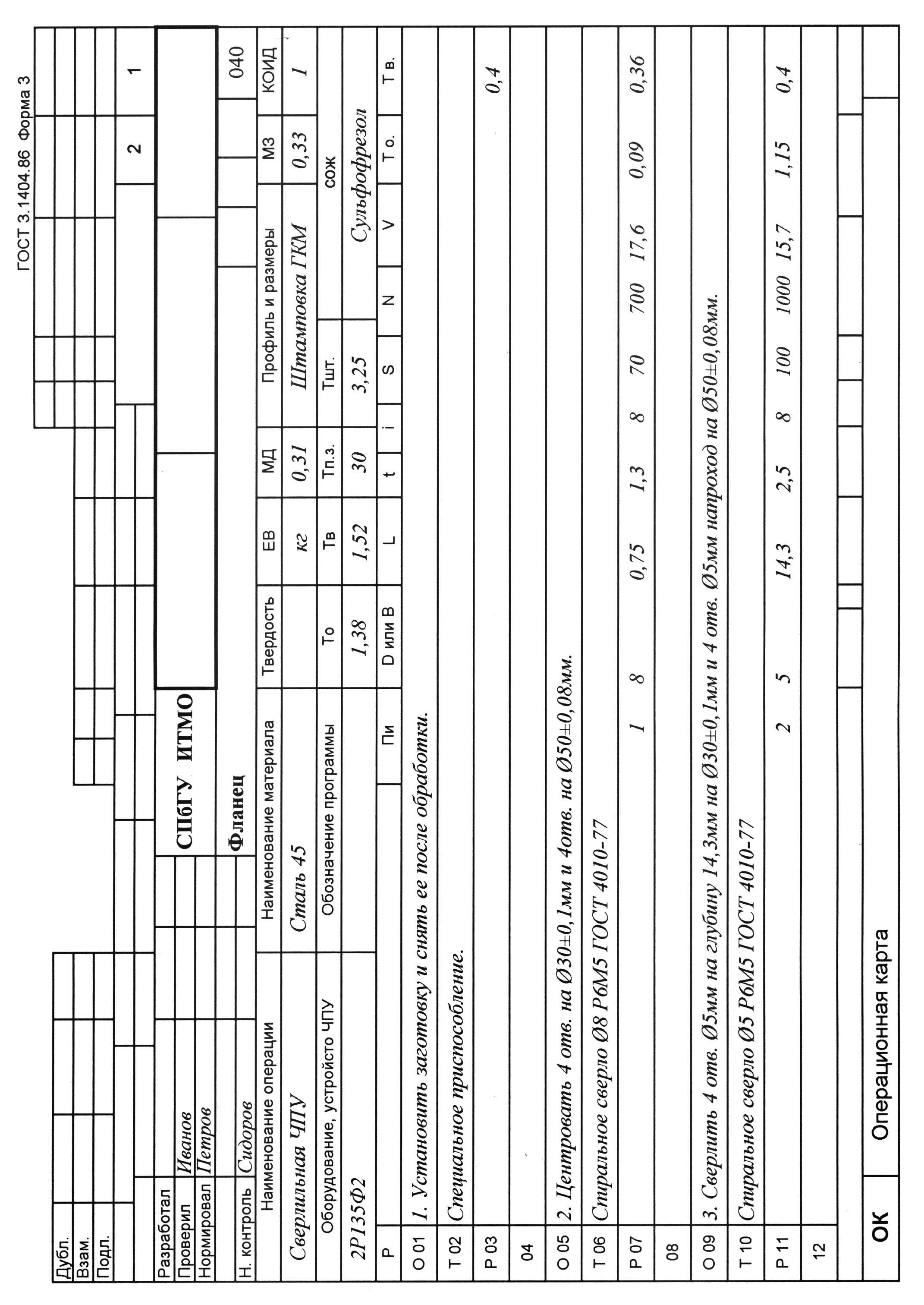

Разработку операции ТП, выполняемой на станке с ЧПУ, проводим в среде CAD/CAM-системы Cimatron E. Так как ее CAM-модуль предназначен для проектирования фрезерных и сверлильных операций, то проведем разработку сверлильной операции 040 спроектированного ТП изготовления детали "Фланец".

CAM-модуль имеет связь с CAD-модулем для приема разработанной трехмерной модели заготовки, которую необходимо получить после выполнения операции, и для разработки трехмерной модели заготовки, поступающей на проектируемую операцию и изменяющейся в ходе ее выполнения от одного перехода к другому.

При проектировании операции учитываем следующую последовательность переходов и используемые при этом инструменты.

Переход 1. Установить заготовку и снять ее после обработки. Этот переход не разрабатывается в CAM-модуле.

Переход 2. Центровать восемь отверстий на глубину 0,75 мм. Для выполнения этого перехода используем спиральное сверло Ø8 мм из быстрорежущей стали Р6М5 (длина режущей части 50 мм, расчетная длина сверла 100 мм).

Переход 3. Сверлить четыре сквозных отверстия Ø5 мм и четыре глухих отверстия Ø5 мм под резьбу М6-7G на глубину 14,3 мм. Для выполнения этого перехода используем спиральное сверло Ø5 из быстрорежущей стали Р6М5 (длина режущей части 50 мм, расчетная длина сверла 100 мм).

Переход 4. Зенковать четыре фаски 0,545° в отверстиях под резьбу. Для выполнения этого перехода используем зенковку Ø8 с углом при вершине 90° из быстрорежущей стали Р6М5.

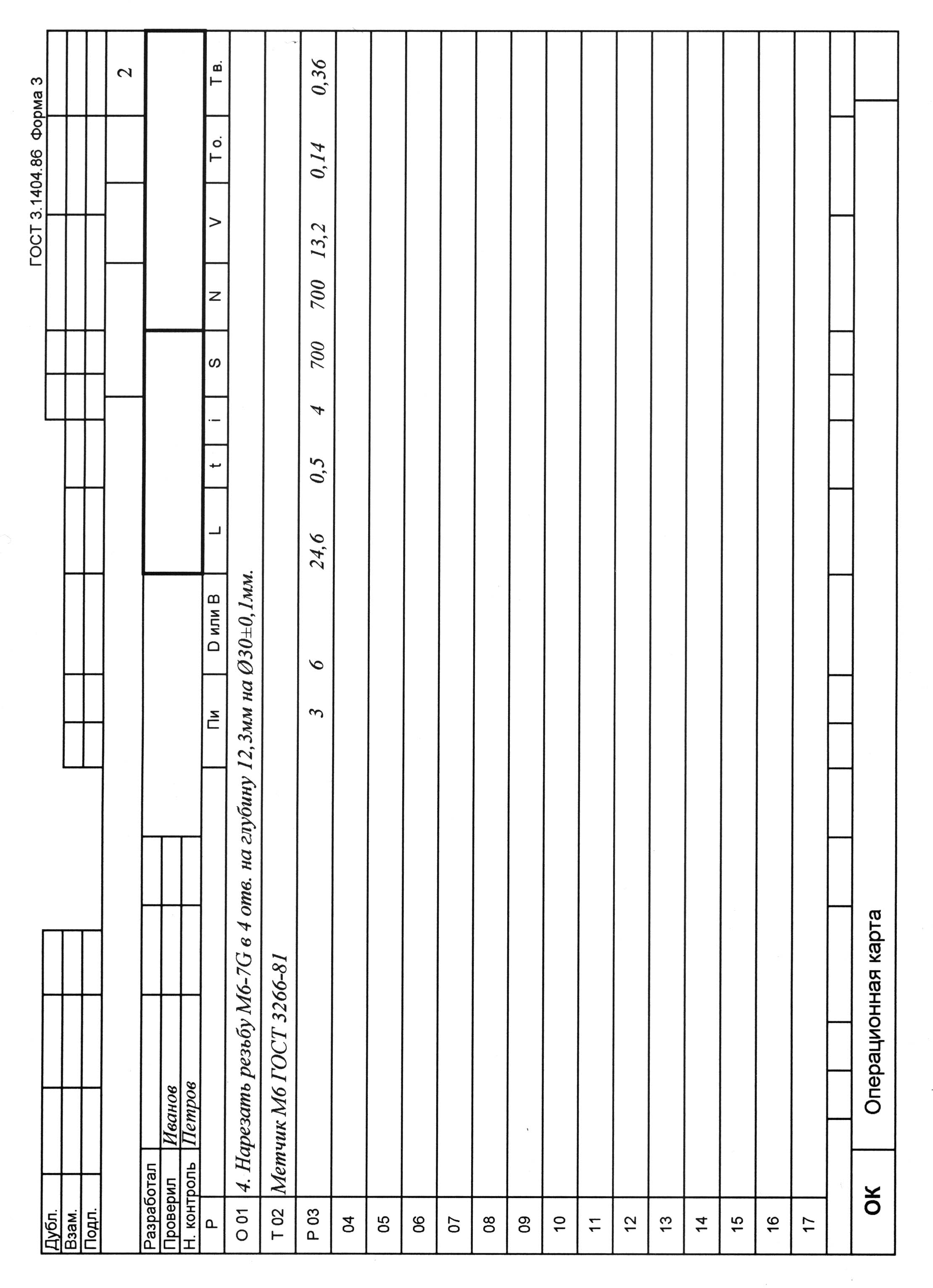

Переход 5. Нарезать резьбу М6-7G в четырех отверстиях на глубину 12,3 мм. Для выполнения этого перехода используем машинный метчик М6-7G из быстрорежущей стали Р6М5.

При работе в CAM-модуле используем "NC-Проводник". Работу начинаем с загрузки трехмерной модели заготовки, получаемой после выполнения операции.

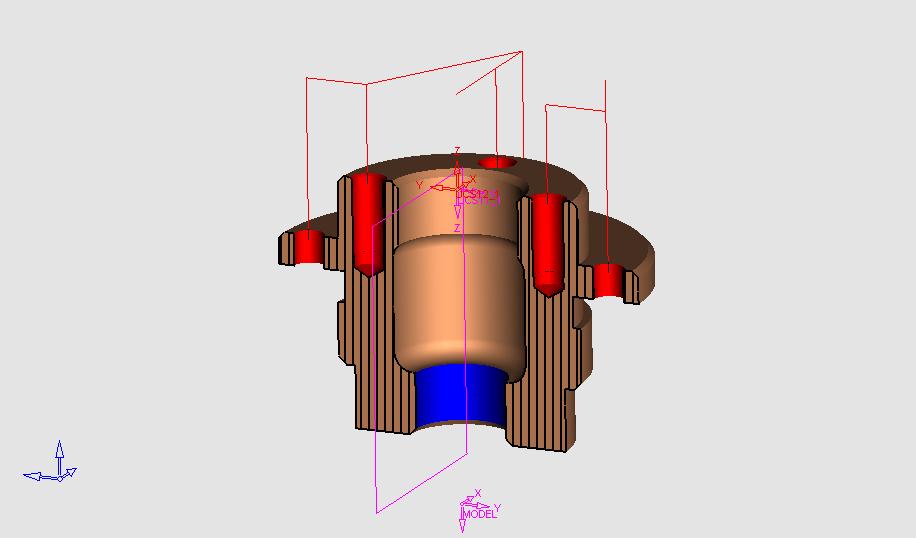

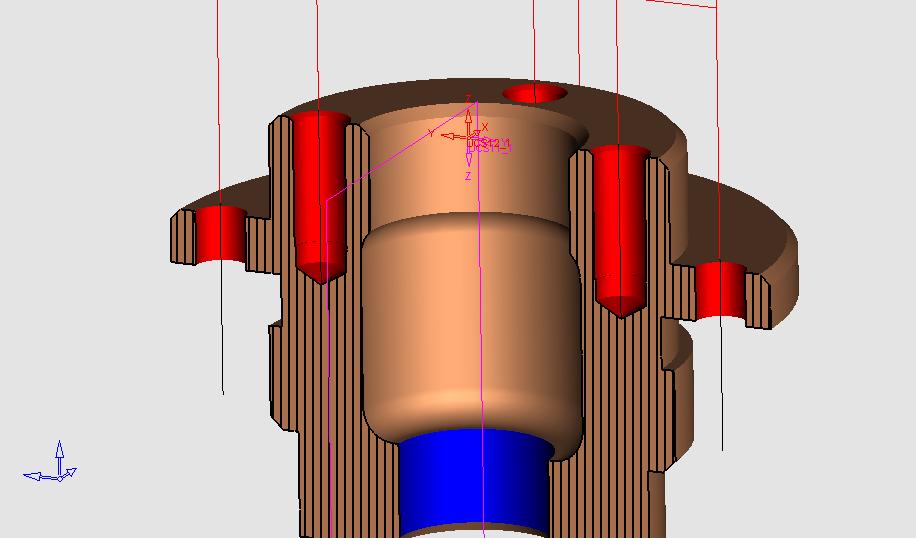

Переходим из CAM-режима в CAD-режим, создаем пользовательскую систему координат (СКП – UKS12_1), так как при выполнении операции ось Z должна быть направлена на инструмент, и формируем два набора (рис. 14 и 15) – получаемую заготовку (набор "Деталь") и поступающую заготовку (набор "Заготовка"). После этого возвращаемся в CAM-режим.

Формируем набор необходимых инструментов с указанием их параметров: имя, тип инструмента, его диаметр, режущая длина, безопасная длина, расчетная длина.

Последующий порядок разработки траектории инструмента и управляющей программы для каждого перехода (процедуры) покажем на примере переходов 2 и 3.

Сначала при создании новой траектории определяем стратегию обработки. В нашем случае для всех переходов механической обработки это будет:

Главный выбор – сверление;

Дополнительный выбор – сверление 3х (3-х координатная процедура).

Устанавливаем общие параметры траектории: имя, тип, систему координат пользователя (СКП – UKS12_1), расстояние от СКП до плоскости безопасности (25 мм), комментарий (при необходимости).

Далее создаем деталь, то есть программа рассчитывает геометрию детали в пространстве по отмеченным поверхностям. Для этого должен быть показан набор "Деталь".

Затем скрываем набор "Деталь", показываем набор "Заготовка" и создаем заготовку, то есть программа рассчитывает геометрию заготовки в пространстве по отмеченным поверхностям. После этого скрываем набор "Заготовка" и опять показываем набор "Деталь".

Теперь переходим к созданию самой процедуры. Из NC-проводника переходим в проводник процедуры.

Для проектируемой процедуры (проектируемого перехода) выбираем необходимый инструмент из созданного списка инструментов.

Определяем параметры геометрии для обработки. В нашем случае задаем точки сверления и другие параметры в режиме правки точек: общую глубину сверления 0,75 мм, выбираем точки как центры обрабатываемых отверстий, режим отхода (на исходн.), размер отверстий (все отв.).

Устанавливаем следующие параметры перемещения:

Параметры сверления:

Тип сверления – центрование;

Порядок сверления – главный путь по Х.

Параметры глубины:

Глубина – верхушка инструмента, то есть расчетная глубина, равная 0,75 мм, достигается с учетом верхушки (всей конической части) сверла.

Отход после сверления:

Режим отхода – на исходную (плоскость безопасности);

Приращение исходн. – 25 мм.

Устанавливаем следующие машинные параметры:

Частота вращения шпинделя – 700 об/мин (при этом автоматически рассчитывается скорость резания Vc, равная 17,5929 м/мин);

Подача – принимаем 70 мм/мин.

Все остальные параметры перемещения инструмента и условий обработки используем те, которые заданы системой по умолчанию.

Теперь выбираем из проводника процедуры пункт "Сохранить и рассчитать". После работы расчетного блока получаем результат (рис. 16 и 18) и автоматически возвращаемся в NC-проводник.

Визуализацию полученных процедур можно наблюдать при работе встроенного симулятора Cimatron's Simulator. На рис. 17 и 19 представлены результаты симуляции (начало и конец процедур) при центрировании и сверлении отверстий Ø5 мм.

После того как принято решение о том, что результаты разработки траектории инструмента являются удовлетворительными, проводится автоматическая разработка управляющей программы для каждой процедуры в отдельности или вместе для всех процедур с помощью встроенного постпроцессора.

Текст управляющей программы процедуры центрования отверстий выглядит следующим образом:

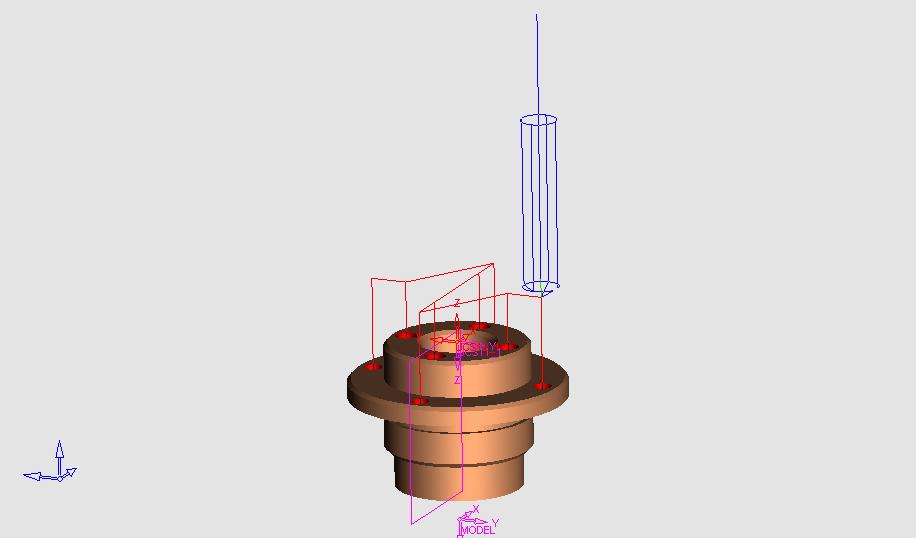

Рис. 14. Модель заготовки, после обработки на операции 015

Рис. 15. Упрощенная модель заготовки, поступающей на операцию 015

Рис. 16. Траектория инструмента при центровании отверстий в заготовке сверлом Ø8

Рис. 16. (Окончание)

а б

Рис. 17. Результат симуляции при центровании отверстий в заготовке сверлом Ø8: а – начало, б – конец

Рис. 18. Траектория инструмента при сверлении отверстий в заготовке сверлом Ø5

Рис. 18. (Окончание)

а б

Рис. 19. Результат симуляции при сверлении отверстий в заготовке сверлом Ø5: а – начало, б – конец

Текст управляющей программы процедуры сверления отверстий Ø5 мм выглядит следующим образом:

После разработки управляющих программ для всех механических переходов проектируемой операции оформляем операционную карту, которая представлена в приложении.

Лопарев Валерий Константинович

Маслов Юрий Викторович

Помпеев Кирилл Павлович