- •Порядок вивчення дисципліни.

- •Основна література:

- •Додаткова література:

- •Документальне забезпечення та основні скорочення хіммотології

- •Поняття про хіммотологію та її завдання

- •Тема 1: "основи одержання та класифікація нафтопродуктів"

- •Склад та властивості нафти.

- •Основні властивості вуглеводневих та гетероорганічних з’єднань, які входять в склад нафти і впливають на якість нафтопродуктів

- •Збір та підготовка нафти на промислах. Стабілізація нафти

- •2. Зневоднення та знесолення нафти

- •Процеси дистиляції та ректифікації. Атмосферно-вакуумна перегонка нафти.

- •Основні процеси очищення паливних фракцій.

- •Основні процеси очищення оливних фракцій.

- •Основні схеми одержання товарних нафтопродуктів.

- •2. Класифікація товарних нафтопродукти

Процеси дистиляції та ректифікації. Атмосферно-вакуумна перегонка нафти.

Нафта, як вже було сказано, представляє собою надзвичайно складну суміш взаємно розчинних органічних речовин. Розділити її повністю на складові компоненти практично неможливо, але цього для промислового застосування нафтопродуктів і не вимагається. На практиці нафту ділять на фракції, які відрізняються по межах википання. Такий розділ проводиться на установках первинної перегонки нафти з застосуванням процесів дистиляції та ректифікації.

Первинна перегонка – перший технологічний процесс переробки нафти. Установки первинної перегонки є на кожному НПЗ.

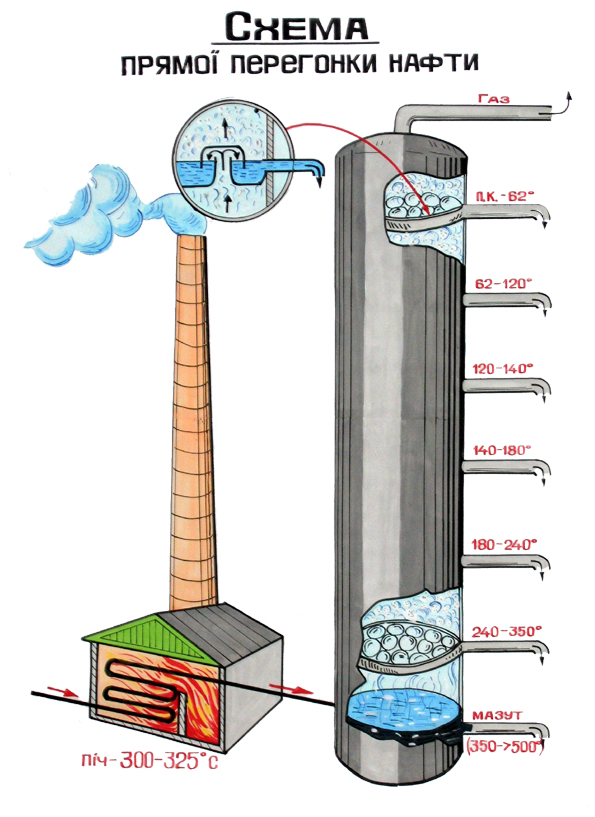

До первинної переробки відносяться пряма (атмосферна) та вторинна (атмосферно-вакумна) перегонка.

Суть прямої перегонки нафти полягає в розділенні нафти на складові елементи (фракції), які в подальшому використовують як сировину для подальшої переробки або в якості товарних нафтопродуктів. При прямій та вторинній перегонці первісний хімічний склад нафти не змінюється, тому первинну переробку ще називають не деструктивною.

Первинну перегонки нафти здійснюють на трубчастих установках при атмосферному тиску та під вакуумом. При перегонці нафти на трубчастих установках, які працюють при атмосферному тиску, з нафти виділяють світлі дистиляти – бензиновий, гасовий, дизельний. Залишком від перегонки при атмосферному тиску є мазут – фракція, яка переганяється за температури 330оС і вище.

Рисунок 1. – Принципова схема прямої перегонки нафти із застосуванням рактифікації.

Основними процесами первинної перегонки нафти є дистиляція та ректифікація.

Дистиляція. Дистиляцією або перегонкою називається процес розділення суміші взаємно розчинних рідин на фракції, які відрізняються по температурах кипіння як одна від одної, так і від вихідної суміші. При перегонці суміш нагрівається до кипіння і частково випаровується. Пари, які отримуються при кипінні, відбираються і конденсуються. Перегонкою отримують дистилят (сконденсовані фракції, що випаровуються) та залишок, які відрізняються за складом від вихідної суміші.

Перегонка може бути здійснена однократним, багатокрптним або поступовим випаровуванням.

При однократному випаровуванні, протягом всього періоду нагрівання суміші продуктів, утворені пари не відводяться з системи а залишаються в контакті з рідиною. Після того, як подача тепла припиняється, вся парорідинна суміш відводиться в сепаратор. Тут пари, що утворились, в один прийом (одноразово) відділяються від рідини.

При багатократній перегонці процес розділення фаз проводиться в декілька прийомів. Багатократне випаровування складається з одноразових випаровувань, які повторюються декілька раз. Спочатку проводиться відділення парів від рідини, а потім на другому ступені, рідка фаза, яка залишилась при відділені парів в першій ступені знову випаровується.

При поступовому випаровуванні, пари по мірі їх утворення, неперервно відводяться з перегінного апарату. Поступове випаровування застосовується при лабораторній перегонці нафти з колби.

Сучасна промислова перегонка нафти базується на схемах з однократним випаровуванням і подальшою ректифікацією.

Ректифікація. При однократному випаровуванні взаєморозчинних рідин і наступній конденсації парів одержують дві фракції – легку і важку. Легка фракція збагачена низькокиплячими, а важка високо киплячими компонентами відповідно. Для досягнення більш чіткого розділення компонентів нафти та одержання кінцевих продуктів, які киплять у заданих температурних інтервалах, після однократного випаровування нафтові пари піддають ректифікації.

Ректифікацією називається дифузійний процес розділення рідин, які розрізняються за температурами кипіння, за рахунок протиточного багатократного контактування парів і рідини.

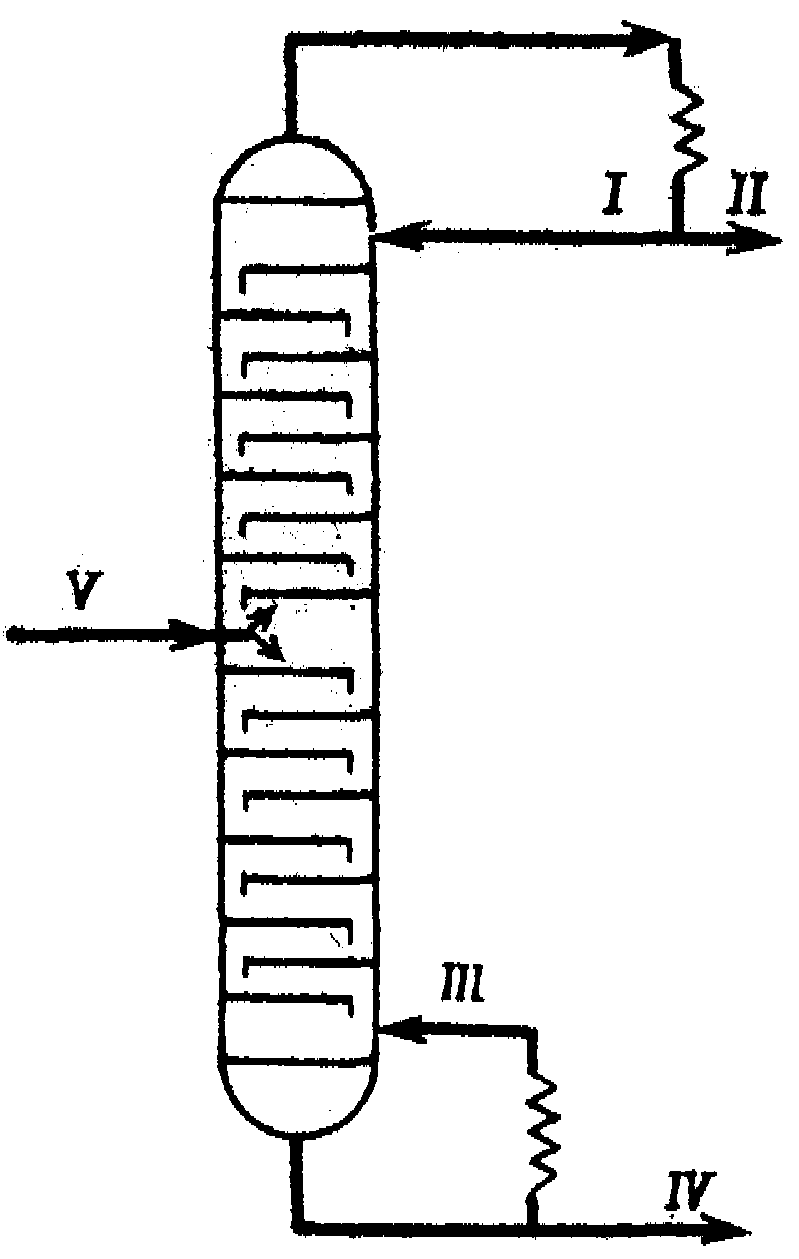

Контактування парів і рідини здійснюється у вертикальних циліндричних апаратах- ректифікаційних колонах, оснащених спеціальними пристроями – ректифікаційними тарілками або насадкою, - які дозволяють створити тісний контакт між парою, яка піднімається догори по колоні , та рідини, яка стікає вниз (рисунок 2).

Рисунок 1 – Схема ректифікаційної колони

І.- холодне зрошування; ІІ.- ректифікатор; ІІІ.- церкулюючий гарячий потік; ІV.- залишок; V.- сировина

В середню частину у вигляді пари, рідини або парорідинної суміші подається сировина, яку необхідно розділити на дві частини - висококиплячу і низькокиплячу. В цій зоні відбувається – однократне випаровування нагрітої у печі або теплообміннику суміші на парову і рідинну фази.

В працюючій ректифікаційній колоні, через тарілку кожну проходять чотири потоки:

рідина – яка стікає з тарілки, що лежить вище;

пара – яка поступає з тарілки, що лежить нижче,

рідина – яка піднімається з тарілки, що лежить нижче,

пара, яка піднімається на тарілку, що лежить вище.

Асортимент продуктів атмосферних та атмосферно-вакуумних установок.

В результаті первинної перегонки нафти при атмосферному тиску отримують наступні продукти:

Скраплений вуглеводневий газ, який складається в основному з пропану і бутану. Кількість продукту залежить від того, наскільки глибоко була стабілізована нафта на промислових установках. При переробці нафти з великим вмістом газу пропан-бутанова фракція виводиться з перегонної установки не тільки в рідкому, але й в газоподібному стані. Після очищення від сірчаних зєднань прямогонний зкраплений газ може використовуватись як побутове паливо. Прямогонний газ є також сировиною газофракціонуючих установок.

Бензинова фракція. Переганяється в межах 30 –1800С. Використовується в якості компоненту товарного автобензину, як сировина установок каталітичного риформінгу.

Гасова фракція. Переганяється в межах 120 –3150С. використовується в якості палива реактивних авіаційних двигунів, для освітлення, як паливо тракторних, карбюраторних двигунів. Піддається додатковій обробці на установках гідроочищення, лужного очищення або демеркаптанізації з метою очищення від сірчаних з’єднань і покращення експлуатаційних якостей, зокрема термічної стабільності.

Дизельна фракція. Переганяється в межах 180 –3500С. Раніше дизельну фракцію називали атмосферним газойлем. Фракція випаровується використовується як паливо для дизельних двигунів, встановлених на автомобілях, тракторах, тепловозах, судах морського і річкового флоту. Дизельна фракція отримана з сірчаних нафт, потребує очищення від сірки яка приводиться із застосуванням гідрогенізаційного методу.

Мазут (залишок), який отримується при атмосферній перегонці нафти. Температура початку кипіння 330 –350оС. Використовується в якості котельного палива, є сировиною установок термічного крекінгу.

Асортимент продуктів вакуумної перегонки мазуту залежить від варіанту переробки нафти. Існують дві схеми переробки мазуту: оливна і паливна. При оливній схемі отримують декілька фракцій - вакуумних дистилятів, при паливній - одну.

Число вакуумних дистилятів при оливній схемі переробки мазуту визначається типом нафти, яка обробляється. Кожний з дистилятів потім піддається очищенню, очищенні продукти змішуються в різних співвідношеннях для отримання тих чи інших сортів масел.

Вакуумний дистилят, який виробляється при паливній схемі переробці мазуту, переганяється при 350 –5000С і використовується як сировина каталітичного крекінгу або гідрокрекінгу. Цю фракцію інколи називають вакуумним газойлем.

Гудрон (залишок) від перегонки нафти, переганяється при температурі вище 5000С. Це високов’язкий продукт, який застигає при 30 –400С. Він використовується як сировина установок термічного крекінгу, коксування, виробництва бітуму та високов’язких олив

Для виділення більш високо киплячих нафтових фракцій мазут піддається перегонці на установках, які працюють із застосуванням вакууму. Залишок від перегонки нафти під вакуумом називається – гудрон.

У тих випадках, коли на НПЗ необхідно одержати максимальну кількість світлих нафтопродуктів, перегонку ведуть до гудрону. Виділені з мазуту темні дистилятні фракції та гудрон потім використовуються для одержання більш легких нафтопродуктів методом крекінгу, коксування та ін. Перегонку до гудрону проводять і в разі, якщо на НПЗ організовано виробництво нафтових олив, коксу, бітуму. Якщо ж необхідно одержати максимальну кількість котельного палива, то обмежуються перегонкою до мазуту.

Первинна перегонка дає тільки той вихід (тобто вихідну кількість та якість) світлих нафтопродуктів, який обумовлений природними властивостями нафти. Вихід світлих нафтопродуктів у процесі прямої перегонки становить у середньому 50%. Після первинної перегонки нафти залишається залишок (приблизно 50%), який в залежності від компонентного складу нафти можна використовувати як паливо для котельних установок (мазут) або як сировину для подальшої переробки. Останнім часом частка використання топкового мазуту суттєво знизились, тому зрозумілою є доцільність подальшої переробки залишку.

У деяких випадках, фракції отримані при первинній перегонці, необхідно розділити на більш вузькі фракції, кожна з яких використовується за своїм призначенням. Таке розділення проводиться на окремих установках або блоках вторинної перегонки. Ці блоки включаються до складу установок атмосферної та атмосферно-вакумної перегонки.

Застосування вторинних процесів переробки (термічних та термокаталітичних) дозволяє отримувати додаткову кількість світлих нафтопродуктів (бензинів, палив для реактивних двигунів, гасу, дизельного палива) із важких нафтових фракцій.

Під дією високих температур органічні сполуки нафти хімічно видозмінюються, розпадаються і вступають в різні вторинні реакції між собою. Це дозволило створити нові, так звані, термічні процеси переробки нафти, які дозволяють отримувати з неї вуглеводневі гази, додаткові кількості рідких нафтопродуктів, а також продукти глибокого ущільнення - нафтовий кокс, тобто такі нові речовини, яких у вихідній нафті не було.

В залежності від умов і призначення процеси термічної переробки нафтової сировини отримали назви крекінг (від англійського дієслова - розчепляти), коксування та піроліз (від грецького - вогонь).

Реакції вуглеводнів нафтової сировини при високих температурах надзвичайно різноманітні. Поряд з термічним розпадом молекул ідуть реакції синтезу і частково ізомеризації. Багато з цих реакцій зворотні. Окремі компоненти сировини можуть реагувати в різних напрямках, але з різною швидкістю і з неоднаковою термодинамічною ймовірністю. Головним фактором, який впливає на напрям, швидкість і глибину перетворення вуглеводнів сировини є температура.

Крім того, процеси вторинної переробки дають змогу отримати продукти вищої якості. Так у процесі каталітичного реформінгу бензину прямої перегонки можна досягнути значного підвищення октанового числа такого бензину. Октанове число бензину прямої перегонки рідко досягає 55-60 одиниць за моторним методом, а в процесі каталітичного реформінгу низько октанових фракцій можна досягнути підвищення октанового числа до 85 – 90 одиниць за моторним методом (ОЧМ) або 93 – 95 одиниць за дослідним методом (ОЧД). Вторинні процеси переробки нафти є також джерелом отримання сировини для нафтохімічної галузі, на основі якої виробляють пластмаси, синтетичний каучук, синтетичні волокна та інші матеріали.

Термічні процеси вторинної переробки. Під дією високих температур (450-900 °С) органічні з’єднання нафти хімічно видозмінюються, розпадаються і вступають між собою в різноманітні вторинні реакції. В результаті термічних процесів з нафти можна одержати вуглеводневі гази, додаткові кількості рідких нафтопродуктів, кокс, тобто такі речовини, яких у вихідній нафті не було.

В залежності від умов і призначення існують наступні процеси термічної переробки нафти, за допомогою яких одержують різні компоненти товарних палив:

термічний крекінг;

коксування;

піроліз.

Термічний крекінг (від англ. to crack – розщеплювати) є одним з найдавніших процесів термічної переробки нафти і раніше широко використовувався для переробки різноманітної сировини – лігроїнів, газойлів, мазутів, з метою отримання автомобільного бензину.

Цей процес представляє собою сукупність реакцій розкладання та ущільнення молекул вуглеводнів. Термічний крекінг рідкої та газоподібної сировини (гасових фракцій 120-180 С або вакуум-дистиляту 350-500 С) проводиться при підвищеному тиску (2,0-7,0 МПа) та високій температурі (470-540 С) з утворенням газу і рідких продуктів (крекінг-бензину та крекінг-залишку).

Другим і більш застосовуваним в даний час є процес коксування нафтових залишків. Метою процесу є звільнення нафтових залишків від асфальто-смолистих речовин, які конденсуються в твердому кінцевому продукті – коксі. Коксування важких залишків або високоароматизованих важких дистилятів (гудронів) проводять при невисокому тиску (0,14 – 0,7 МПа) при температурах не вище 510 С, в результаті одержують газ коксування, бензин, газойль.

Піроліз є найбільш жорсткою формою термічного крекінгу ( температура процесу лежить в межах 700оС – 900оС). Метою процесу є одержання газоподібних насичених вуглеводнів, в основному пропілену та етилену. В якості супутніх продуктів утворюються ароматичні вуглеводні (бензол, толуол, нафталін).

Термокаталітичні процеси. Для досягнення більш високої якості нафтопродуктів, зокрема одержання бензинів з високими октановими числами та компонентів високооктанових бензинів, застосовують більш сучасні процеси, які відбуваються при високих температурах у присутності каталізаторів процесу. До таких процесі в відносяться:

каталітичний крекінг;

каталітичний реформінг;

каталітична ізомеризація.

Каталітичний крекінг призначений для отримання базових компонентів високооктанового бензину (ОЧМ 80-88). Крім того, продуктами процесу є газ, який містить велику кількість бутан-бутиленової фракції (сировини для виробництва високооктанового компоненту бензинів) і газойлеві фракції. Сировиною для цього процесу служить, аналогічно як і для термічного крекінгу, вакуум-дистилят.

Процес каталітичного крекінгу проводять в паровій фазі при температурі 450-525 °С під тиском не вище 0,15 МПа в присутності каталізатора. В даний час у більшості установок каталітичного крекінгу використовують синтетичні кристалічні алюмосилікатні каталізатори.

Каталітичний риформінг є одним з найважливіших процесів вторинної переробки нафти Він призначений для одержання високооктанового базового компоненту бензинів (ОЧД 93-95). Процес полягає в ароматизації бензинових фракцій, яка відбувається в результаті перетворення нафтенових і парафінових вуглеводнів в ароматичні. В якості сировини процесу використовують бензинові фракції з межами википання 60-180°С. Продуктами процесу є висооктанова ароматизована бензинова фракція або індивідуальні ароматичні вуглеводні (бензол, толуол, ксилол).

Процес здійснюють на алюмоплатинових каталізаторах (тому процес отримав назву платформінгу) при температурах 480-540 °С і тиску 2-4 МПа.

Каталітична ізомеризація легких бензинових вуглеводнів ( із температурою випіння від 85оС до 105оС) служить для підвищення їх октанового числа та подальшого використання в якості компонентів високооктанових бензинів. Суть ізомеризації полягає в каталітичному перетворені легких парафінів нормальної будови у відповідні ізопарафіни. Подібно до реформінгу процес відбувається на алюмоплатинових каталізаторах за температур у межах 350 – 400оС під тиском 3,0 – 3,5 МПа.

ЗАНЯТТЯ 1/4 "ПРОЦЕСИ ОЧИЩЕННЯ ТА РОЗДІЛЕННЯ НАФТОВИХ ФРАКЦІЙ"

Основні процеси очищення паливних фракцій.

Основні процеси очищення оливних фракцій.