- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

- •1. Алгоритм ответа на вопрос:

1. Алгоритм ответа на вопрос:

точность размеров: - точность поверхностей наружного и внутреннего контура;

- точность межосевых расстояний (при наличии);

- точность расстояний от осей отверстий до плоскостей;

точность формы;

точность взаимного расположения поверхностей;

качество поверхностного слоя и твердость.

Для качественной оценки технологичности следует проанализировать чертеж детали, например, с точки зрения:

степени унификации геометрических элементов (диаметров, длин, резьбы, модулей, радиусов перехода и т.п.)

наличия удобных базирующих поверхностей, обеспечивающих возможность совмещения и постоянства баз;

возможности свободного подвода и вывода режущего инструмента при обработке;

удобства контроля точностных параметров детали;

возможности уменьшения протяженности точных обрабатываемых поверхностей;

соответствия формы дна отверстия форме конца стандартного инструмента (сверла, зенкера и т.д.)

2. Так как известны еs = 0, еi = - 190 мкм, то поле рассеяния погрешности обработки определяется по выражению:

![]() мкм.

мкм.

![]() мкм;

мкм;

![]() мкм.

мкм.

Для устранения неисправимого брака величина подналадки будет определяться как:

ε = ei – Δdmin = -190-(-204) = + 14 мкм.

3. Элементами режимов резания при фрезеровании являются ширина фрезерования В, глубина резания t, подача Sz, S, SM, скорость резания V (частота вращения фрезы n).

Порядок определения режимов резания:

- в зависимости от размеров обрабатываемой поверхности и фрезы выбирается ширина фрезерования В, мм;

- назначается глубина резания t, мм;

- при черновой

обработке в зависимости от прочности

зубьев назначается подача Sz,

мм/зуб. Подача на один оборот

![]() ,

где Z – число зубьев. При

чистовой обработке в зависимости от

заданной шероховатости обработанной

поверхности назначается подача S,

мм/об;

,

где Z – число зубьев. При

чистовой обработке в зависимости от

заданной шероховатости обработанной

поверхности назначается подача S,

мм/об;

- определяется скорость резания – окружная скорость фрезы V, м/мин.:

;

;

- определяется

частота вращения -

![]() и выбирается ближайшая по паспорту;

и выбирается ближайшая по паспорту;

- определяется

минутная подача

![]() и принимается ближайшая по паспорту;

и принимается ближайшая по паспорту;

- вычисляется мощность, затрачиваемая на резание. Если мощность станка меньше требуемой, то производят корректировку скорости резания, глубины фрезерования или величины подачи.

Основное время То при фрезеровании определяется с учётом длины обработки L и минутной подачи Sм: То = L/Sм = L/ Sz · z · n.

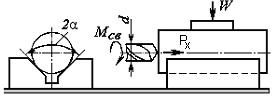

4. При сверлении осевого отверстия в заготовке момент сверления Мсв. поворачивает заготовку вокруг оси сверла и приподнимает её в призме. Сила W приложена к прихвату. Без учета силы подачи силу зажима определяют по формуле:

![]() Н.

Н.

Схема действия сил при сверлении отверстия

Здесь Mсв. – момент сверления, Н · м; Dcв – диаметр сверла, мм; f1 и f2 – коэффициенты трения соответственно между прихватом и заготовкой, между заготовкой и опорными поверхностями призмы, α – угол призмы, градус; k - коэффициент запаса.

Проверку на отсутствие осевого смещения заготовки при действии осевой силы Ро = Рх выполняют по формуле:

![]() Н.

Н.

Следовательно, для расчета зажимного механизма следует использовать большее значение силы зажима Wmax = W1, которая возникает от действия силы подачи Ро = Рх.

5. Гибкая производственная система (ГПС) – совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

ГПС по организационной структуре подразделяются на следующие уровни:

первый уровень – гибкий производственный модуль (ГПМ);

второй уровень – гибкая автоматизированная линия (ГАЛ) и гибкий автоматизированный участок (ГАУ);

третий уровень – гибкий автоматизированный цех (ГАЦ);

четвертый уровень - гибкий автоматизированный завод (ГАЗ).

По степени автоматизации ГПС подразделяются на следующие ступени:

первая ступень – гибкий производственный комплекс;

вторая ступень – гибкое автоматизированное производство.

В системы, обеспечивающие функционирование гибкого производства, входят: автоматизированная система научных исследований (АСНИ); система автоматизированного проектирования (САПР); автоматизированная система технологической подготовки производства (АСТПП); автоматизированная система управления предприятием (АСУП); автоматизированная транспортно-складская система (АТСС); автоматизированная система инструментального обеспечения (АСИО); автоматизированная система удаления отходов (АСУО); автоматизированная система контроля качества (АСКК) и др.

6. Уровень производительности труда характеризуется годовой выработкой продукции W на одного работающего(промышленно-производственного персонала). Если на предприятии будет производиться один вид продукции, выработка измеряется как в натуральном выражении, так и в денежном выражении; несколько видов – лишь в денежном выражении. Годовая выработка продукции на одного работающего в натуральном выражении определяется:

W = N/R, а в денежном Wц = Qц/R,

где N – годовой объём выпуска продукции в натуральном выражении, шт.; Qц – объём годового выпуска изделий в денежном выражении, руб.; R – количество работающего промышленно-производственного персонала, чел.

специальность 151001 – «Технология машиностроения»

Специализация 151001.65 - Общая технология производства авиационно-космической техники

Эталонные ответы к комплексному контрольному заданию № 30