- •1 Система прямого цифрового управления

- •2 Экспериментальный метод отыскания оптимального режима оу

- •3 Уровни и функции асутп

- •4 Функции и составные части обеспечения асутп

- •5 Информационные и управляющие системы

- •22 Супервизорные системы управления

- •6 Задачи пуска и останова единичных агрегатов и взаимосвязанных агрегатов

- •14 Автоматизация процесса выпаривания

- •9 Логические системы управления в асутп

- •10 Оптимальное управление хтк. Типовые структуры хтс и задача декомпозиции

- •Должно быть выполнено условие сопряжения Ограничения:

- •11 Оптимальное управление в системе последовательно соединенных агрегатов

- •13 Автоматизация процесса нагревания в кожухотрубчатом теплообменнике

- •16 Регулирование режима работы нижней части ректификационной колонны

- •17 Типовая схема абсорбции

- •18. Трубчатые печи как сложные объекты автоматизации.

- •25. Типовые схемные решения по автоматизации реакторов с перемешивающими устройствами.

- •19. Типовая схема автоматизации сушки.

- •20 Типовая схема автоматизации процесса ректификации

- •21,23 Аср температуры и давления верха колонны (регулирование с дефлегматором и конденсатором).

- •24. Этапы построения локальных систем. Краткая характеристика этапов.

5 Информационные и управляющие системы

Информационные системы, обеспечивающие сбор и выдачу в удобном для обозрения виде измерительную информацию о ходе ТП или производственного процесса. В результате соответствующих расчетов определяют, какие управляющие воздействия следует произвести, чтобы управляемый процесс протекал наилучшим образом. Основная роль принадлежит человеку, а машина играет вспомогательную роль, выдавая для него необходимую информацию.

Цель - получение оператором информации с высокой достоверностью для эффективного принятия решений. Возможны информационные системы различного уровня: от простых, в которых данные о состоянии производственного процесса собирают вручную, до встроенных диалоговых систем высокого уровня. Информационные системы должны, с одной стороны, предоставлять отчеты о нормальном ходе производственного процесса и, с другой стороны, информацию о ситуациях, вызванных любыми отклонениями от нормального процесса.

Информационно-справочные (пассивные), которые поставляют информацию оператору после его связи с системой по соответствующему запросу, информационно-советующие (активные), которые сами выдают периодически или через определенные промежутки времени. Информационно-управляющая система, которая предоставляет оператору достоверную информацию о прошлом, настоящем и будущем состоянии производства для эффективного выполнения своих функций в нужное время и в требуемой форме.

УС, которые обеспечивают наряду со сбором информации выдачу команд исполнителям или ИМ. Работают обычно в реальном масштабе времени, т.е. в темпе технологических или производственных операций. Важнейшая роль принадлежит машине, а человек контролирует и решает наиболее сложные вопросы, которые по тем или иным причинам не могут решить вычислительные средства системы.

Адаптация к изменяющимся условиям управляемого процесса осуществляется за счет опробования различных вариантов на его математической модели, хранящейся в памяти ЭВМ. Математическая модель позволяет с помощью ЭВМ получить достаточно полную картину процесса в целом. На основе модели можно выполнить расчеты, необходимые для определения управляющих воздействий. УС осуществляет функции управления по определенным программам, заранее предусматривающим действия, которые должны быть предприняты в той или иной производственной ситуации.

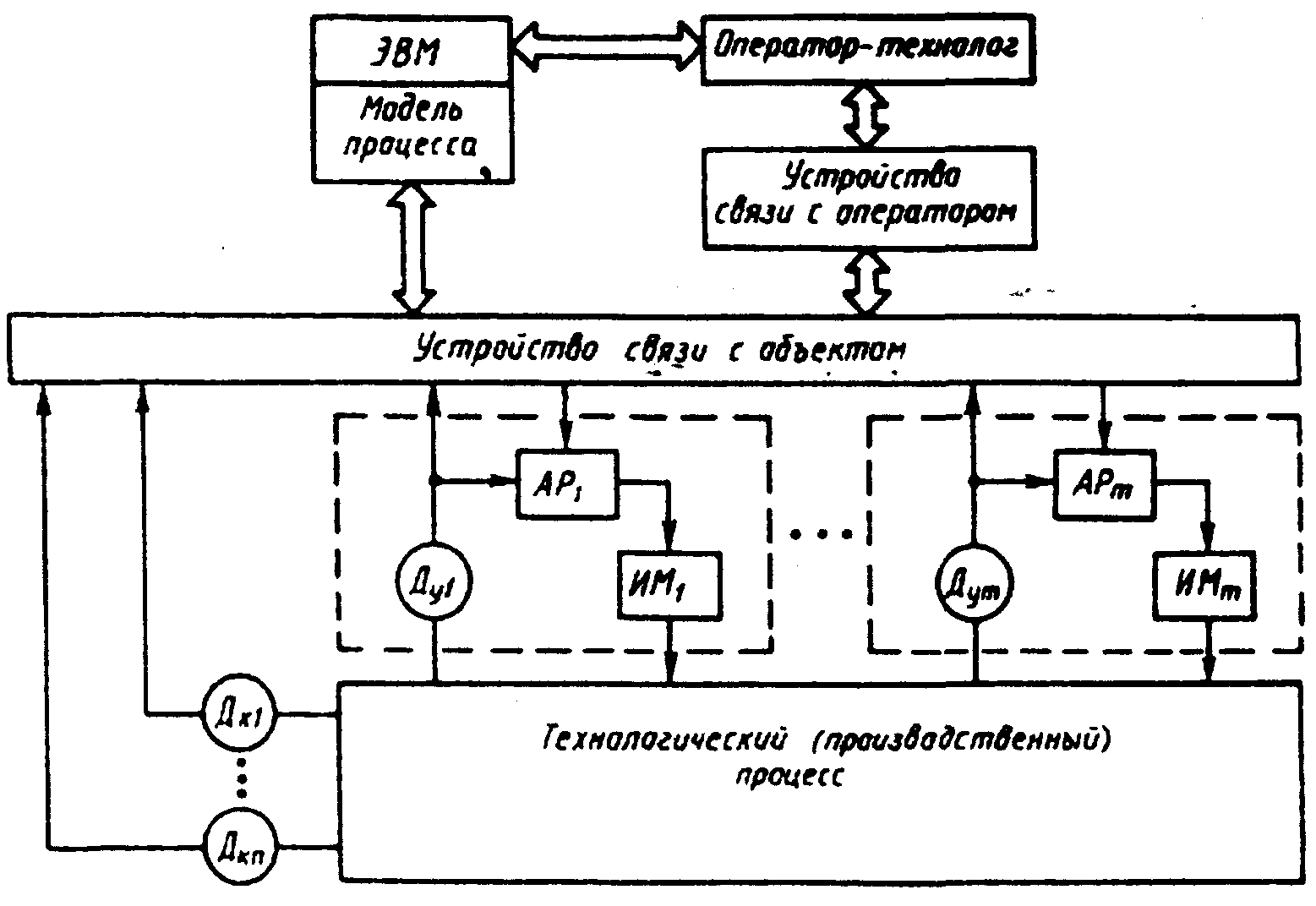

22 Супервизорные системы управления

АСУ, функционирующая в режиме супервизорного управления (супервизор - управляющая программа или комплекс программ), предназначена для организации многопрограммного режима работы ЭВМ и представляет собой двухуровневую, иерархическую систему, обладающую широкими возможностями и повышенной надежностью. Управляющая программа определяет очередность выполнения программ и подпрограмм и руководит загрузкой устройств ЭВМ.

В супервизорной системе управления часть параметров управляемого процесса и логико-командного управления управляется локальными автоматическими регуляторами АР. Входной информацией являются значения управляемых параметров, измеряемых датчиками Ду локальных регуляторов; контролируемые параметры состояния управляемого процесса, измеряемые датчиками Дк.

Н

Основная задача: автоматическое поддержание управляемого процесса вблизи оптимальной рабочей точки.

Функции оператора сводятся к наблюдению за технологическим процессом и в случае необходимости к корректировке цели управления и ограничений на переменные. При подобном построении системы управлений повышается надежность системы, так как ее работоспособность сохраняется и при отказах в работе ЭВМ, в то же время появляется практическая возможность реализации более эффективных алгоритмов оптимизации, требующих большого объема вычислений.