Машины для земляных работ.

Землеройно-транспортные машины.

Скреперы.

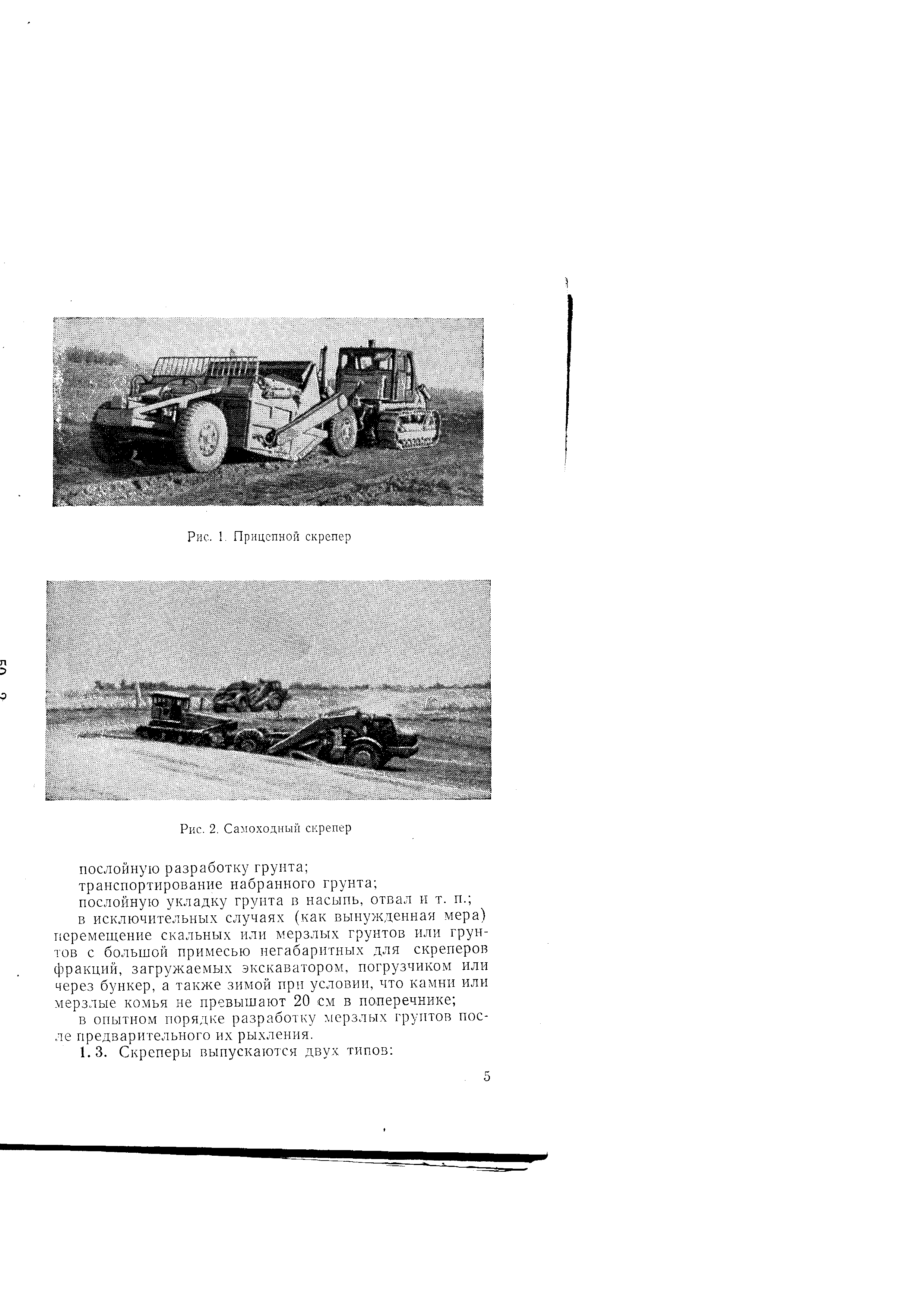

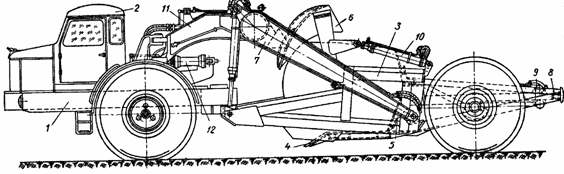

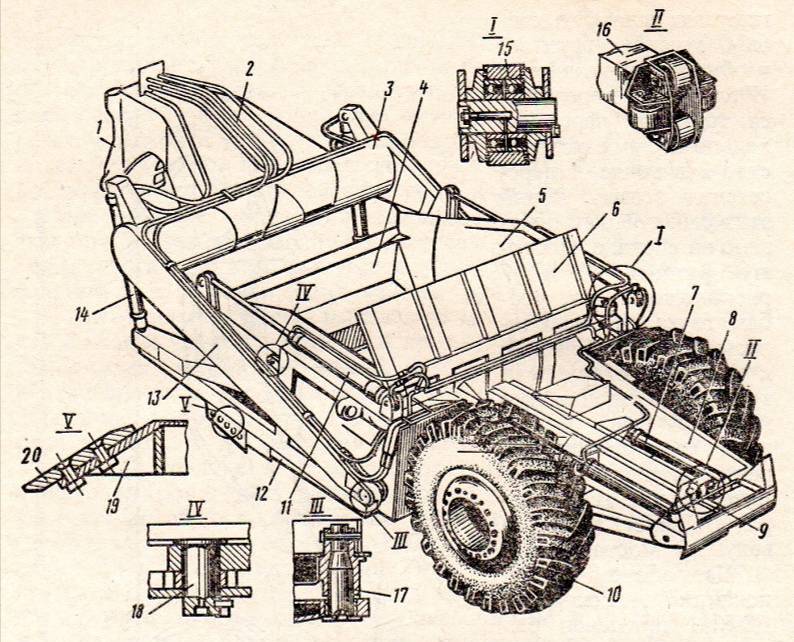

Рис.1. Скрепер (общий вид).

Землеройно-транспортные машины при поступательном перемещении послойно снимают грунты, транспортируют их и разгружают, возвращаются в забой в порожнем состоянии.

По типу рабочего органа они разделяются:

• на ковшовые – скреперы;

• и ножевые – бульдозеры, а также применяемые в строительстве

различные грейдерные машины.

Скрепер (англ. scraper, від scrape - скрести) - землеройно-транспортная машина, приводимая в движение тягачом или собственным двигателем, предназначенная для послойного (горизонтальными слоями) копания грунтов, транспортирования и отсыпки их в земляные сооружения слоями заданной толщины с помощью управляемого ковша. Кроме того, при движении по насыпи скреперы своими колёсами уплотняют отсыпанные слои грунта, благодаря чему сокращается потребность в специальных грунтоуплотняющих машинах.

Историческая справка.

Первые колесные скреперы с конной тягой появились в 70-х гг. XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами. Для управления положением ковша в рабочем и транспортном режимах использовались рычажная система. В качестве тягача использовался колесный трактор. В 1910 г. Т.Шмейзером (США) был создан скрепер с ковшом вместимостью 5,4 м3 с гидравлическим управлением ковшом, приводимым в движение от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и их систем управления. В нашей стране массовое применение получили скреперы на конной тяге при строительстве Туркестано-Сибирской дороги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами вместимостью 5 м3 с гидравлическим управлением и 6 м3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода. К концу 50-х гг. вместимость скреперного ковша уже достигла 46 м3 при мощности тягача 440 кВт.

Применение. Скреперы и бульдозеры, благодаря высокой маневренности, простоте рабочего процесса и высокой производительности широко применяются в строительном производстве при разработке лёгких и среднеплотных грунтов.

Условиями, ограничивающими применение землеройно-транспортных машин, являются:

▪ очень плотные и липкие грунты;

▪ а для скреперов:

- грунты с каменистыми включениями;

- значительная длина транспортирования;

- наличие подъёмов свыше 10%;

- атмосферные осадки и морозы.

Скреперы используют для разработки разнообразных грунтов по трудности разработки: грунты I и II групп без предварительного рыхления и III и IV групп, предварительно разрыхленных (не имеющих валунов, с примесью гальки и щебня не более 10%).).

Скреперы не рекомендуется применять для разработки:

▪ заболоченных грунтов,

▪ несвязных переувлажненных грунтов,

▪ а также грунтов с большими каменистыми включениями.

Классификация скреперов. С учетом основных признаков скреперы классифицируются:

1). По емкости ковша (м3):

• скреперы малой емкости, с ковшом емкостью до 5;

• скреперы средней емкости, с ковшом емкостью до 6-15;

• скреперы большой емкости с ковшом емкостью более 15.

Емкость современных скреперов увеличивается по мере роста мощности тракторов и колесных тягачей. В европейской практике геометрическая емкость ковша скрепера обычно не превышает 10-15 м3. В США на крупных гидротехнических строительствах с большими объемами земляных работ применяют скреперы с ковшами емкостью 15-30 м3 при мощности колесного тягача до 515 квт (700 л. с). Емкость сдвоенных ковшей у некоторых скреперных агрегатов достигает 109 м3 при мощности тягача 880 квт (1200 л. с.) (два дизеля по 440 квт).

2). По способу загрузки:

• заполняемые за счет подпора грунта при реализации тягового

усилия базового тягача - относятся скреперы обычного ис-

полнения; с загрузкой под давлением срезаемой стружки

грунта (наиболее распространенный способ);

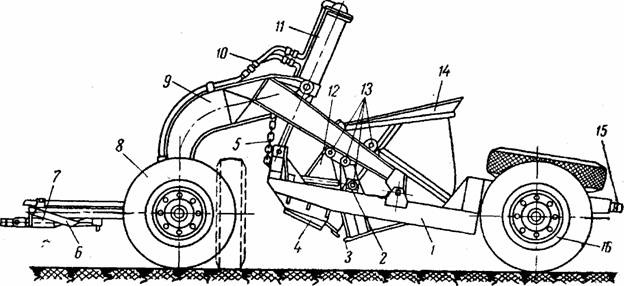

Рис.2. Скрепер с пассивной загрузкой движущим

усилием срезаемого слоя грунта.

• загружаемые с помощью загрузочного устройства – относят-

ся:

- элеваторные - с загрузкой при помощи элеватора.

Стремление к уменьшению энергоемкости загрузки ковша скрепера привело к созданию скреперов с элеваторной загрузкой ковша, при которой отпадает необходимость в применении бульдозера-толкача. Опытные образцы таких скреперов изготовлены с ковшами емкостью 14-20м3. Привод элеватора механический, от вала отбора мощности. Элеваторная загрузка обеспечивает высокий коэффициент наполнения ковша независимо от толщины срезаемой стружки грунта и ее физико-механических свойств. При этом отпадает также необходимость применять вспомогательные бульдозеры для толкания скреперов при наборе грунта (особенно при разработке тяжелых плотных грунтов и использовании скреперов большой емкости).

Рис.3. Элеваторный способ загрузки.

Элеваторная загрузка позволяет снижать необходимое для заполнения ковша тяговое усилие на 20…30%.

- гребковые;

- роторные.

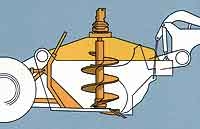

Рис.4. Загрузочный шнек скрепера.

3). По способу разгрузки:

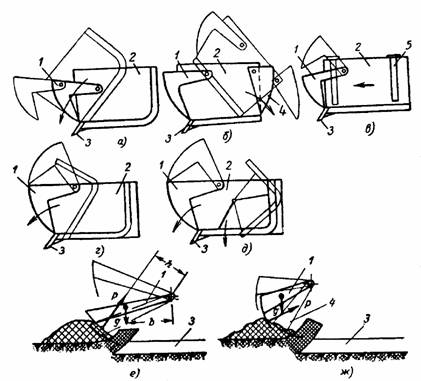

Рис.4-а. Схемы способов разгрузки ковша и типы заслонок

а - свободная (самосвальная) разгрузка вперед; б - разгрузка назад;

в - принудительная разгрузка; г - полупринудительная разгрузка;

д - щелевая разгрузка (вниз); е - плавающая заслонка; ж - постоянно

управяемая заслонка; 1- передняя заслонка; 2 - ковш; 3 - нож; 4 – задняя

заслонка; 5 - подвижная стенка.

• машины со свободной разгрузкой - опорожнение ковша осу-

ществляется под действием собственного веса грунта; у скреперов со свободной (самосвальной) разгрузкой ковш опрокидывается назад (у одноосных скреперов) либо вперед (у двухосных скреперов). Скреперы со свободной разгрузкой ковша плохо разгружают липкие и переувлажненные грунты.

• принудительной - полное опорожнение ковша осуществляет-

ся с помощью задней стенки; У скреперов с принудительной разгрузкой грунт выталкивается прямолинейным движением вперед задней подвижной стенки ковша. Скреперы с такой разгрузкой могут работать на любых грунтах, в том числе на грунтах липких и переувлажненных.

• и полупринудительной (комбинированной) разгрузкой - часть

объема грунта высыпается под действием собственного веса, а часть с помощью принудительной очистки. У скреперов с полупринудительной разгрузкой днище и задняя стенка конструктивно выполнены как единый узел, который шарнирно подвешен на боковых стенках или к подножевой плите ковша.

Для разгрузки днище с задней стенкой опрокидывается вперед, при этом грунт в первоначальной стадии выталкивается из ковша принудительно, а в конце разгружается за счет свободного высыпания под действием собственного веса. При полупринудительной разгрузке стенки ковша не полностью

очищаются от липких и переувлажненных грунтов.

• со щелевой разгрузкой (вниз). При щелевой разгрузке грунта

(вниз) днище ковша, поворачиваясь, выводится из-под грунта и становится под углом наклона к горизонту 72-75°. Этот способ разгрузки характеризуется хорошей выгрузкой липких и переувлажненных грунтов и значительно меньшей энергоемкостью механизма выгрузки.

4). По типу привода (системе управления):

• машины с канатным приводом - канатный привод состоит из

следующих узлов: механической лебедки, системы полиспастов и направляющих блоков, а также рычагов управления;

Рис.4-б. Скрепер с канатным управлением.

• электромеханическим приводом - электрический привод со-

стоит из электродвигателя, шестеренчатого редуктора и зубчатого реечного механизма. К электромеханическому приводу следует отнести также привод, состоящий из электролебедки и канатно-блочного механизма;

Рис.4-в. Скрепер с электромеханическим приводом.

• гидравлическим приводом - гидравлический привод включает

насос, бак с жидкостью, гибкие шланги и гидрораспределитель. Наиболее широкое и преимущественное распространение получает гидравлическая система управления. Основным достоинством гидравлического механизма является возможность реверсирования действующих усилий. Под воздейст-

вием гидравлического цилиндра двойного действия весь вес скрепера может быть сосредоточен на режущих ножах и врезание ковша в грунт осуществляется на минимальном пути. Аналогичный, цилиндр принудительно полностью закрывает заслонку ковша, предотвращая потери грунта при его транс-

портировании.

Рис.4-г. Скрепер с гидравлическим приводом.

5). По способу агрегатирования:

Рис.4-д. Прицепной скрепер Ashland CS18-HD.

• прицепные скреперы - они могут быть:

─ одноосными с трактором-тягачом- с ковшами малой ём-

кости с разгрузкой преимущественно назад без плани-

ровки грунта;

─ и двухосными с тракторм-тягачом или с пневмоколёс-

ным тягачом с ковшами:

- средней ёмкости,

- и большой емкости с разгрузкой грунта вперед с

одновременной планировкой грунта нижней кром-

кой днища ковша.

• полуприцепные - полуприцепной скрепер находится в сцепке

с гусеничным или двухосным колесным трактором (тягачом) передней частью (хоботом) через опорно-сцепное устройство. Часть конструктивного веса скрепера и веса грунта в ковше передается в виде вертикальной догрузки на ведущую ось тягача, увеличивая его сцепной вес и улучшая за счет этого тяговую характеристику машины. Они могут быть:

─ с двухосным пневмоколёсным тягачом;

─ с одноосным пневмоколёсным тягачом.

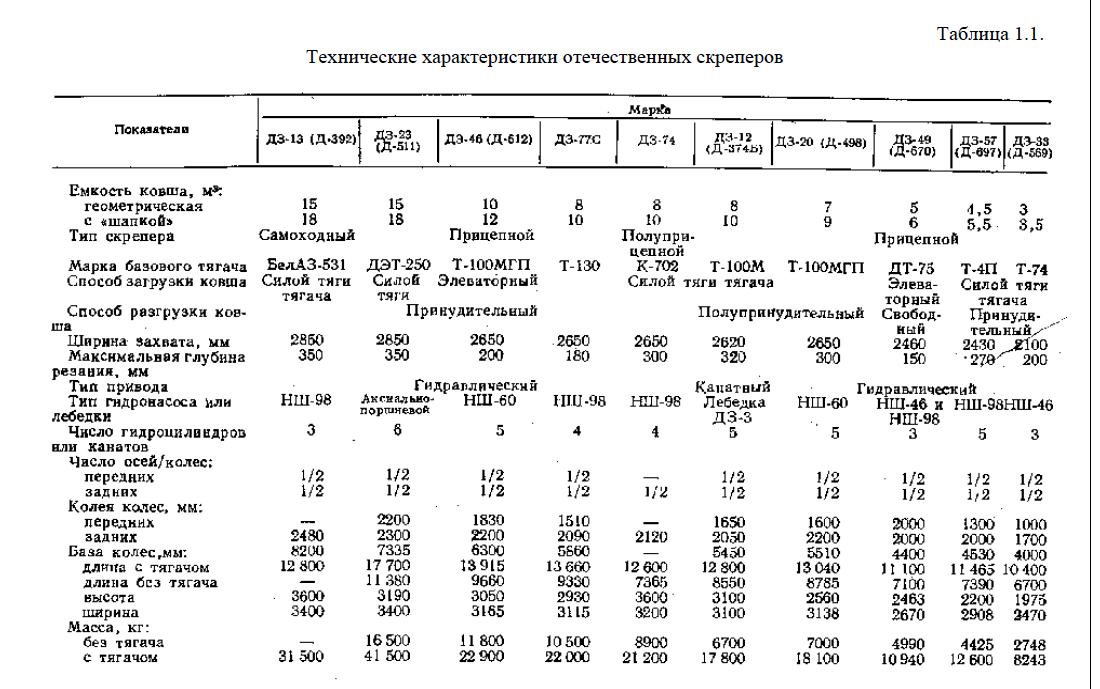

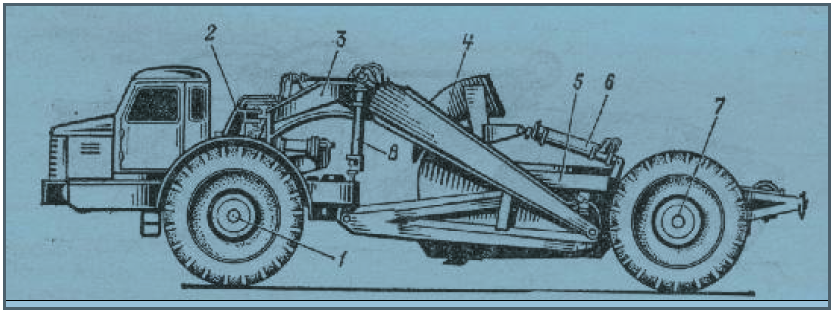

• самоходные - самоходные скреперы представляют собой ма-

шину, у которой двигатель и скреперное оборудование встроены в общую конструкцию и органически с ней связаны. Выделение полуприцепных скреперов к одноосному тягачу в группу самоходных довольно условно, так как по конструкции они могут не отличаться от прицепляемых к двухосному тягачу. Все ходовые колеса самоходных скреперов выполняются приводными. Конструктивный вес, а также вес грунта в ковше распределяются на переднюю и заднюю оси примерно поровну, что наиболее благоприятно сказывается на тяговой характеристике машины.

Рис.5. Скрепер Caterpillar 621G.

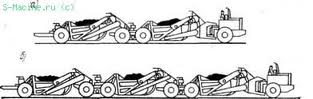

•и скреперные поезда. Наиболее эффективными и производительными считаются агрегаты, состоящие из нескольких скреперов. Каждый элемент такого скреперного поезда является самоходным. Данный вид скреперов используется для перемещения крупных объемов грунта на большое расстояние.

а б

Рис.6. Скреперные поезда:

а - двухковшовый; б - трехковшовый.

Прицепные скреперы применяют, в основном, с гусеничными тракторами для работы в условиях переменного рельефа при перемещении грунта по бездорожью на расстояние до 200 м (скреперами малой емкости) и до 500 м

(скреперами средней и большой емкости). Гусеничный ход тракторов-тягачей не ограничивает их силу тяги по сцеплению но небольшие скорости движения трактора (до 10-12км/ч) приводят к резкому падению производительности при увеличении длины транспортирования.

Рациональная дальность продольного перемещения грунта для прицепных скреперов до 500 м и для самоходных - до 2-3 км и в отдельных случаях - до 5 км.

Скорость движения полуприцепных и самоходных скреперов предусмотрена в пределах 40 - 50 км/ч т. е. примерно в 6-6,5 раза больше, чем у гусеничных.

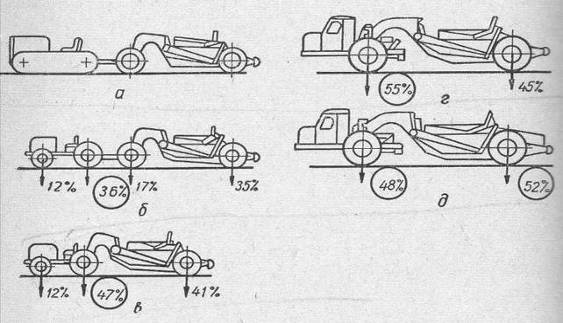

Стремление увеличить скорости движения скреперов и этим расширить границы их применения побудило использовать пневмоколёсные тягачи, которые могут развивать скорости до 40-50км/ч, но по сравнению с гусеничным ходом имеют малый коэффициент сцепления колёс с грунтом.

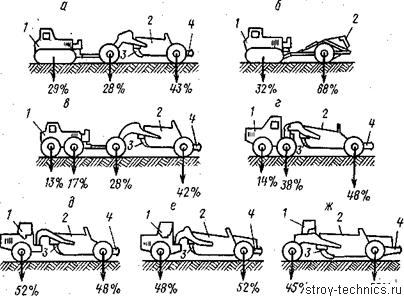

Рис.7. Схемы скреперов с указанием распределения их веса по осям

(кружками обведены проценты сцепных весов):

а и б - прицепные колёсные скреперы с тракторными тягачами (применяются при относительно небольших расстояниях транспортирования: 200-400м); в и г – применение пневмоколёсных тягачей с полуприцепными скреперами, часть веса которых нагружает ведущую ось тягача и, т.о., увеличивает его сцепной вес; д – установка второго двигателя на заднюю ось, чтобы использовать вес тягача и скрепера как сцепной.

Рис.8. Схемы скреперов:

а и б - двухосный прицепной и одноосный прицепной к гусеничному трактору; в - прицепной к колесному тягачу; г - полуприцепной к двухосному тягачу; д - полуприцепной к одноосному тягачу или самоходный с мотор-колесами; е - самоходный двухмоторный; ж - самоходный с задним двигателем; з - скрепер-бульдозер; 1 - гусеничный трактор или колесный тягач; 2 -ковш; 3 - заслонка; 4 - буфер; цифры указывают примерное распределение; %- массы скрепера с груженым ковшом по осям.

Поэтому пневмоколёсные тягачи применяются с полуприцепными скреперами, часть веса которых нагружает ведущую ось тягача и, т.о., увеличивает его сцепной вес. При загрузке ковша для лучшего его наполнения полуприцепные скреперы подталкиваются вспомогательными толкачами.

Толкачи во время работы находятся только в скреперном забое, и каждый из них обслуживает группу из нескольких скреперов.

Рис.9. Скрепер с толкачом.

6). По типу тягача или самоходного оборудования :

• колесные;

• гусеничные.

Самоходные скреперы, как правило, выполнены на пневмоколесном ходу. В рабочем цикле прицепного скрепера транспортные операции (груженый и холостой ход) занимают до 80% времени.

7). По типу трансмиссий - на механические, гидромеханические, электрические и гидростатические.

Индексация. Индексация машин - это условное буквенно-цифровое обозначение (индекс), отражающее модель машины и ее главный параметр. Общее буквенно-цифровое обозначение машин предусматривается ГОСТ, Однако индексы машин, присваиваемые им заводами-изготовителями, иногда отличаются от установленных ГОСТ.

Для групп строительных машин, оборудования и инструмента установлены следующие буквенные обозначения:

Буквенная часть индекса характеризует вид и назначение машины - ДЗ - бульдозеры, скреперы, автогрейдеры.

Цифровая часть для всех машин, кроме экскаваторов и кранов, является порядковым номером регистрации выпускаемых машин.

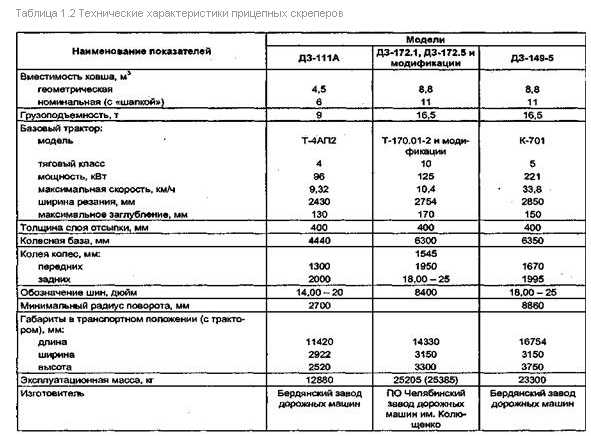

Технические характнристики.

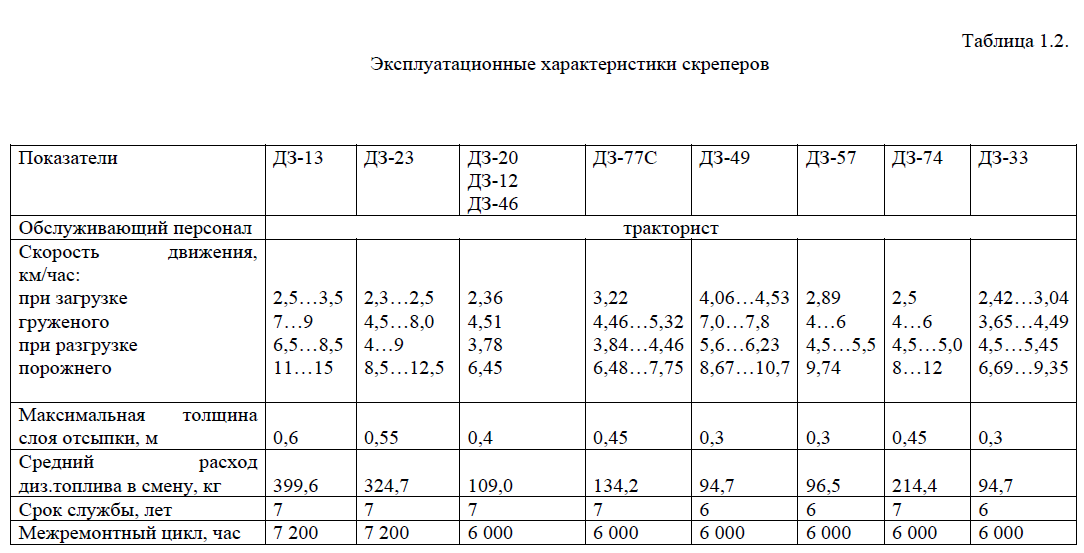

Таблица 1

Технические характеристики отечественных скреперов

Таблица 2

Эксплуатационные характеристики скреперов

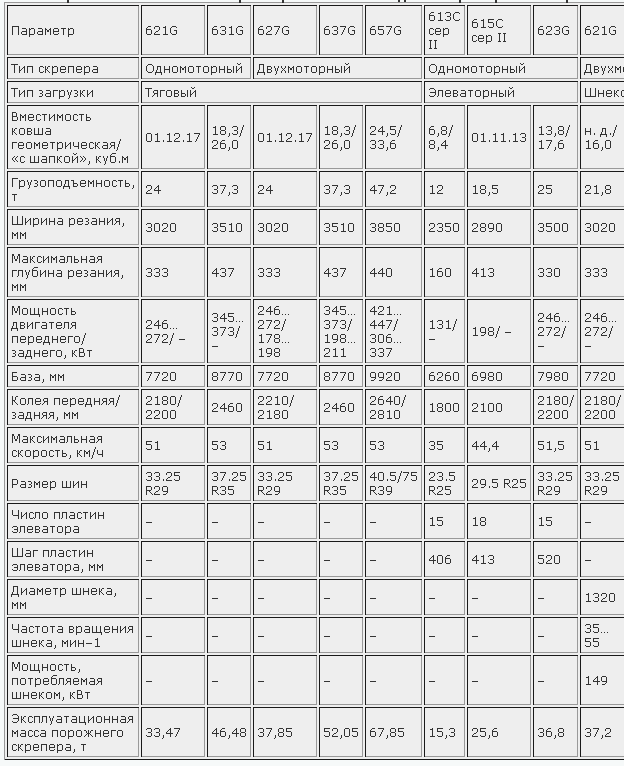

Таблица 3

Технические характеристики скреперов Caterpsllar

Рис.10. Скрепер Caterpillar 657G.

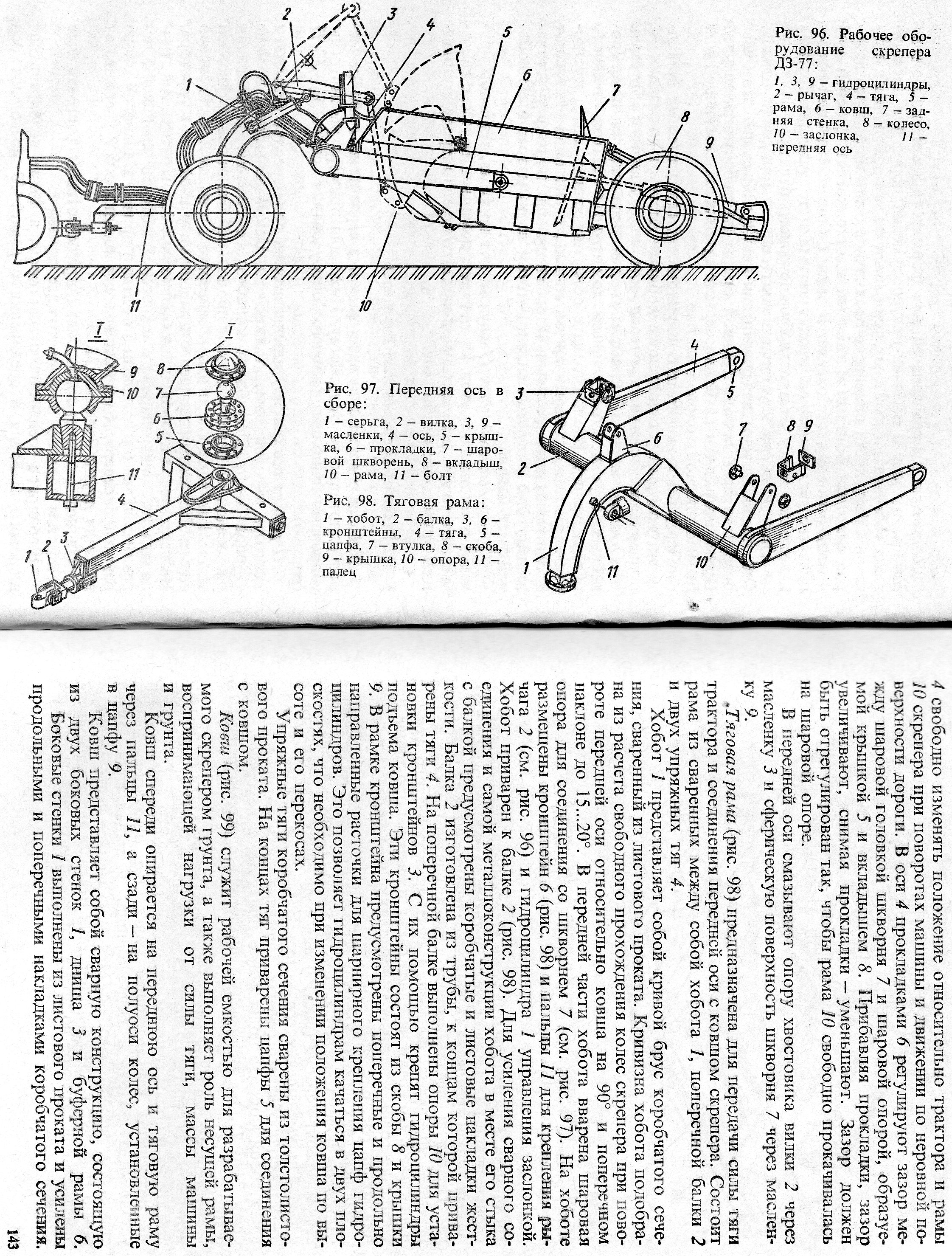

Общее устройство скрепера.

Рис.11. Основные типы скреперов:

а – прицепной скрепер ДЗ-79; б – полуприцепной скрепер ДЗ-87-1; в – самоходный скрепер ДЗ-11П; 1 – трактор; 2 – прицепное устройство; 3 – переднее колесо; 4 – рама;

5 – гидроцилиндр; 6 – ковш; 7 - задняя стенка; 8 – заднее колесо; 9 – буфер; 10 – седельно-сцепное устройство; 11 – рычажный механизм управления заслонкой; 12 – рычаги;

13 – кронштейн; 14 – гидроцилиндры; 15 – ножи; 16 – кабина.

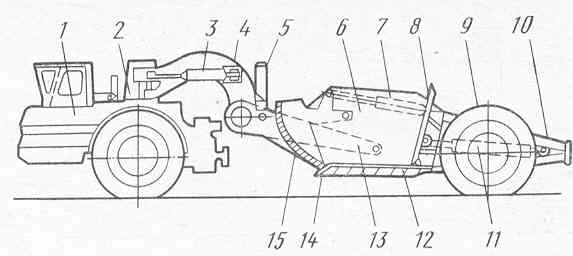

Наибольшее распространение в современной практике имеют полуприцепные скреперы, использующие типовые одноосные тягачи в качестве силового и тягового оборудования.

Полуприцепные скреперы состоят из двух частей - одноосного (преимущественно) или двухосного пневмоколесного тягача седельного типа и скреперного оборудования. При этом тяговое и скреперное оборудование представляет в целом единую машину. При необходимости колесный тягач может быть отсоединен от скреперного оборудования, с которым он органически не связан, и использован для других целей на строительстве.

Рис.12. Полуприцепной скрепер с одноосным тягачем:

1 - ведущий мост тягача; 2 - одноосный тягач; 3 - ковш; 4 - днище ковша с ножами;

5 - задняя стенка; 6 - заслонка; 7 - передняя рама; 8 - буфер; 9 – гидравлические

цилиндры выдвижения стенки; 10 - подъемные цилиндры; 11 - хобот;

12 - гидроцилиндры поворота скрепера.

Рис.12-а. Общее устройство скрепера:

1 – одноосный тягач; 2 – седельно–сцепное устройство; 3 – гидроцилиндр поворота; 4 – дышло (арка–хобот); 5 – гидроцилиндр подъема ковша; 6 – ковш; 7 – гидроцилиндр заслонки; 8 – задняя подвижная стенка; 9 – заднее колесо; 10 – буфер для толкача; 11 – гидроцилиндр выдвижения задней стенки; 12 – днище ковша; 13 – тяговая рама; 14 – нож; 15 – передняя заслонка.

У полуприцепных скреперов часть конструктивного веса скрепера и веса грунта в ковше передается в виде вертикальной догрузки на ведущую ось тягача, увеличивая его сцепной вес и улучшая за счет этого тяговую характеристику машины.

Самоходные скреперы представляют собой машину, у которой двигатель и скреперное оборудование встроены в общую конструкцию и органически с ней связаны. Выделение полуприцепных скреперов к одноосному тягачу в группу самоходных довольно условно, так как по конструкции они могут не отличаться от прицепляемых к двухосному тягачу. Все ходовые колеса самоходных скреперов выполняются приводными. Конструктивный вес, а также вес грунта в ковше распределяются на переднюю и заднюю оси.

Рис.13. Самоходный скрепер МоАЗ-60071.

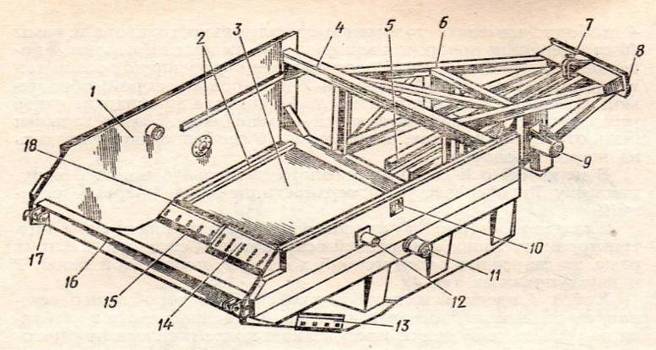

Рис.14.Рабочее оборудование скрепера ДЗ-11П:

1 – стойка; 2 – хобот тяговой рамы; 3 – поперечная балкатяговой рамы; 4 – заслонка; 5, 6 – боковая и задняя стенки ковша; 7 – гидроцилиндр задней стенки; 8 – буфор; 9 – балка; 10 – колесо; 11 – гидроцилиндр заслонки; 12 – днище ковша; 13 – упряжная тяга; 14 – гидроцилиндр ковша; 15 – направляющий ролик; 16 – толкатель; 17 – палец крепления тяговой рамы; 18 – палец крепления заслонки; 19 – подножевая плита; 20 – нож.

Рис.15. Прицепной скрепер Д-458 с гидравлическим управлением:

1 - рама; 2 - ось вращения ковша; 3 - ножи; 4 - боковые ножи; 5 - цепь транспортной подвески; 6 - транспортная сцепка; 7 - основная сцепка; 8 - передние колеса; 9 - дышло; 10 - трубопроводы; 11- гидравлический цилиндр; 12 - передняя заслонка; 13- шарнирно-рычажный механизм; 14 - ковш; 15 - задний буфер; 16 - задние колеса.

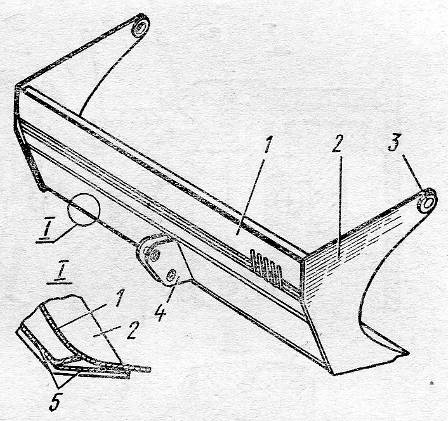

Рабочим органом скрепера является сварной ковш, имеющий на передней кромке днища во всю ширину ступенчатые ножи. В задней части ковша находится буфер, который имеет двоякое назначение. В первом случае он предназначен для упора отвала бульдозера при подталкивании скрепера. Во втором случае центральная балка буфера служит как направляющая хвостовика задней стенки. Боковые стенки ковша изготовлены из стального листа, усиленного балками жесткости. В боковых стенках ковша имеются проушины и кронштейны для крепления гидроцилиндров управления заслонкой, для рычага заслонки, а также имеется опора для крепления упряжного шарнира и гнезда для крепления оси заднего колеса. Задняя стенка ковша представляет собой подвижный щит и по бокам имеет направляющие ролики. Однако эти ролики не удерживают заднюю стенку от опрокидывания при выгрузке грунта. Стенку удерживает и центрирует хвостовик.

Рис.16. Ковш:

1 – стенка; 2 – направляющие полосы; 3 – днище; 4, 16 – связи; 5 – балка; 6 – рама; 7, 17 – проушины; 8 – буфер; 9 – цапфа полуоси; 10 – крышка; 11, 12 – пальцы; 13 – подрезной нож; 14, 15 – средний и боковой ножи; 18 – подножевая плита.

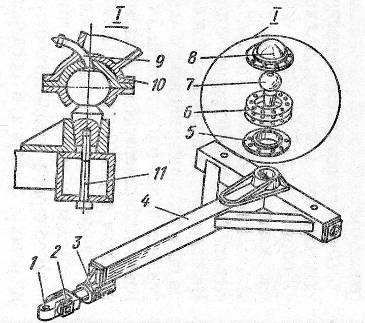

Рис.17. передняя ось в сборе:

1 – серьга; 2 – вилка; 3, 9 – маслёнки; 4 – ось; 5 – крышка; 6 – прокладки;

7 – шаровой шкворень; 8 – вкладыш; 10 – рама; 11 – болт.

Рис.18. Тяговая рама:

1 – хобот; 2 – балка; 3, 6 – кронштейны; 4 – тяга; 5 – цапфа;

7 – втулка; 8 – скоба; 9 – крышка; 10 – опора; 11 – палец.

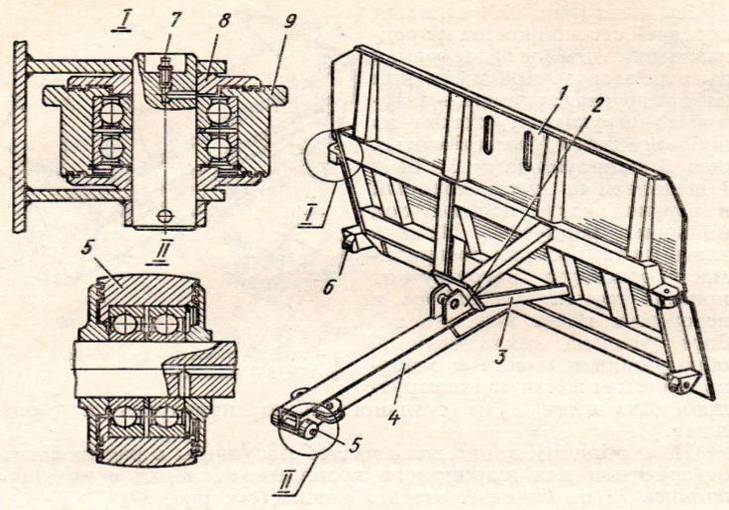

Заслонка может быть плавающей и управляемой с помощью гидроцилиндров.

Рис.19. Заслонка:

1 – щит; 2 – щека; 3 – проушина; 4 – кронштейн; 5 – накладки.

Рис.20. Задняя стенка ковша:

1 – щит; 2 – проушина; 3 – раскос; 4 – толкатель;

5, 6, 9 – ролики; 7 – маслёнка; 8 – шайба.

Работа частей скрепера. Рабочий цикл скрепера включает:

• копание (отделение грунта от массива и заполнение им ковша),

• транспортирование грунта в ковше к месту укладки,

• его отсыпку,

• возвращение машины на исходную позицию следующего рабочего

цикла.

Средняя дальность возки грунта скрепером колеблется от 0,3 до 2-3 км при ковшах вместимостью соответственно 5-46 куб.м. Удельный расход энергии составляет 3,2-6 (кВт-ч)/м3. Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5-12 м3) и большой (15 м3 и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные, полуприцепные и самоходные скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы, у которых центр масс груженного скрепера расположен над ходовой осью.

Тяговое усилие обеспечивается гусеничным колесным одноосным или двухосным тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор-колесо), состоящим из электродвигателя или гидромотора и планетарного редуктора.

Рабочий процесс скреперов.

Рабочий процесс скрепера состоит из следующих операций: набора грунта, транспортирования груженого скрепера, разгрузки, транспортирования пустого скрепера к забою. С помощью скреперов можно возводить насыпь земляного полотна из боковых резервов или грунтовых карьеров, устраивать выемки с отвозкой грунта в насыпи или кавальеры, планировать строительные площадки, срезать растительный слой грунта в полосе отвода дороги.

Рис.21. Общее устройство скрепера:

1 - колеса тягача; 2 - универсальный шарнир; 3 - тяговая рама; 4 - заслонка;

5 - ковш; 6,8 - гидроцилиндры подъема заслонки и ковша; 7 - колеса скрепера.

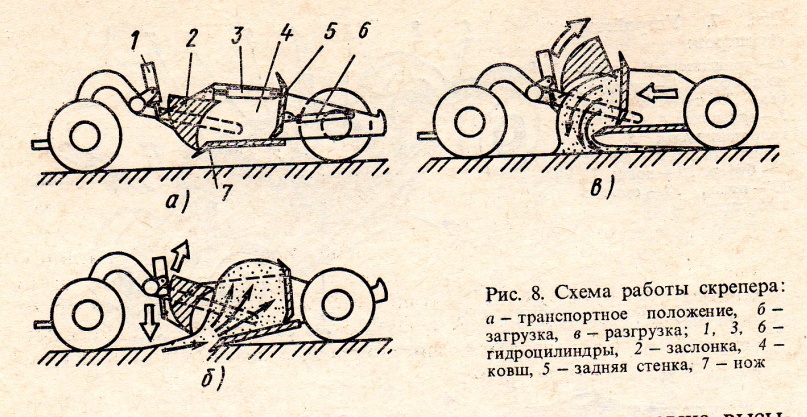

Рис.22. Схема работы скрепера:

а - транспортное положение; б - загрузка; в - разгрузка; 1, 3, 6 – гидроцилиндры;

2 - заслонка; 4 – ковш; 5 – задняя стенка; 7 – нож.

Применение скреперов определяется дальностью возки грунта.

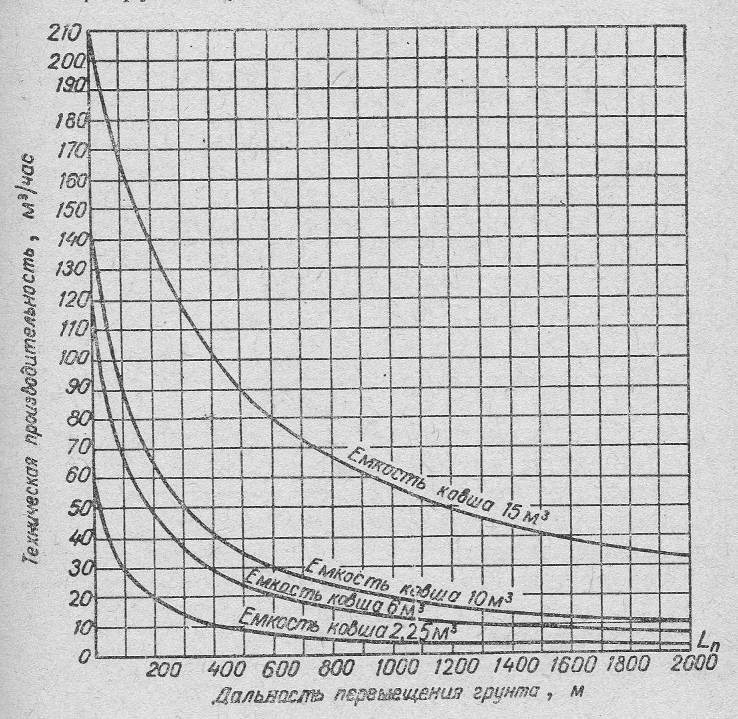

Рис.23. Графики зависимости производительности скреперов

от дальности перемещения грунта и ёмкости ковша.

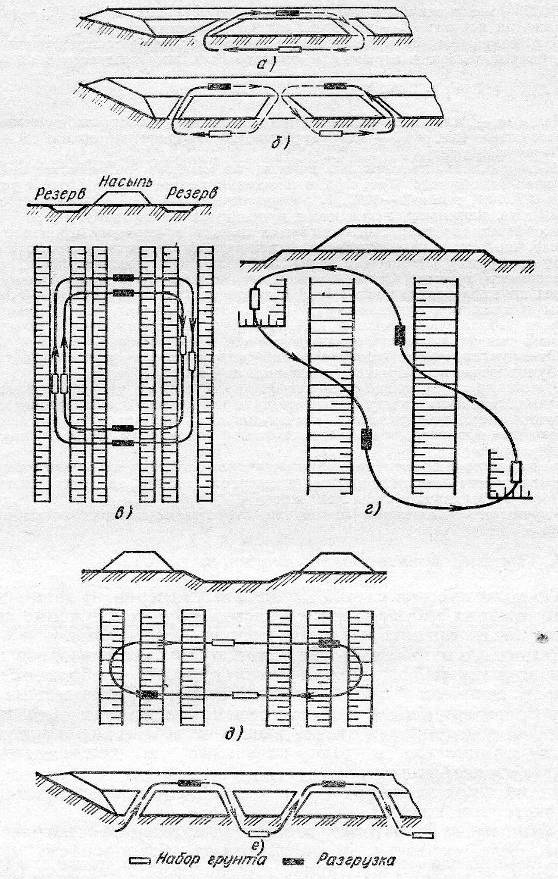

Рис.24. Схемы движения скреперов:

а – эллиптическая; б – «восьмёркой»; в – спиральная; г – продольно-челночная;

д - поперечно-челночная; е – зигзагообразная.

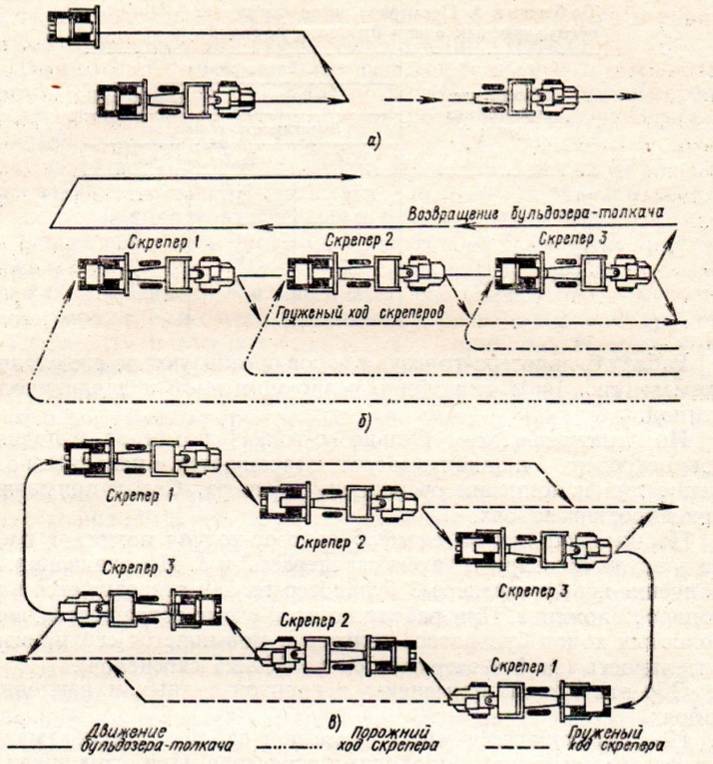

Рис.25. Схемы работы бульдозера-толкача со скреперами:

а - челночная; б - челночно-цепная; в - эллиптически-цепная.

Таблица 4