- •Курс лекции

- •Для 2 курса

- •Раздел 1 «Гидравлические процессы» 38

- •Пояснительная записка

- •Тематический план для 2 курса

- •Поурочный план для 2 курса дисциплины «Процессы и аппараты»

- •Требования учебно - нормативной документации по теме «Введение»

- •Тема «Введение» Содержание урока 1

- •1. Сущность, цели и задачи дисциплины «Процессы и аппараты». Связь дисциплины с другими дисциплинами.

- •3. Основные направление развития нефтеперерабатывающих и нефтехи-мических производств.

- •4. Классификация основных процессов и аппаратов.

- •1. В зависимости от закономерностей, характеризующих их протекание.

- •2. По принципу организации работ.

- •5. Общие принципы расчета химического оборудования.

- •Контрольные вопросы

- •Домашнее задание 1.

- •Содержание урока 2

- •1. Общие принципы расчета химического оборудования.

- •2. Общие методы расчета химической аппаратуры

- •3. Системы размерностей

- •Контрольные вопросы

- •Домашнее задание 2.

- •Задание в портфолио

- •Требование учебно – нормативной документации по теме «Основы гидравлики»

- •Раздел 1 «Гидравлические процессы» Тема: «1.1. Основы гидравлики». Содержание урока 3

- •1. Понятие: гидромеханика, гидростатика, гидродинамика.

- •2. Жидкости: идеальные, реальные, капельные, упругие.

- •3. Основные свойства капельных и упругих жидкостей (плотность, вязкость, поверхностное натяжение). Их зависимость от температуры и давления.

- •2. Вязкость

- •3. Поверхностное натяжение.

- •4. Закрепление знаний, формирование умений

- •1,2 Группа

- •3,4 Группа

- •Контрольные вопросы

- •Домашнее задание 3.

- •Содержание урока 4

- •Плотность

- •Средняя молекулярная масса

- •Теплопроводность

- •Теплоёмкость

- •Энтальпия

- •6. Теплота испарения, теплота конденсации

- •1,2 Группа

- •3,4 Группа

- •Контрольные вопросы

- •Домашнее задание 4.

- •Содержание урока 5 (практическое занятие 1) Практическое занятие 1

- •Пояснения к работе.

- •Условия задач.

- •Контрольные вопросы

- •Домашнее задание 5.

- •Задание в портфолио

- •Содержание урока 6

- •1. Гидростатическое давление.

- •2. Давление жидкости на дно сосуда.

- •4. Давление абсолютное, избыточное, разрежение.

- •5. Закрепление знаний, формирование умений

- •Контрольные вопросы

- •Домашнее задание 6.

- •Содержание урока 7

- •1. Гидравлические элементы потока жидкости: смоченный периметр, гидравлический радиус, эквивалентный диаметр.

- •2. Расход жидкости и средняя скорость.

- •3. Уравнение расхода.

- •5. Закрепление знаний, формирование умений

- •Контрольные вопросы

- •Домашнее задание 7.

- •Содержание урока 8

- •1. Материальный баланс потока (уравнение неразрывности потока).

- •2. Удельная энергия жидкости.

- •3. Уравнение Бернулли для реальной и идеальной жидкости (без вывода) и его физическая сущность.

- •4. Два режима движения жидкости.

- •5. Закрепление знаний, формирование умений

- •Контрольные вопросы

- •Домашнее задание 8.

- •Содержание урока 9

- •1. Критерий Рейнольдса и критическая скорость.

- •2. Понятие о теории подобия.

- •3. Критерии подобия гидравлических процессов.

- •4. Движение жидкости по трубопроводам.

- •5. Потери напора и давления на трение по длине.

- •6. Закрепление знаний, формирование умений

- •Контрольные вопросы

- •Домашнее задание 9.

- •Содержание урока 10,11

- •1. Понятие о плёночном движении жидкости.

- •2. Расчёт простого трубопровода.

- •3. Гидравлический удар в трубопроводах.

- •4. Арматура: запорная, предохранительная, регулирующая.

- •5. Закрепление знаний, формирование умений.

- •Контрольные вопросы

- •Домашнее задание 10,11

- •Содержание урока 12 (практическое занятие 2) Практическое занятие 2

- •Пояснения к работе.

- •Задание.

- •Часть 1.

- •Часть 2.

- •Контрольные вопросы

- •Домашнее задание 12.

- •Содержание урока 13,14 (лабораторная работа 1) Лабораторная работа 1.

- •Домашнее задание 13,14

- •Требования учебно – нормативной документации по теме «Гидравлика сыпучего слоя»

- •Тема: «1.2. Гидравлика сыпучего слоя». Содержание урока 15

- •1. Движение жидкости и газа в слое сыпучего материала.

- •2. Характеристика слоя сыпучего материала: гранулометрический состав, пористость слоя, эквивалентный диаметр частиц.

- •2.1. Гранулометрический состав.

- •2.2. Порозность (пористость) слоя.

- •2.3. Эквивалентный диаметр частиц.

- •Контрольные вопросы

- •Домашнее задание 15

- •Содержание урока 16,17 (лабораторная работа 2)

- •Лабораторная работа 2

- •Пояснения к работе

- •Порядок проведения работы

- •Содержание урока 18

- •Домашнее задание 18

- •Содержание урока 19 (2-38)

- •Контрольные вопросы

- •Список использованной литературы

- •Приложение а – Зависимость вязкости воды от температуры

- •Приложение б – Зависимость плотности воды от температуры

Порядок проведения работы

На технических весах с точностью до 0,1 г взвешивают банку со средней пробой испытуемого сыпучего материала массой от 5 до 150 г.

Собирают лабораторную установку. Внизу устанавливаю поддон для отбора самых мелких частиц (поддон). Затем устанавливают нижнее сито имеющее наибольшее число ячеек, к которому последовательно присоединяют сита с наименьшем числом ячеек.

Взвешенную навеску порошкообразного материала помещают на верхнее сито с меньшим числом ячеек, закрывают крышкой 1 и закрепляют винтами 2 на виброплите просеивающей машины. Кнопкой 10 включают прибор в работу, установив по указанию преподавателя время просеивания.

После окончания просеивания каждую фракцию с соответствующего сита взвешивают на технических весах с точностью до 0,01 г и заносят в отчётную таблицу 11. Суммарная масса всех фракций не должна отклоняться от массы исходной навески, взятой для анализа более чем на 2%.

Средний размер зерна на сите определяется как среднее арифметическое между размерами отверстий двух соседних сит. Процентное содержание зёрен во фракции определяют из соотношения:

![]() (1.81)[10]

(1.81)[10]

где ![]() процентное

содержание зёрен;

процентное

содержание зёрен;

![]() масса

зёрен на сите, г;

масса

зёрен на сите, г;

![]() общая

масса всех фракций, равная исходной

навеске, г.

общая

масса всех фракций, равная исходной

навеске, г.

Таблица 11

Номер сита |

Размер отверстий на сите, мм |

Средний размер зёрен на сите, dср, мм |

Содержание зёрен по фракциям |

Класс зёрен |

Приме-чание |

|

грамм |

% |

|||||

Поддон |

|

|

|

|

|

|

Итого: |

|

|

|

100,00 |

|

|

Включая потери во время опыта:

Амплитуда

Режим

Время просеивания τ=

![]()

По данным таблицы 11 строят график фракционного состава сыпучего материала.

Кривая распределения гранулометрического состава частиц сыпучего материала

Рисунок 22 Кривая распределения гранулометрического состава частиц сыпучего материала

Контрольные вопросы:

Что называют гранулометрическим составом твёрдого сыпучего материала?

Порядок проведения работы.

Дайте понятие: гранулометрический состав.

Содержание урока 18

Дидактические единицы.

Псевдоожиженные системы. Основные типы структур псевдоожиженного слоя. Критические скорости. Скорость витания твёрдых частиц в воздухе. Потеря напора в слое сыпучего материала. Катализаторопроводы и бункеры, принцип их расчёта.

Псевдоожиженные системы. Основные типы структур псевдоожиженного слоя.

Псевдоожиженный слой представляет собой систему твердых частиц и газа (жидкости), которые находятся в интенсивном относительном движении. Структура такого слоя зависит от ряда факторов: скорости ожижающей среды, диаметра аппарата и высоты слоя, формы частиц и их гранулометрического состава, плотностей частиц и среды.

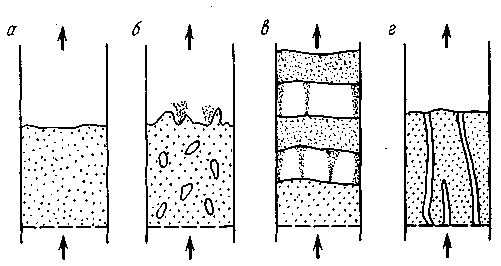

При относительно небольшой разности плотностей твердых частиц и ожижающей среды (случай псевдоожижения жидкостью) псевдоожиженный слой имеет однородную структуру. Ожижающий агент достаточно равномерно распределен в слое твердых частиц (рис. 23 а). Такая же структура слоя возникает сразу после перехода слоя в псевдоожиженное состояние при ожижении газом (паром).

а - однородный ПС;

б - ПС с барботажом газовых пузырей;

в - ПС с поршнеобразованием;

г - слой с каналообразованием.

Рисунок 23 Основные типы структур псевдоожиженного слоя (ПС).

В случае ожижения газом, движущимся с большой скоростью, однородная структура слоя нарушается, и псевдоожиженный слой становится неоднородным. В первую очередь в нем появляются газовые полости (пузыри), которые вызывают интенсивное перемешивание частиц слоя и сильные колебания его верхней границы (рис. 23 б).

При относительно небольшом диаметре аппарата и большой высоте слоя пузыри газа могут образовать значительные газовые включения (пробки), которые могут распространиться на все поперечное сечение аппарата (рис. 23 в). По высоте слоя образуются слои твердого материала или «поршни» и газовые пробки, которые создают весьма неравномерное и неэффективное контактирование обеих фаз.

Существенное влияние на структуру псевдоожиженного слоя оказывает размер, форма и полидисперсный состав частиц. Крупные монодисперсные частицы способствуют образованию крупных пузырей. Увеличение полидисперсности такого слоя добавками более мелких частиц способствует повышению однородности псевдоожиженного слоя. Слишком мелкие частицы, склонные к агрегатированию, образуют при малых числах псевдоожижения сквозные каналы (рис. 23 г), которые при больших скоростях газа могут исчезнуть или сохраняются вблизи газораспределительной решетки. Увеличение давления (плотности) газа способствует повышению однородности псевдоожиженного слоя.

Критические скорости. Скорости витания твёрдых частиц.

Псевдоожиженный слой может существовать лишь в определенном диапазоне скоростей газа или жидкости.

Первая критическая скорость wKPl, называемая скоростью начала псевдоожижения, соответствует переходу слоя из неподвижного в псевдоожиженное состояние.

Вторая критическая скорость wKP2 соответствует разрушению псевдоожиженного слоя и его транспортированию (уносу) эта скорость также называется скоростью витания.

Чтобы обеспечить транспорт сыпучего материала потоком газа или пара, необходимо создать определённую скорость транспортирующего агента. Эта скорость должна быть больше скорости витания наиболее крупных частиц сыпучего материала.

Скоростью

витания частицы

называется такая скорость газа при

которой частица переходит во взвешенное

состояние. Скорость витания с учётом

объёмной концентрации твёрдого материала

![]() в

транспортирующемся потоке определяют

по уравнению

в

транспортирующемся потоке определяют

по уравнению

![]() (1.82)[11]

(1.82)[11]

Отношение рабочей скорости потока ожижающего агента w к скорости начала псевдоожижения wKPl называется числом псевдоожижения и обозначается W.

![]() (1.83)[11]

(1.83)[11]

где w – рабочая скорость потока ожижающего агента, м/с

wKPl - первая критическая скорость (скорость начала псевдоожижения), м/с;

W – число псевдоожижения.

Вследствие интенсивного перемещения частиц в кипящем слое значительно увеличивается скорость различных процессов (теплообменных, массообменных и др.). Вместе с тем это же обстоятельство приводит к выравниванию температур, концентраций и других рабочих характеристик, что в некоторых случаях является нежелательным.

Следовательно, область существования псевдоожиженного слоя в сильной степени зависит от гранулометрического состава частиц слоя и может изменяться в значительных пределах.

Катализаторопроводы и бункеры, принцип их расчёта.

На установках каталитического крекинга, адсорбции, сушки и других установках устанавливают бункеры, служащие для хранения сыпучих материалов. С другими аппаратами бункера соединяются при помощи трубопроводов, по которым перемещаются сыпучие материалы.

Трубопроводы, по которым перемещают катализаторы, называют катализаторопроводами.

Бункерами называют хранилища для сыпучих и кусковых материалов ёмкостью до 100 м3 и более. Бункеры изготавливаются из стали, а также железобетона и дерева. Загрузка в бункеры производится с помощью различных транспортных устройств, подающих материал в бункер.

Бункер представляет собой конический сосуд или цилиндрический сосуд с коническим днищем. Загруженный в бункер сыпучий материал (рисунок 24) образует слой высотой Н.

1 – 1 первоначальная поверхность сыпучего материала

1 – 2 – 1 образование воронки в начале истечения

Рисунок 24 Схема истечения сыпучего материала из бункера

При открытии отверстий в днище бункера сыпучий материал разгружается если выполняется условие:

![]()

где ![]() угол

наклона конического днища бункера к

горизонту;

угол

наклона конического днища бункера к

горизонту;

![]() угол

внутреннего трения.

угол

внутреннего трения.

Во всяком случае

угол

![]() не

должен быть меньше угла естественного

откоса. Часто принимают

не

должен быть меньше угла естественного

откоса. Часто принимают

![]() .

.

В отличие от истечения жидкостей из сосудов движение сыпучих материалов происходит равномерно по поперечному сечению бункера, в результате этого в центре образуется воронка, постепенно достигающая стенок аппарата. В дальнейшем по мере разгрузки материала через нижнее отверстие стенки воронки обрушиваются. Среднюю скорость истечения сыпучего материала из отверстия бункера можно рассчитать по приближённому уравнению:

![]() (1.84)[11]

(1.84)[11]

где w – скорость истечения сыпучего материала;

d – диаметр частиц, м;

d0 – диаметр отверстия, м.

Объёмный расход сыпучего материала

![]() (1.85)[11]

(1.85)[11]

где w – скорость истечения сыпучего материала;

d0 – диаметр отверстия, м;

V – объёмный расход сыпучего материала.

Массовый расход сыпучего материала

![]() (1.86)[11]

(1.86)[11]

При перемещении сыпучего материала из одного аппарата в другой необходимо иметь соответствующую высоту сыпучего материала в соединительном трубопроводе, которая будет достаточной, чтобы обеспечить движение сыпучего материала в том числе в зону более высокого давления (рисунок 25).

Рисунок 25 к расчёту трубопровода сыпучего материала

Если разность

давлений в аппаратах

![]() ,

то давление слоя сыпучего материала в

нижнем сечении трубопровода, равное

,

то давление слоя сыпучего материала в

нижнем сечении трубопровода, равное

![]() ,

должно удовлетворять условию

,

должно удовлетворять условию

![]() .

.

Вследствие фильтрации газа порозность сыпучего материала по высоте трубопровода изменяется. Кроме того, необходимо преодолеть трение сыпучего материала о стенки трубопровода. Поэтому высота трубопровода должна быть взята с некоторым запасом

![]() (1.87)[11]

(1.87)[11]

где К – коэффициент запаса.

![]() ,

для стояков циклонов

,

для стояков циклонов

![]() .

.

Потеря напора в слое сыпучего материала.

Сопротивление кипящего слоя равно весу твёрдых частиц в слое, делённому на площадь сечения аппарата S, м. Объём занимаемый слоём, равен SH, где Н – высота слоя, м. Если пористость слоя , то объём твёрдых частиц в слое SH(1- ), а вес частиц с учётом подъёмной силы среды составит:

![]() ,

(1.88)[11]

,

(1.88)[11]

где ![]() плотность

твёрдых частиц, кг/м3;

плотность

твёрдых частиц, кг/м3;

плотность среды, кг/м3;

g – ускорение свободного падения, м/с2.

Таким образом,

сопротивление слоя

![]() [н/м2]

можно выразить следующей формулой:

[н/м2]

можно выразить следующей формулой:

![]() (1.89)[11]

(1.89)[11]