- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

1.5.2. Компенсаторы

Для защиты трубопровода от дополнительных нагрузок, возникающих при пуске и остановке технологического процесса, его проектируют и конструктивно выполняют так, чтобы он мог свободно удлиняться при нагревании и укорачиваться при охлаждении без перенапряжения материала. В промышленности для решения данных задач применяют компенсаторы. Компенсирующая способность их зависит от конструкции.

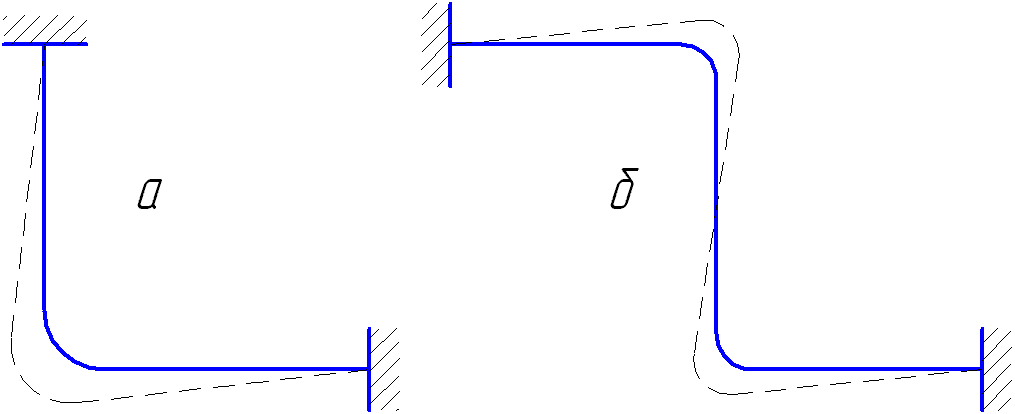

Внутрицеховые трубопроводы, имеющие сложную конфигурацию, обладают самокомпенсирующей способностью. Самокомпенсация осуществляется благодаря тому, что в линии трубопровода, кроме прямых участков между неподвижными опорами, имеются повороты или изгибы (отводы) (рис.1.15.).

Рис. 1.15. Участки трубопровода с самокомпенсацией:

а – Г-образный; б – Z-образный

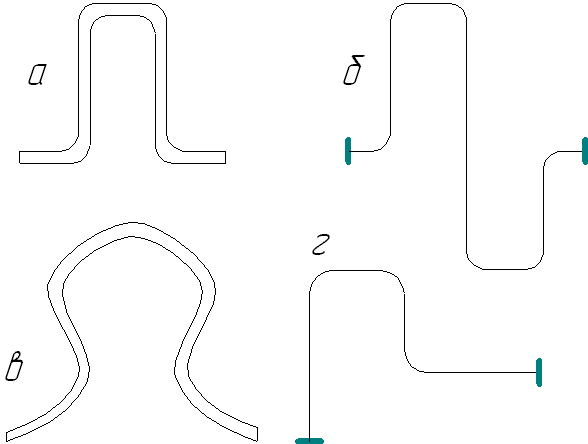

Различают гнутые (рис.1.16.), сальниковые (рис.1.17.), линзовые (рис.1.18.) и волнистые (рис.1.19.,1.20.) компенсаторы.

Рис. 1.16. Гнутые компенсаторы трубопроводов:

а – П-образный; б – двойной; в – лирообразный; г – угловой

Преимущества таких компенсаторов (см. рис.1.16.) - простота изготовления и удобство эксплуатации; недостатки - повышенное гидравлическое сопротивление, большой расход труб, значительные размеры и необходимость сооружения дополнительных опорных конструкций.

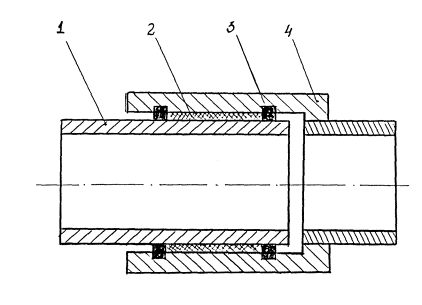

Сальниковые компенсаторы (рис.1.17.) представляют собой трубу 1, вставленную в корпус 4. В зазоре между ними установлено уплотнительное кольцо 3 с грундбуксой 2. Сальниковые компенсаторы изготовляют на давление до 1,6 МПа, температуру до 300 °С и условный диаметр от 100 до 1000 мм. Сальниковые компенсаторы отличаются высокой компенсирующей способностью, небольшими размерами. Однако из-за трудности герметизации сальниковых уплотнений в технологических трубопроводах их применяют редко, а для трубопроводов горючих, токсичных и сжиженных газов их использование не допускается.

Рис. 1.17. Сальниковый компенсатор: 1 - труба; 2 - грундбукса;

3 - уплотнительное кольцо; 4 - корпус компенсатора

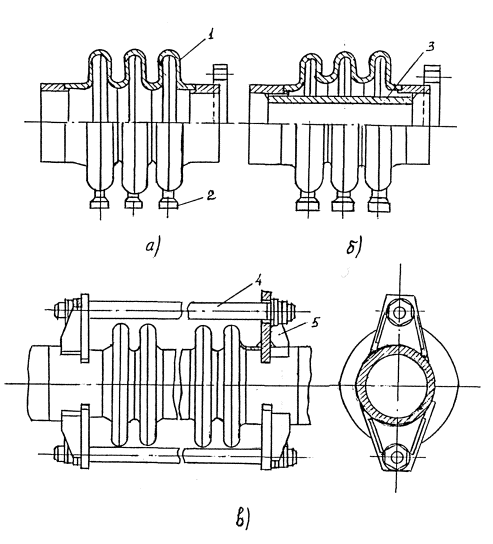

Линзовые компенсаторы (рис. 1.18. а) состоят из нескольких последовательно включенных в трубопровод линз. Линза сварной конструкции состоит из двух тонкостенных стальных штампованных полулинз 1 и благодаря своей форме легко сжимается. Число линз компенсатора выбирают в зависимости от его необходимой компенсирующей способности. Чаще всего применяют компенсаторы, состоящие из трех или четырех линз. Чтобы уменьшить сопротивление движению рабочей среды, внутри компенсатора помещают стаканы 3 (рис. 1.18. б). Компенсаторы со стаканами используют на прямых участках трубопроводов для восприятия только осевых нагрузок, а компенсаторы без стаканов применяют в тех случаях, когда они работают в качестве шарниров. На горизонтальных участках трубопроводов компенсаторы устанавливают с дренажными штуцерами 2, которые вваривают в нижних точках каждой линзы. Для восприятия распорных усилий, возникающих в трубопроводах, приваривают стяжки 5 (рис. 1.18. в). Линзовые компенсаторы применяют на Ру до 2,5 МПа для трубопроводов Ду от 100 до 1600 мм, транспортирующих неагрессивные и малоагрессивные вещества. Преимущества линзовых компенсаторов по сравнению с гнутыми - небольшие размеры и масса; недостатки - небольшие допускаемые давления, малая компенсирующая способность и большие распорные усилия, передаваемые на неподвижные опоры.

Рис. 1.18. Линзовые компенсаторы: а - трехлинзовый без стакана, б - трехлинзовый со стаканом, в - сдвоенный со стяжкой; 1 - полулинза, 2 - штуцер, 3 - стакан, 4 - тяга, 5 - стяжка

Волнистые компенсаторы (рис.1.19., 1.20.) - наиболее совершенные устройства, обладающие большой компенсирующей способностью и небольшими габаритами. Основная отличительная особенность волнистых компенсаторов по сравнению с линзовыми - гибкий элемент, представляющий собой эластичную и прочную гофрированную оболочку. Гибкий элемент в зависимости от направления нагрузки, прикладываемой к его концам, получает деформации различного характера: сжатие, растяжение, изгиб, смещение оси.

Волнистые компенсаторы предназначены для работы при температуре от -70 до +700 °С на Р до 6,3 МПа. Применение волнистых компенсаторов вместо гнутых сокращает расход труб и тепловой изоляции на 15...25 %, снижает гидравлическое сопротивление и уменьшает количество опор и опорных конструкций, поддерживающих трубопровод. По сравнению с линзовыми компенсаторами волнистые имеют более широкий диапазон допускаемых давлений, большую компенсирующую способность и значительно меньшие продольные усилия, передаваемые на неподвижные опоры.

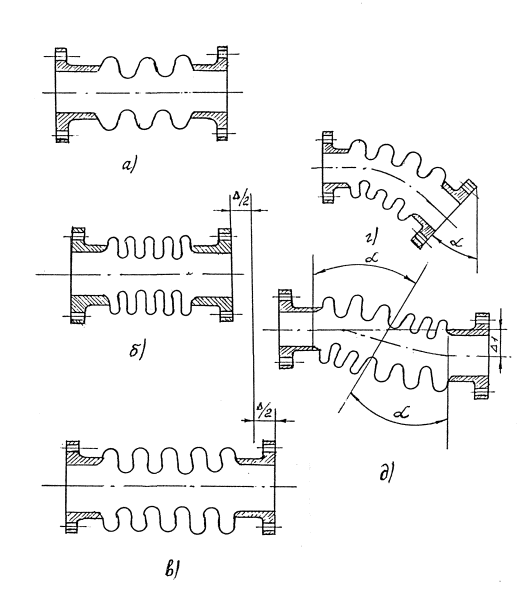

Рис. 1.19. Схемы деформации гибкого элемента волнистого компенсатора: а - начальное положение; б - сжатие по продольной оси; в - растяжение по продольной оси; г - изгиб под углом; д - смещение продольной оси при параллельности плоскостей

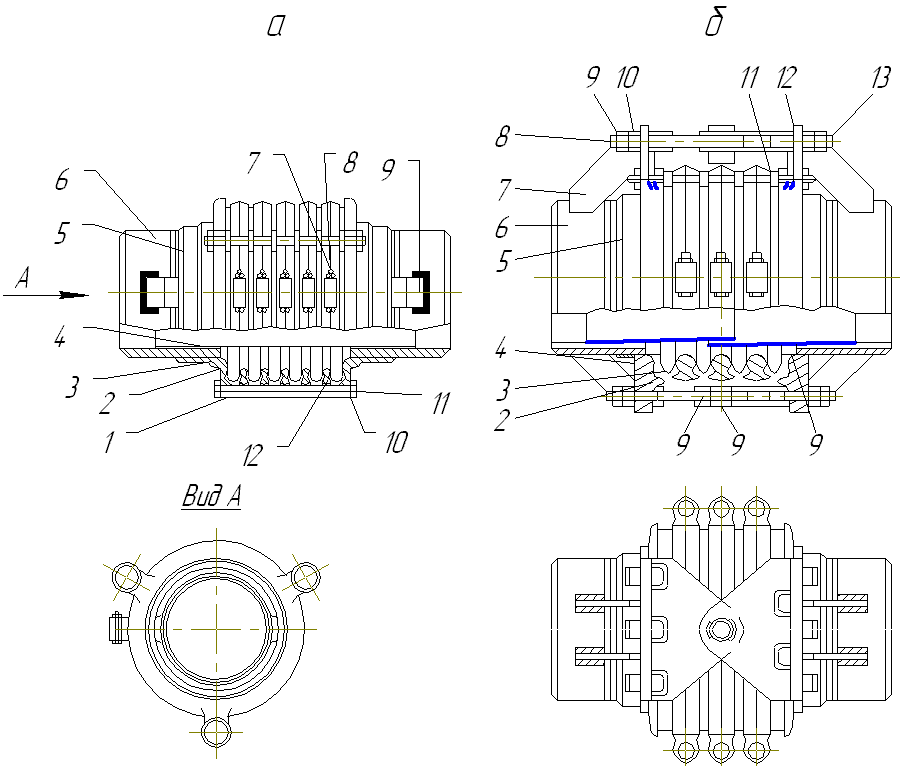

Рис. 1.20. Волнистые компенсаторы серийного выпуска:

а) освой (КЗО); 1 – подставка; 2 – опорные кольца; 3 – гибкий элемент (эластичная гофрированная оболочка хромоникелевой стали); 4 – направляющая обечайка; 5 – бандажные кольца;

6 – патрубки; привариваемые к трубам; 7 и 8 – соответственно болт и гайка для крепления полуколец; 9 – накладка

10 и 11 – гайка и шпилька подставок; 12 – ограничительные полукольца;

б) универсальный (КВУ); 1 – шарниры; 2 – ограничительные полукольца; 3 – гофрированный гибкий элемент; 4 – опорные кольца; 5 – бандажные кольца; 6 – патрубки; 7 – усилительные ребра; 8 – шпилька; 9, 10 – гайки; 11 – приставки; 12 – гайки;

13 – шпильки; 14 – цилиндрическая обечайка;

15 – коническая обечайка