- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

7.1. Введение масла

При получении саже -, масло-, сажемаслонаполненных эмульсионных каучуков стадии их выделения предшествуют операции введения в латекс масла и сажи.

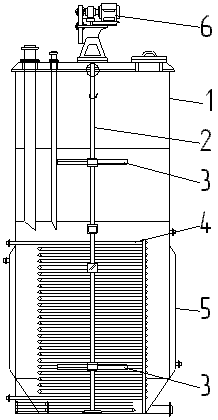

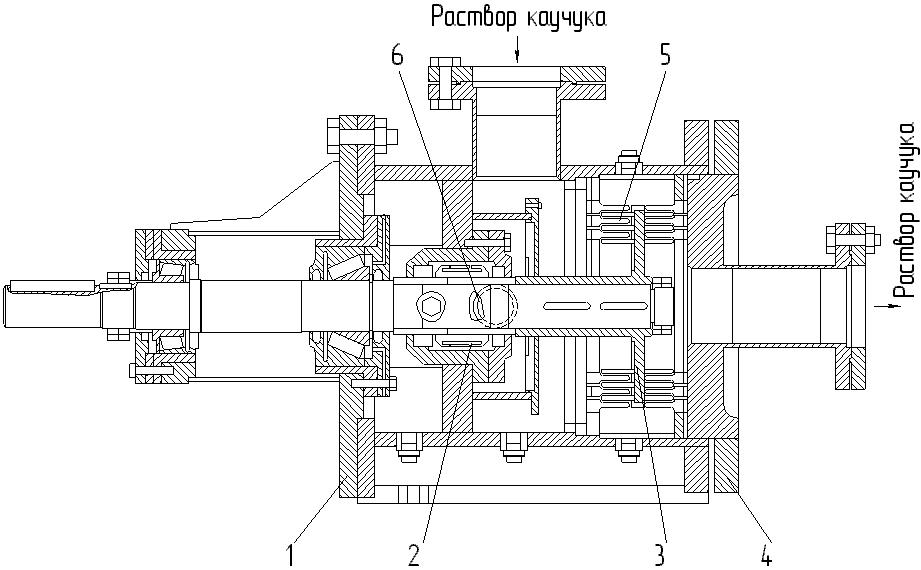

Для лучшего распределения масла в каучуке его вводят в латекс в виде водной эмульсии, приготовленной в аппарате с мешалкой (рис. 7.1.), снабженном рубашкой и змеевиком.

Рис. 7.1. Аппарат для приготовления эмульсии масла:

1 – корпус; 2 – вал; 3 – лопасти; 4 – змеевик; 5 – рубашка;

6 – привод

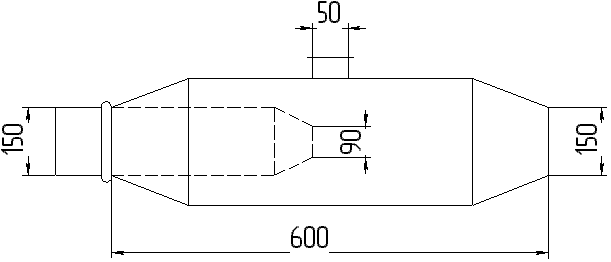

Смешение эмульсии масла с латексом производится непрерывным способом в сопле (рис. 7.2.).

Рис. 7.2. Схема сопла для смешения эмульсии масла и латекса

Строго заданное соотношение между количеством эмульсии масла и латекса регулируется автоматически.

7.2. Введение сажи

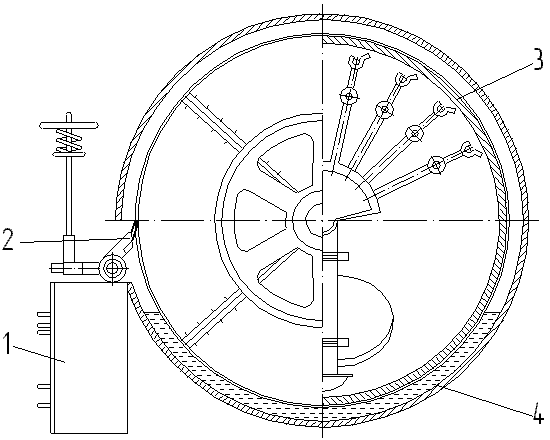

Один из первых способов введения сажи в латекс был основан на применении диспергаторов для стабилизации дисперсии сажи. Однако в дальнейшем он был вытеснен более совершенными «бездиспергаторными» способами, исключающими применение поверхностно-активных веществ, что улучшило физико-механические показатели каучуков. Существуют два типа механических устройств для диспергирования сажи: высокоскоростные перемешивающие устройства (рис. 7.3.) с частотой вращения 4500 – 5000 об/мин, и пароструйные мельницы (рис. 7.4.).

Рис. 7.3. Схема высокоскоростного перемешивающего устройства

В высокоскоростных перемешивающих устройствах сажа вместе с водой прогоняется с большой скоростью через аппарат в турбулентном потоке. В результате использования гидравлических ударов и сил сдвига образуется дисперсия сажи, которая затем в этом же аппарате перемешивается с латексом и эмульсией масла. В пароструйных мельницах частицы измельчаются за счет взаимных соударений.

Конструкции пароструйных мельниц более просты по сравнению с высокоскоростными перемешивающими устройствами, не имеют движущихся частей и более эффективны.

Рис. 7.4. Схема пароструйной мельницы: 1 – питающий эжектор; 2 – рабочая камера; 3 – сопла; 4 – штуцер

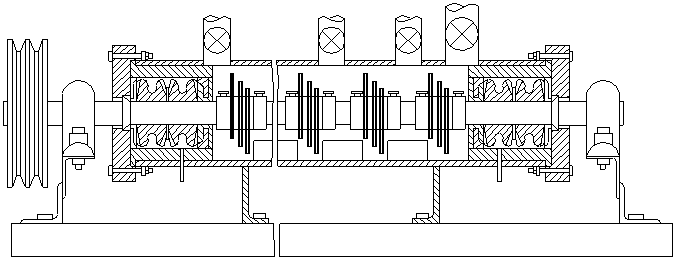

Для введения в каучуки, получаемые полимеризацией в растворе, антиоксидантов, масла и других ингредиентов применяются горизонтальные роторные аппараты, а для введения указанных наполнителей во всех другие виды каучуков – смесительные машины (рис. 7.5.). Для перемешивания высоковязких продуктов используются усреднители.

Рис. 7.5. Смеситель: 1 – корпус; 2 – торцевые уплотнения;

3 – ротор; 4 –крышка; 5 – гребенка; 6 - штуцер для входа вводимого в каучук ингредиента

Часть 8. Оборудование агломерации и концентрирования латексов

8.1. Оборудование агломерации латексов

Агломерация латексов является вспомогательным процессом, служащим для повышения концентрируемости латекса. Размеры полимерных частиц в латексе при агломерации увеличиваются с 6000 – 8000 до 15000 – 50000 нм. Одновременно с укрупнением частиц повышает их полидисперсность. При этом можно получить более концентрированные латексы, так как мелкие частицы, заполняя пространство между крупными частицами, позволяют увеличить количество каучука. Существуют три метода агломерации: с помощью химических агентов, замораживанием – оттаиванием и под давлением.

Методы агломерации, основанные на применении химических агентов, весьма продолжительны и не обеспечивают получения латекса, стабильного при длительном хранении.

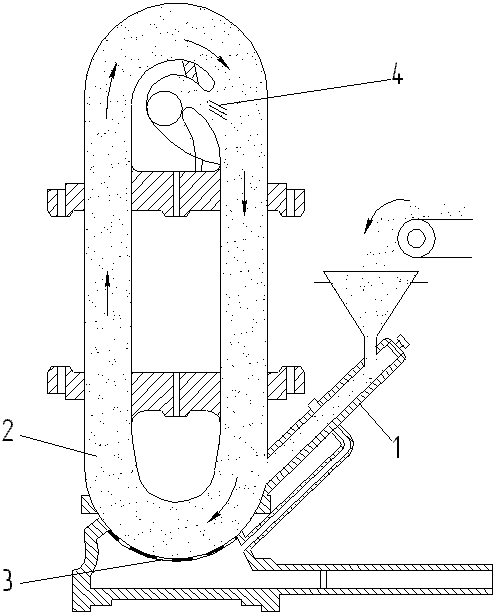

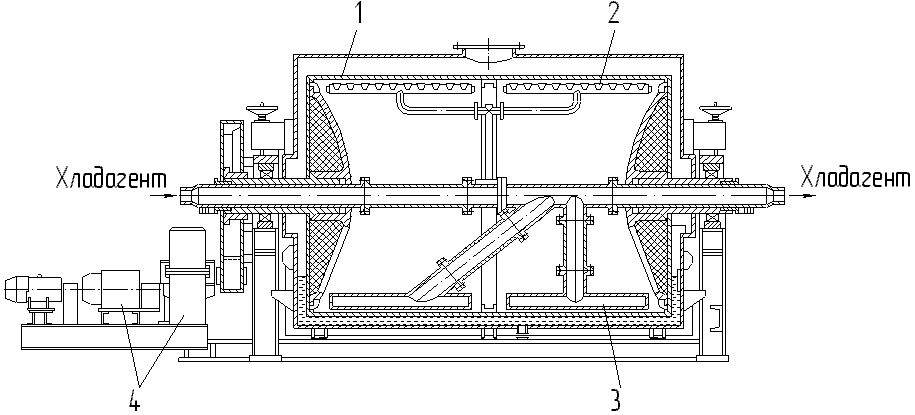

Агломерация замораживанием – оттаиванием является энергоемким процессом (так как требует охлаждения латекса до (- 15) (-20)0С) и практически не обеспечивает получения латекса с концентрацией каучука выше 62%. В этом методе частицы укрупняются под действием межкристаллических сил при замерзании водной фазы без каких-либо химических добавок, ухудшающих свойства каучука. Образующийся продукт обладает хорошей устойчивостью при хранении и транспортировке. Процесс замораживания – оттаивания осуществляется на вымораживающем барабане (рис. 8.1., 8.2.).

Рис. 8.1. Схема вымораживающего барабана: 1 – камера оттаивания; 2 – нож; 3 – барабан; 4 – поддон

Рис. 8.2. Вымораживающий барабан (продольный разрез):

1 – корпус; 2 – форсунки; 3 – желоб для сбора и отвод хладоагента; 4 – привод

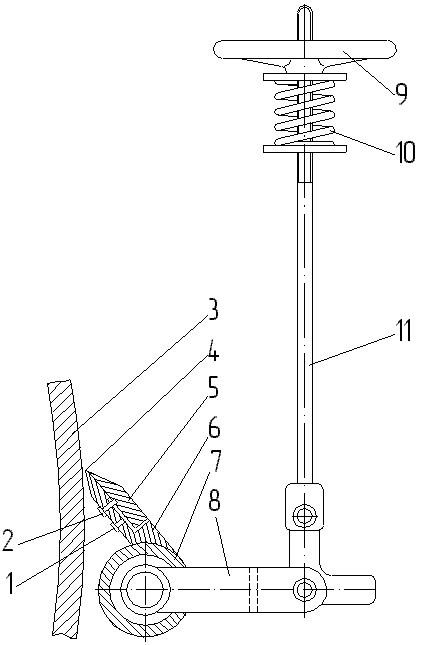

Срезание замороженного латекса с поверхности барабана осуществляется ножом (рис. 8.3.).

Рис. 8.3. Нож: 1 – отжимной болт; 2 – прижимной болт;

3 – барабан; 4 – лезвие ножа; 5 – прижимная планка; 6 – опорная планка; 7 – оправка ножа; 8 – рычаг; 9 – штурвал; 10 – пружина; 11 – тяга

Агломерация под давлением является гидродинамическим способом, сущность которого заключается в том, что при взаимодействии высоких скоростей течения струй латекса при сбросе давления полимерные частицы сталкиваются и агломерируют. По этому способу при определенных значениях параметров процесса (давление, температура, рН исходного латекса, концентрация каучука) можно получить текучие латексы с концентрацией каучука до 70%. Агломерация под давлением проводится в гомогенизаторе (рис. 8.4.).

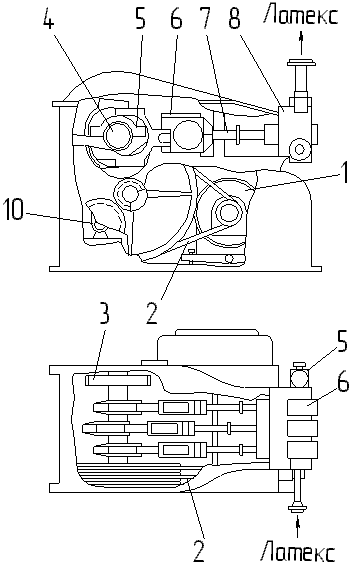

Рис. 8.4. Гомогенизатор: 1 – электродвигатель; 2 – ременная передача; 3 – зубчатая передача; 4 – коленчатый вал; 5 – шатун; 6 – крейцкопф; 7 – плунжер; 8 – блок цилиндров;

9 – гомогенезирующий клапан; 10 – масляный насос

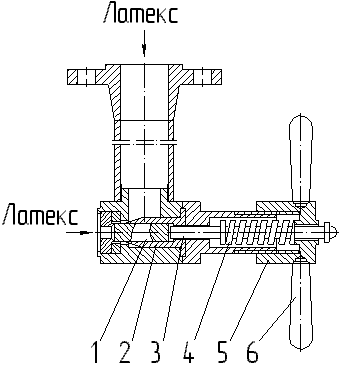

К выводному каналу плунжерного насоса примыкает гомогенизирующий клапан (рис.8.5.), в котором и осуществляются сброс давления и агломерация латекса. Рабочее давление процесса 25-30 МПа. Максимальное давление – 56 МПа.

Рис. 8.5. Гомогенизирующий клапан: 1 – клапан;

2 – направляющая клапана; 3 – тяга-упор; 4 – пружина;

5 – регулировочная втулка; 6 – рукоятка