- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

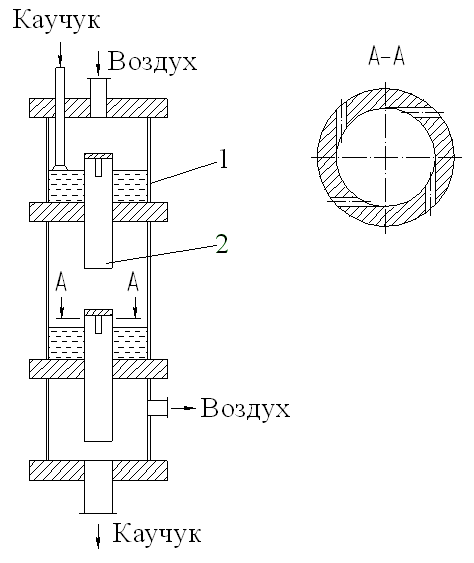

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

Безводная дегазация – более экономичный процесс, чем водная, поскольку исключаются такие операции, как отжим и сушка каучука, на проведение которых необходимо затрачивать дополнительные энергетические ресурсы и вводить новые производственные площади.

Основная особенность безводной дегазации – работа аппаратов при высоком или низком давлении, в то время как при водной дегазации аппараты работают при давлении, близком к атмосферному. Процесс безводной дегазации осуществляется в смесительных, валковых и червячных машинах, пленочных, вертикальных роторных, горизонтальных роторных и струйных аппаратах.

В смесительных машинах осуществляется не только дегазация каучука, но и равномерное распределение противостарителя, усилителя, масла, модификатора, а также усреднение свойств и повышение пластичности каучука.

Среди смесительных машин различают лопастные смесители и аппараты с мешалкой.

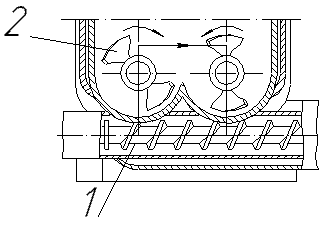

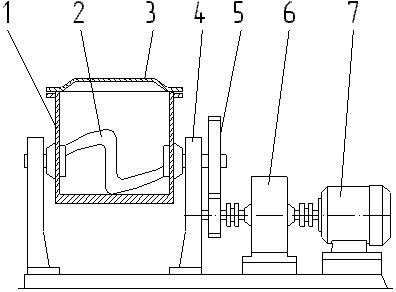

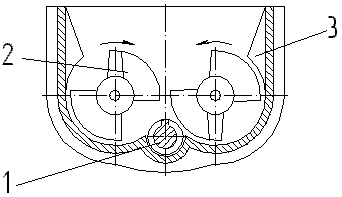

В лопастных смесителях две Z – образные лопасти вращаются навстречу друг другу с различной частотой (рис. 6. 29.).

Рис. 6.29. Лопастной смеситель: 1 – корпус; 2 – лопасти;

3 – крышка; 4 – опора; 5 – зубчатая передача; 6 – редуктор;

7 – электродвигатель

|

Рис. 6.30. Смеситель с реверсивным шнеком, ось которого перпендикулярна осям лопастей: 1 – шнек; 2 – лопасть |

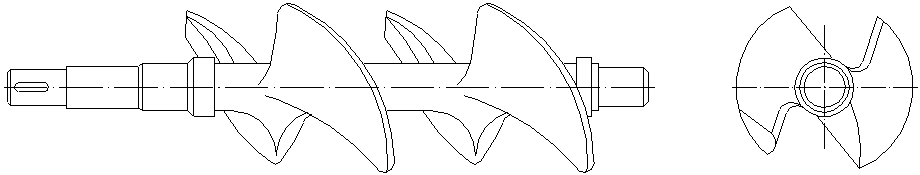

Р ис.

6.31. Смеситель с реверсивным

шнеком, ось которого параллельна осям

лопастей: 1 – шнек;

ис.

6.31. Смеситель с реверсивным

шнеком, ось которого параллельна осям

лопастей: 1 – шнек;

2 – лопасти; 3 – отражатели

|

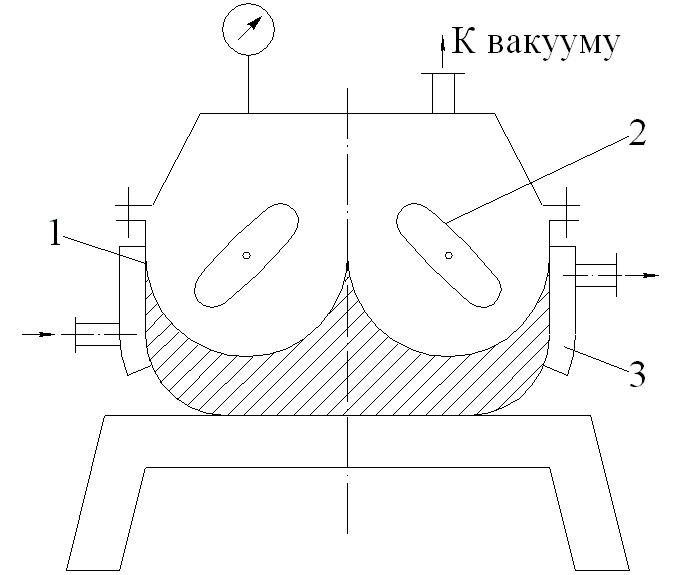

Рис. 6.32. Вакуум-смеситель для периодической дегазации: 1 – корпус; 2 – лопасть; 3 – рубашка |

Пузырьки выделившегося мономера для их удаления должны сообщиться с вакуумным пространством, что и осуществляется с помощью мешалки-лопасти (рис.6.33.).

Рис. 6.33. Лопасть вакуум-смесителя

6.5. Дегазация в пленочных аппаратах

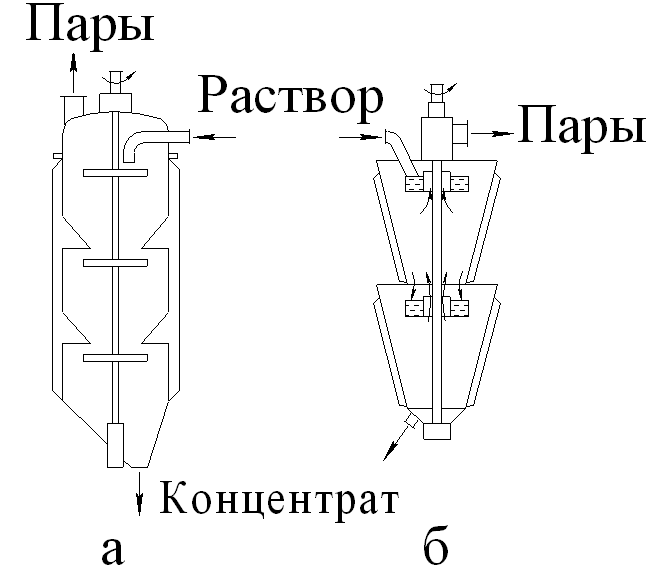

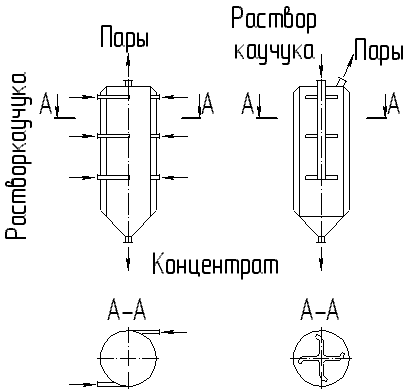

Аппараты с мешалкой применяются для дегазации жидких каучуков. Для этих целей также используются пленочные аппараты (рис. 6.34., 6.35.).

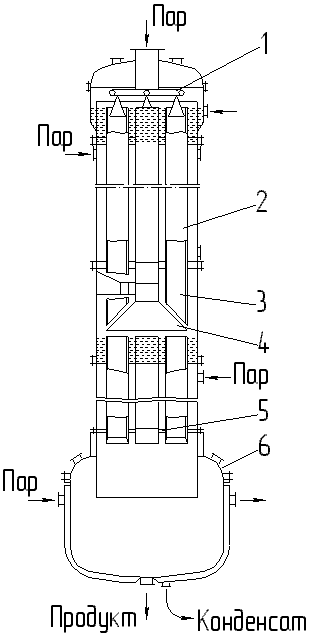

Рис. 6.34. Схема пленочного дегазатора: 1 – распределитель пара; 2 – контактные трубка; 3 – корпус; 4 – направляющий диффузор; 5 – трубные решетки; 6 – куб

Рис. 6.35. Схемы пленочных аппаратов со сплошной (а) и с составной (б) рабочими трубками: 1 – корпус; 2 – трубка

Принцип их действия состоит в образовании пленки жидкости на вертикальной поверхности, например на внутренней поверхности вертикальных труб. Для равномерного распределения стока жидкости применяется переливной порог с вырезами.

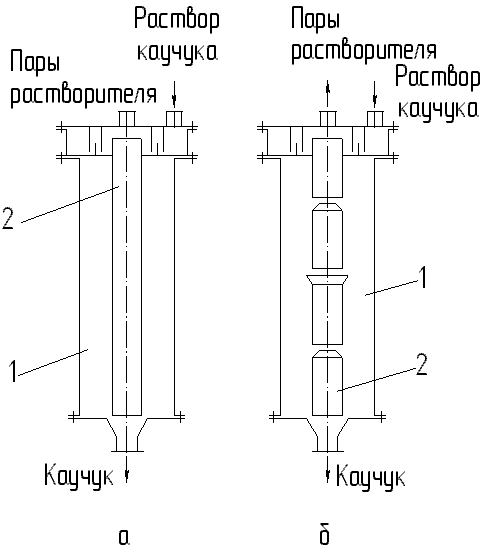

Недостаток пленочных аппаратов заключается в высоких требованиях к вертикальности и горизонтальности распределительной тарелки. Он преодолевается использованием переливных, щелевых или разбрызгивающих распределителей (рис.6.36.). Пленочные аппараты с тангенциальным подводом жидкости обеспечивают спиралеобразное движение жидкости и перемешивание пленки (рис. 6.37.). Более простым по конструкции является аппарат с центральной подводящей трубой.

Рис. 6.36. Схема аппарата для удаления летучих из низкомолекулярных силоксановых каучуков: 1 – корпус;

2 – контактная трубка

Рис. 6.37. Пленочные аппараты с тангенциальным подводом жидкости: а – с несколькими вводами; б – с центральной подводящей трубой

|

Рис. 6.38. Пленочные аппараты с разбрызгивающими тарелками: а – корпус из цилиндрических и конических элементов; б – корпус из конических элементов |

Для интенсификации процессов массообмена удаление растворителя из растворов жидкого каучука целесообразно проводить в вакуумных аппаратах секционированного типа.

С целью увеличения коэффициентов тепло - и массопередачи необходимо использовать аппараты с закрученным потоком жидкости.