- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

3.3.3. Реакторы пенного типа

|

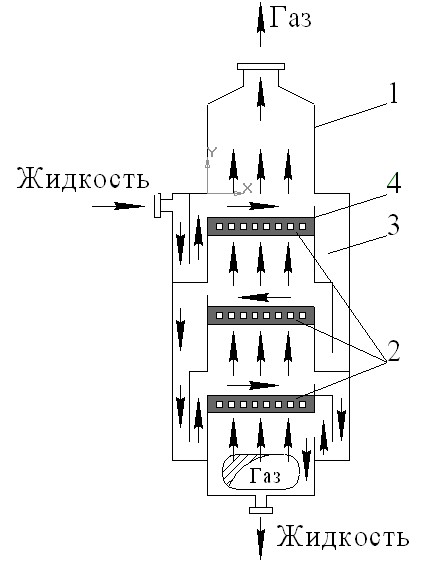

Рис. 3.73. Схема трехполочного пенного аппарата: 1 – корпус; 2 – решетка; 3 – переливное устройство; 4 – порог |

Устройство пенного абсорбера приведена на рис. 3.73. Газ поступает в аппарат снизу и проходит последовательно все решетки, по которым перекрестным током перемещается жидкость, подаваемая на верхнюю решетку и перетекающая сверху вниз. Слой пены регулируется высотой порога 4. В результате происходит очень энергичное перемешивание реакционной массы и образование подвижной пены. Подвижная пена характеризуется малыми значениями диффузионных сопротивлений и поэтому эффективна для процессов, протекающих в диффузионной области.

Известны случаи использования пенных аппаратов для окисления углеводородов и ряда других веществ кислородом воздуха. Однако в настоящее время данный тип аппаратов с большим эффектом могут применяться в качестве абсорберов.

Пенные аппараты компактны, стоимость их невелика, а эксплуатационные затраты малы.

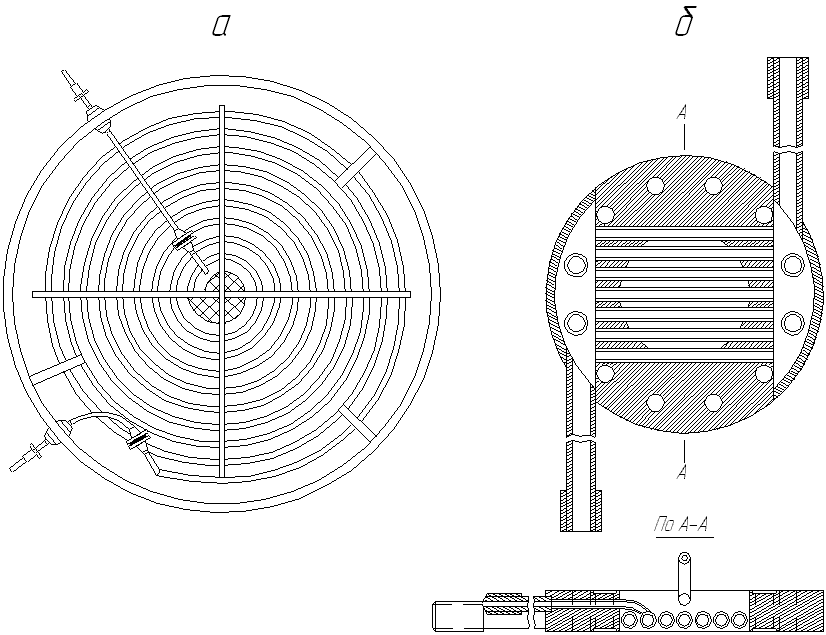

Для эффективного проведения процессов абсорбции очень важно осуществление отвода выделяющего тепла. Удобны для отвода тепла абсорбции решетчатые тарелки провального типа, выполненные из труб, по которым пропускают хладоагент (рис.3.74.).

Рис. 3.74. Трубчато-решетчатые тарелки из трубы, изогнутой в спираль (а) и из трубок, собранных в коллекторы (б)

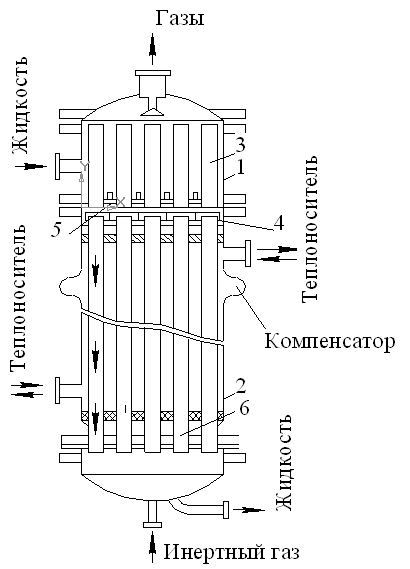

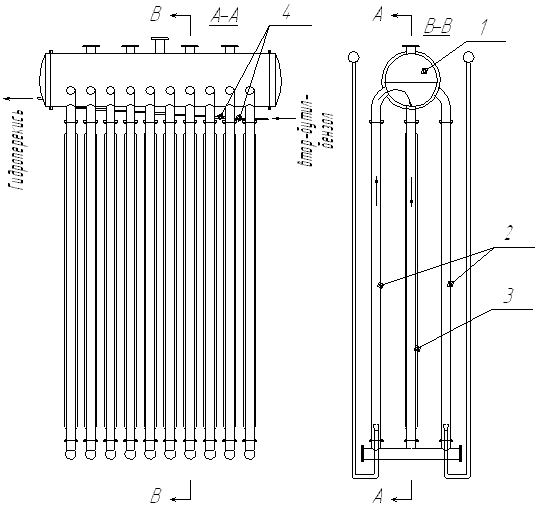

3.3.4 Реакторы пленочного типа

Высокая степень контакта между газом и жидкостью достигается в пленочных реакторах, в которых жидкость стекает тонкой пленкой по внутренним поверхностям труб. Такие аппараты удобны для процессов, протекающих в диффузионной области. Пленочный аппарат для синтеза алкоксисиланов из хлорсиланов и спиртов (рис.3.75.) состоит из реакционной камеры 1 и трубчатки 2.

Рис. 3.75. Многотрубный пленочный аппарат для получения алкоксисиланов: 1 – реакционная камера; 2 – трубчатка (рабочие трубы); 3 – газовыводящие трубы; 4 – переливная камера;

5 – ниппель

В реакционной камере происходит основное превращение, далее продукт, пройдя через калиброванные ниппели 5, попадает в переливные камеры 4 и равномерной пленкой стекает по внутренним поверхностям труб. Навстречу пленке жидкости движется поток инертного газа, служащий для десорбции хлористого водорода.

3.3.5. Реакторы типа эрлифт

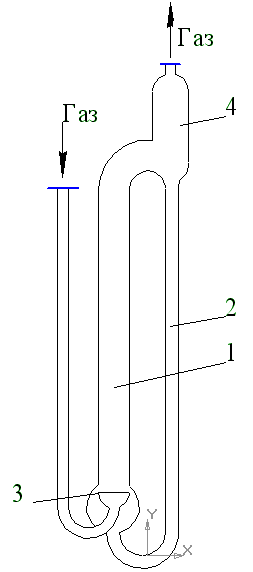

Высокая степень контакта между газом и жидкостью достигается в барботажных аппаратах, использующий принцип эрлифта - подъема жидкости с помощью воздуха или газа. Аппарат состоит из двух частей – барботажной и циркуляционной (рис.3.76.).

Рис. 3.76. Эрлифтный аппарат с сосной барботажной трубой:

1 – корпус аппарата; 2 – соосная труба; 3 – барботер

На рис. 3.77. изображен простейший реактор типа эрлифта. В результате непрерывной подачи газа происходит интенсивная циркуляция жидкости.

Рис. 3.77. Схема простейшего реактора типа эрлифта:

1 – подъемная труба; 2 – циркуляционная труба;

3 – распределитель; 4 – сепаратор

Организованная циркуляция жидкости в эрлифтных аппаратах объясняется разностью статических давлений столба жидкости в циркуляционной и барботажной частях. На выходе из барботажной трубы газ отделяется от жидкости.

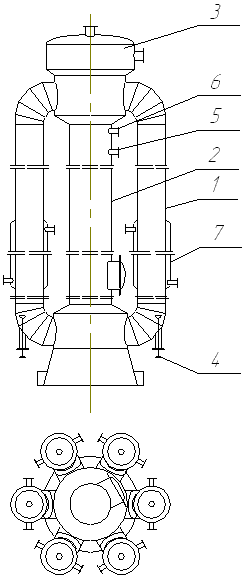

Х.Е. Хчеяном с сотрудниками разработана конструкция реактора типа эрлифта с циркуляционным контуром. Реактор разработан для жидкофазного окисления алкилбензолов, а так же может быть применен для проведения процессов окисления других углеводородов (рис. 3.78.).

Рис. 3.78. Реактор типа эрлифта с циркуляционным контуром для одноступенчатого жидкофазного окисления: 1 – подъемная труба; 2 – циркуляционная труба; 3 – сепаратор; 4 – барботер;

5 – штуцер для ввода исходного углеводорода; 6 – штуцер для выхода продукта; 7 – рубашка

Разработаны конструкции многоступенчатых эрлифтных аппаратов (рис.3.79.), а также кожухотрубных реакторов, использующих принцип эрлифта (рис.3.80.). В аппарате рис. 3.79. каждый последующий циркляционный контур расположен несколько ниже предыдущего. Такое расположение отдельных циркуляционных контуров обеспечивает переток реакционных продуктов последовательно от входа к выходу, осуществляя принцип работы аппарата в режиме, приближающемуся к полному вытеснению.

Рис. 3.79. Реактор типа эрлифта для многоступенчатого жидкофазного окисления: 1 – барабан-сепаратор; 2 – подъемная труба; 3 – циркуляционная труба; 4 – переточные трубы

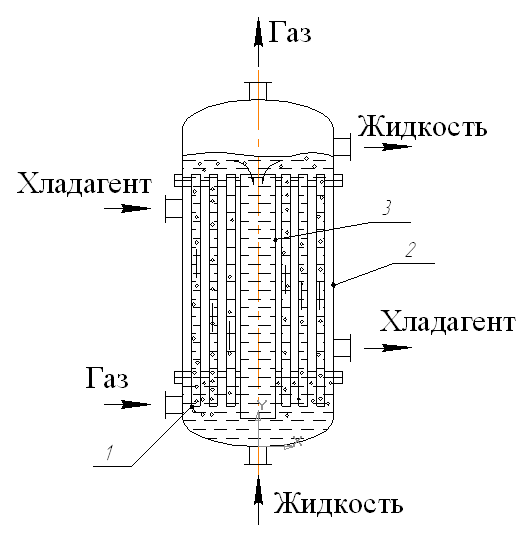

Рис. 3.80. Барботажный кожухотрубный реактор: 1 – отверстия для входа газа; 2 – циркуляционная труба; 3 – барботажные трубки

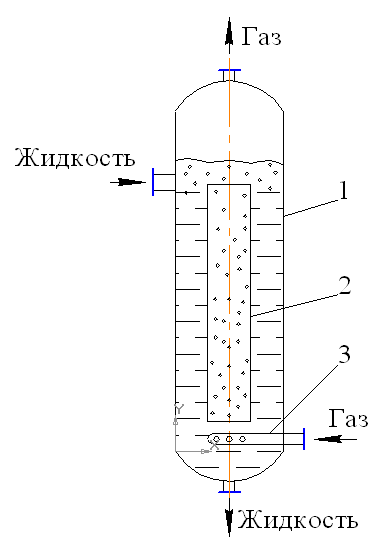

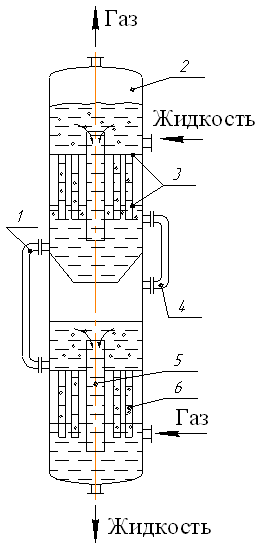

В секционированном кожухотрубном газолифтном реакторе (рис.3.81.) каждая секция работает как реактор, изображенный на рис.3.80., в целом же в аппарате осуществлен противоток жидкости и газа. Газ проходит все секции снизу вверх, а жидкость – сверху вниз.

Рис. 3.81. Секционированный кожухотрубный газлифтный аппарат: 1 – обводная жидкостная линия; 2 – корпус;

3 – трубные решетки; 4 – обводная газовая линия;

5 – циркуляционная труба; 6 – барботажная трубка