- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

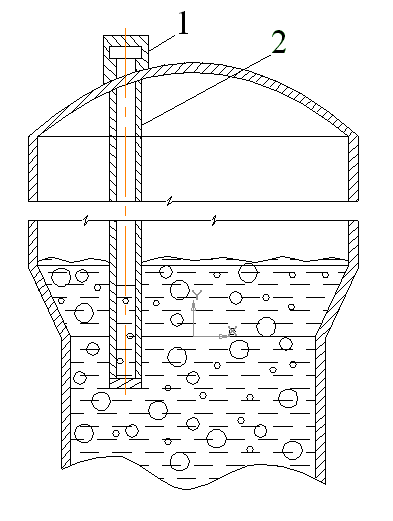

3.3.2. Реакторы барботажного типа

Наиболее простыми по устройству и весьма распространенными являются реакторы барботажного типа, представляющие собой полые колонны, заполненные жидким катализатором (рис.3.65.).

Реактор алкилирования бензола этиленом представляет собой полую колонну, в нижнюю часть которой подаются: через штуцера А и (или) Б – бензольная шихта; штуцер В – бензольный конденсат; штуцер Г – полиалкилбензолы; штуцера Е и (или) Д – каталитический комплекс (на основе хлорида алюминия, этилхлорида, бензола и алкилбензолов). Этилен подается в реакционную колонну через штуцер К в барботажное устройство 5, для равномерного распределения по реакционному сечению алкилатора. Пары этилена барботируют (свободно всплывают) через слой жидкости при этом протекают реакции алкилирования и трансалкилирования. Процесс алкилирования является экзотермическим, и съем тепла осуществляется за счет подачи рециркулирующего каталитического комплекса (штуцер Н) и испарения бензола, пары которого отводятся через штуцер П. Реакционная смесь отводится через штуцер Л.

Рис.

3.65. Реактор барботажного типа для

алкилирования бензола этиленом: 1- днище;

2 – коллектор; 3 – люк; 4 – опора;

Рис.

3.65. Реактор барботажного типа для

алкилирования бензола этиленом: 1- днище;

2 – коллектор; 3 – люк; 4 – опора;

5 – распределитель; 6 – обечайка; 7 – косынка; 8 – кольцо накладное

Реакционные аппараты подобного типа особенно применимы для реакций, протекающих в кинетической области. Равномерное распределение газа по сечению аппарата обеспечивает достаточно развитую поверхность контакта между фазами.

Барботирующий газ выводится через патрубок на верхней секции аппарата, а ввод его может происходить как в нижней части, так и в нескольких точках по высоте аппарата. Применяется также подача газа под газораспределительную ситчатую тарелку или подвод газа через эжектор.

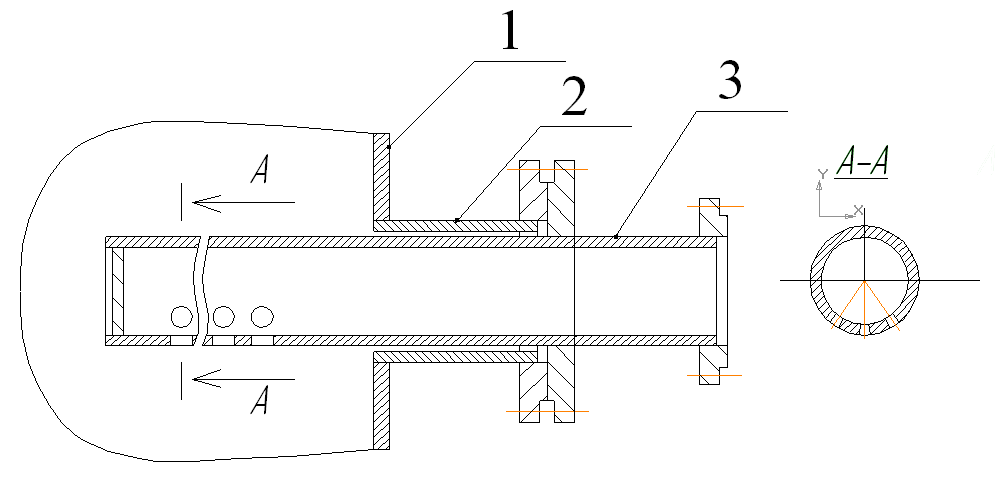

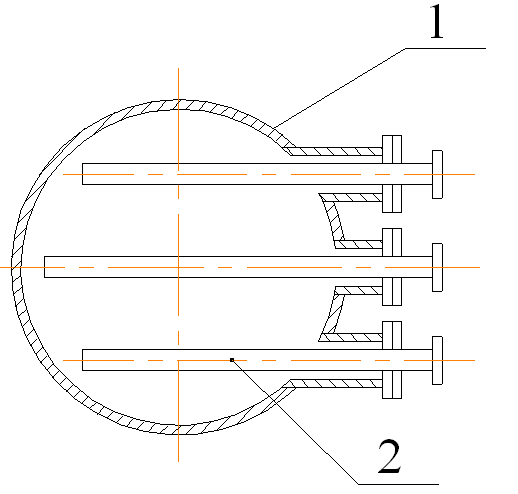

При работе с коррозионными средами, когда требуется частая разборка аппарата, ставятся один или несколько (при больших диаметрах аппарата) трубных барботеров (рис.3.66, 3.67.).

Рис. 3.66. Трубный барботер: 1 – корпус аппарата; 2 – патрубок; 3 – барботер

Рис. 3.67. Расположение трубных барботеров по сечению аппарата: 1 – корпус аппарата; 2 – барботер

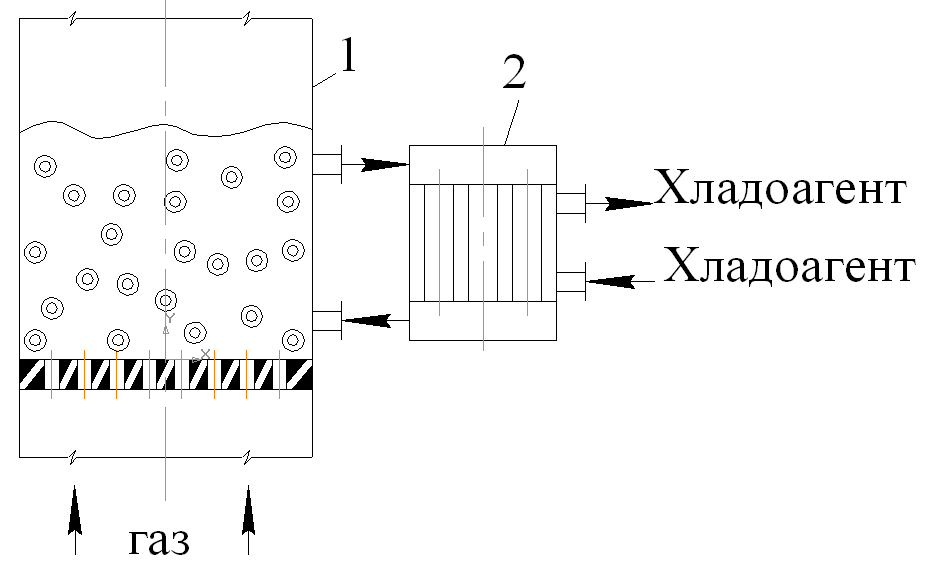

Большая высота слоя жидкости на тарелках позволяет встраивать над каждой тарелкой теплообменные элементы, работающие при полном погружении в жидкость, или применять тарелки-холодильники. Поддержание заданной температуры в реакторе тепла может осуществляться через охлаждающие рубашки. А в случае больших тепловыделений – через выносные теплообменники (рис.3.68.). Кроме того, тепло может вноситься газовой смесью, а отводиться за счет испарения части реакционной массы.

Рис. 3.68. Схема отвода тепла в выносном теплообменнике:

1 – барботажный аппарат; 2 – теплообменник

При необходимости установки в аппарате регулятора уровня на верхней крышке укрепляется успокоительный карман, изготавливаемый из отрезка трубы (рис.3.69.).

Рис. 3.69. Устройство для регуляторов уровня: 1 – бобышка для установки регулятора; 2 – успокоительный карман

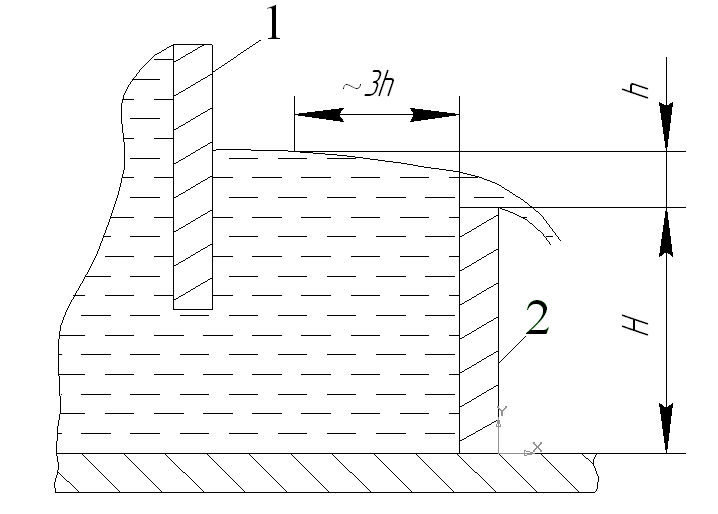

Для работы секционированных барботажных реакторов важное значение имеют переливные устройства. Которые позволяют точно рассчитать количество жидкости на тарелке (рис. 3.70.).

Рис. 3.70. Схема работы защищенного перелива: 1 – защитная перегородка; 2 – сливная перегородка

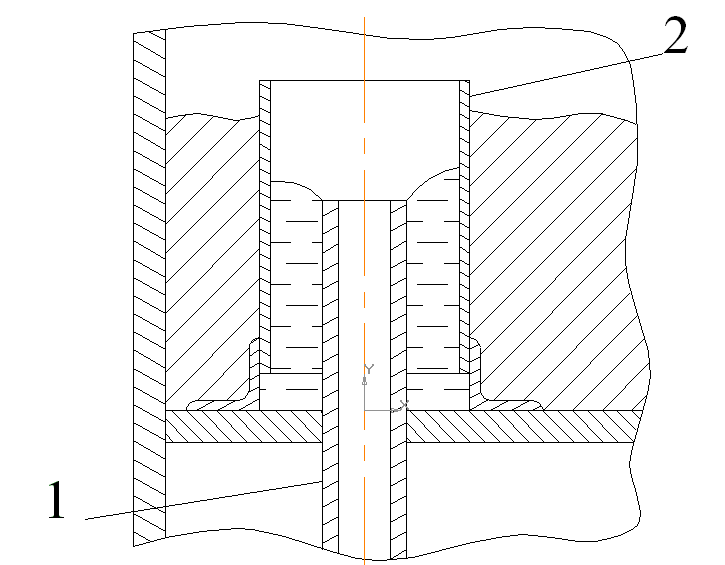

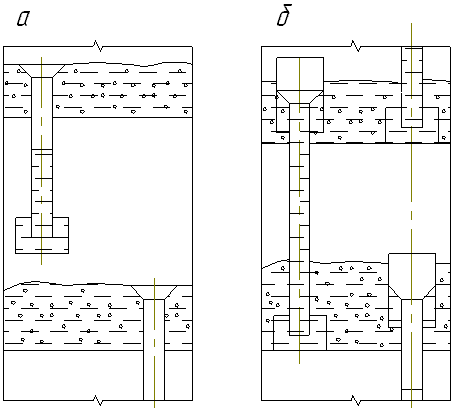

Для перетока жидкости на расположенную ниже тарелку чаще используется трубчатый перелив (рис.3.71., 3.72.)

Рис. 3.71. Защищенный трубчатый перелив: 1 – переливная труба; 2 – защитная труба

Р ис.

3.72. Набор жидкости в трубчатом переливе:

ис.

3.72. Набор жидкости в трубчатом переливе:

а – для переливной трубы, не доходящей до газожидкостного слоя;

б – для переливной трубы, погруженной в газожидкостный слой