- •Бугульма 2011

- •Практическое занятие №1

- •1. Основы теории

- •1.1. Способ и условия построения диаграмм фазового равновесия

- •1.2. Основные типы диаграмм фазового равновесия

- •1.3. Анализ диаграмм фазового равновесия

- •2. Практическая часть

- •2.1. Порядок выполнения работы

- •2.2 Пример построения диаграммы состояния (система «олово – цинк»)

- •3. Термины и определения.

- •Практическое занятие №2 анализ диаграммы фазового равновесия сплавов системы «железо - цементит»

- •1. Основы теории

- •1.1. Общие сведения

- •1.3. Анализ структурного состава

- •2. Практическая часть

- •2.1. Порядок выполнения анализа диаграммы состояния «железо – цементит»

- •3. Термины и определения.

- •Практическое занятие №3 выбор режима нагрева стали при термообработке

- •1. Основы теории

- •1.1 Нагрев при термообработке.

- •1.2.Химическое действие на сталь нагревающей среды.

- •2.Практическая часть

- •2.1. Методика расчёта времени нагрева деталей при термической обработке

- •2.2. Порядок выполнения работы

- •Пример выполнения задания

- •Исходные данные для выполнения индивидуального задания Материал деталей – сталь низколегированная

- •Индивидуальные задания для выполнения расчетов времени нагрева.

- •1.2.Отжиг стали.

- •1.3.Нормализация стали.

- •1.4.Закалка стали

- •1.5. Отпуск стали

- •2.Практическая часть

- •2.1. Порядок выполнения работы

- •Индивидуальные задания для выполнения расчетов

- •2.2.Пример выполнения задания.

- •Практическое занятие №5 закаливаемость и прокаливаемость стали

- •2. Практическая часть

- •2.1. Порядок выполнения работы

- •2.2.Пример выполнения задания.

- •Практическое занятие №6 расчет состава шихты для выплавки цветных сплавов заданного состава.

- •1.Основы теории.

- •1.1. Шихтовые материалы.

- •1.2. Подготовка шихтовых материалов.

- •1.3. Составление и расчёт шихты.

- •2. Практическая часть

- •2.2.Пример выполнения расчёта.

- •2.2.1 Расчёт шихты из первичных металлов.

- •2.2.2 Расчёт шихты с применением лигатуры

- •2.2.3 Расчёт шихты из отходов своего производства с применением первичных металлов и лигатур

- •Практическое занятие №7 выбор стали для обеспечения надежности работы изделия в услових эксплуатации

- •2.Практическая часть

- •2.1. Порядок выполнения работы

- •2.2 Перечень задач для выполнения индивидуальных заданий

- •Содержание

- •Литература

- •Диаграммы состояния двойных систем для выполнения индивидуальных заданий

- •Задание для расчётной работы "Расчёт шихты "

- •Угар, % (масс. Доля) некоторых компонентов при плавке цветных сплавов.

- •Химический состав медных сплавов, %. Бронзы.

- •Химический состав сплавов на основе меди, %. Латуни.

- •Химический состав магниевых сплавов, %.

- •Химический состав сплавов на основе алюминия, %.

- •Состав лигатур

- •Справочные материалы

- •Сталь углеродистая обыкновенного качества (гост 380 – 94)

- •Механические свойства некоторых марок улучшаемых сталей

- •Сталей в состоянии поставки

- •Механические свойства термически обработанных цементуемых легированных сталей

- •Химический состав и твердость улучшаемых легированных сталей в состоянии поставки

- •Механические свойства термически обработанных улучшаемых легированных сталей

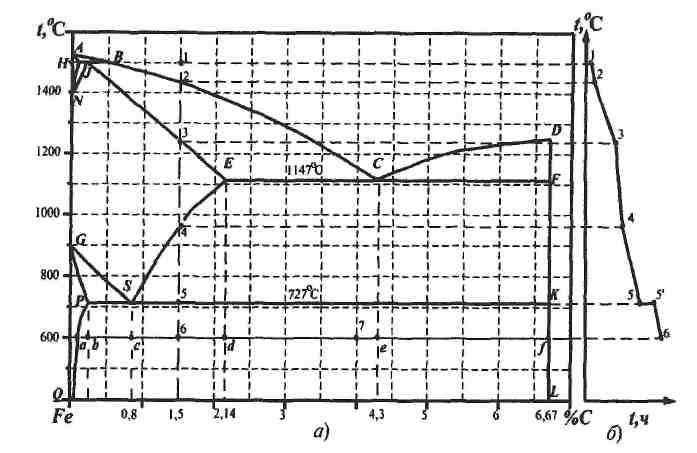

1.3. Анализ структурного состава

Формирование структур в сплавах можно изучить, анализируя по диаграмме процессы, происходящие в них при охлаждении или нагревании. Рассмотрим области диаграммы, которые отвечают равновесным состояниям сплавов системы.

В процессе эвтектического превращения жидкий раствор затвердевает в виде ледебурита. Во всех сплавах системы с концентрацией углерода более 0,02% при температуре 727°С (линия PSK) происходит эвтектоидное превращение, причиной которого является полиморфное превращение Fe → Feα В результате эвтектоидного превращения происходит распад аустенита, приводящий к образованию перлита. Цементит может образовываться из жидкой и твердой фаз при различных температурах. Цементит, выделяющийся за счет изменения растворимости при понижении температуры из жидкой фазы, называют первичным (Ц1), из аустенита – вторичным (Ц2), а из феррита – третичным (Ц3).

Проследим за формированием структуры сталей с содержанием углерода 1,5% при их медленном охлаждении, начиная с температуры 1600°С. Критические точки, соответствующие температурам превращений, показаны на фигуративных линиях рис. 10.

Рис. 10. Схема для изучения превращений, происходящих в стали с содержанием углерода 1,5% при медленном охлаждении: а – диаграмма состояния; б – кривая кристаллизации сплава

Схема структур и состав фаз, а также структурных составляющих для рассматриваемого случая приведены в таблице 2.

До температуры 1450°С (точка 1) заэвтектоидная сталь с 1,5% углерода находится в жидком состоянии. При t= 1450°C начинается процесс кристаллизации. В интервале температур 1450 – 1250°С (точки 2, 3) в сплаве сосуществуют две фазы: жидкий раствор и аустенит. В интервале температур 1250 – 950°С (точки 3, 4) сплав охлаждается, не претерпевая никаких превращений; состав сплава представлен аустенитом. При охлаждении сплава ниже 950°С (точка 4) аустенит с концентрацией углерода 1,5% становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и здесь выделяется в виде цементита вторичного.

Концентрация углерода в аустените при охлаждении сплава от 950 до 727°С (точки 4, 5) изменяется согласно линии ES от точки 4 к точке S:

![]()

Таблица 2.

Схема структур и состав фаз, а также структурных составляющих для структурного анализа диаграммы состояния Fe – Fe3C (заэвтектоидная сталь; 1,5% С)

|

Схема структуры |

Состав фаз и структурных составляющих |

1-2 |

|

t > 1450°С L = 100% (жидкий раствор) |

2-3 |

|

T = 1450-1250°С L + A (жидкий раствор + аустенит) |

3-4 |

|

t = 1250-950оС А = 100% (аустенит) |

4-5 |

|

t = 950-727оС А + ЦII (аустенит + цементит вторичный) |

5-6 |

|

t = 727-600°С П + ЦII + ЦIII (перлит + цементит вторичный + цементит третичный) |

Примечание. Цементит третичный визуально, как правило, не идентифицируется |

||

При температуре 727°С (точка 5) в сплаве происходит эвтектоидное превращение, в результате которого образуется перлит. Ниже температуры 727°С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного (ЦIII) (точки 5, 6).

В качестве примера рассмотрим расчет весового количества структурных составляющих и фаз с помощью правила отрезков в заэвтектоидной стали с 1,5% углерода при 600°С.

Содержания структурных составляющих определяются последовательно по мере их образования в процессе охлаждения сплава с применением правила отрезков для двух сосуществующих фаз или структурных составляющих по коноде abcbdef. Величину отрезков будем измерять в процентах углерода. Считаем, что концентрация в точке а 0,01% углерода.

Определим фазовый состав в точке 6:

Количество структурных составляющих в точке 6:

Учитывая некоторые особенности в использовании коноды для области диаграммы, где находятся три структурные составляющие, рассмотрим расчет для такого случая на примере точки 7 (содержание углерода 4% при температуре 600°С):

Номер

области

Номер

области