- •110303.65 «Механизация переработки сельскохозяйственной продукции»

- •Посещение занятий – 35 баллов:

- •Раздел 1. Технологическое оборудование для убоя скота и птицы.

- •Раздел 2. Оборудование для первичной обработки туш.

- •Раздел 3. Оборудование для механических и гидромеханических процессов переработки мяса.

- •Раздел 4. Оборудование для тепловой обработки мясного сырья.

- •Лекция 5. Оборудование для съемки шкур.

- •Лекция 6. Оборудование для первичной обработки шкур.

- •Лекция 7. Оборудование для разделки туш.

- •Лекция 8. Оборудование для шпарки.

- •Лекция 9. Оборудование для опалки.

- •Лекция 10. Оборудование для удаления щетины, волоса и оперения.

- •Лекция № 11. Оборудование для измельчения.

- •Лекция № 12. Оборудование для перемешивания.

- •Лекция № 13. Оборудование для формования.

- •Лекция № 14. Оборудование для тепловой обработки.

- •Лекция № 15. Оборудование для копчения.

- •Лекция № 16. Оборудование для сушки.

- •Практическая работа №1. Технологический расчет установок для съемки шкур.

- •Практическая работа №2. Расчет мездрильной машины.

- •Практическая работа №3. Расчёт установки для посола шкур

- •Практическая работа № 4. Расчёт процесса резания.

- •Практическая работа № 5. Расчёт оборудования для шпарки

- •Практическая работа № 6. Расчёт машин для механической обработки кишок

- •Практическая работа № 7. Расчёт дробилок для измельчения кости и шквары.

- •Практическая работа № 8. Основные расчёты мясорезательных машин.

- •Практическая работа № 9. Расчёт оборудования для измельчения мясного сырья.

- •Практическая работа № 10. Расчёт машин для вытопки жира

- •Практическая работа № 11. Расчёт отстойников

- •Практическая работа № 12. Расчёт охладителей жира.

- •Практическая работа № 13. Расчёт оборудования для формования и дозирования.

- •Практическая работа № 14. Расчёт основных параметров оборудования для копчения мясных изделий.

- •Практическая работа № 15. Расчёт сушилок

- •Работа № 1 Устройства для обездвиживания животных

- •Техническая характеристика бойца г6-фба

- •Работа № 2 Установки для съемки шкур

- •Работа № 3. Оборудование для посола шкур.

- •Работа № 4. Автоматизированные установки для разделения туш.

- •Работа № 5. Аппараты для шпарки тушек птицы.

- •Работа № 6. Оборудование для снятия щетины.

- •Работа № 7. Оборудование для обработки тушек птицы.

- •Работа № 8. Оборудование для обработки слизистых субпродуктов и кишок

- •Работа № 9. Оборудование для обработки субпродуктов.

- •Работа № 10. Оборудования для измельчения мяса

- •Машина костедробильная кдм-2м

- •Куттер л5-фкб

- •Волчок к6-фвп-120

- •Работа №11 Оборудование для вытопки жира и меланжа.

- •Работа № 12 Оборудование для очистки жира от примесей и влаги

- •Оборудование для очистки жира от примесей и влаги

- •Работа №13. Оборудование для охлаждения.

- •Работа №14. Оборудование для посола и массирования мяса.

- •Работа № 15. Оборудование для формования пельменей и котлет

- •Автомат котлетный ак2м-40

- •Техническая характеристика

- •Работа № 16. Дымогенераторы

- •Работа №17. Оборудование для пастеризации и стерилизации.

- •Работа № 18. Оборудование для деаэрации.

- •Работа № 19. Оборудование для выпаривания.

- •Работа №20 Контактные и конвективные сушилки.

- •Работа №21. Закаточные машины.

- •Работа № 22. Оборудование для упаковывания готовой мясной продукции.

- •Шаронова Татьяна Вячеславовна

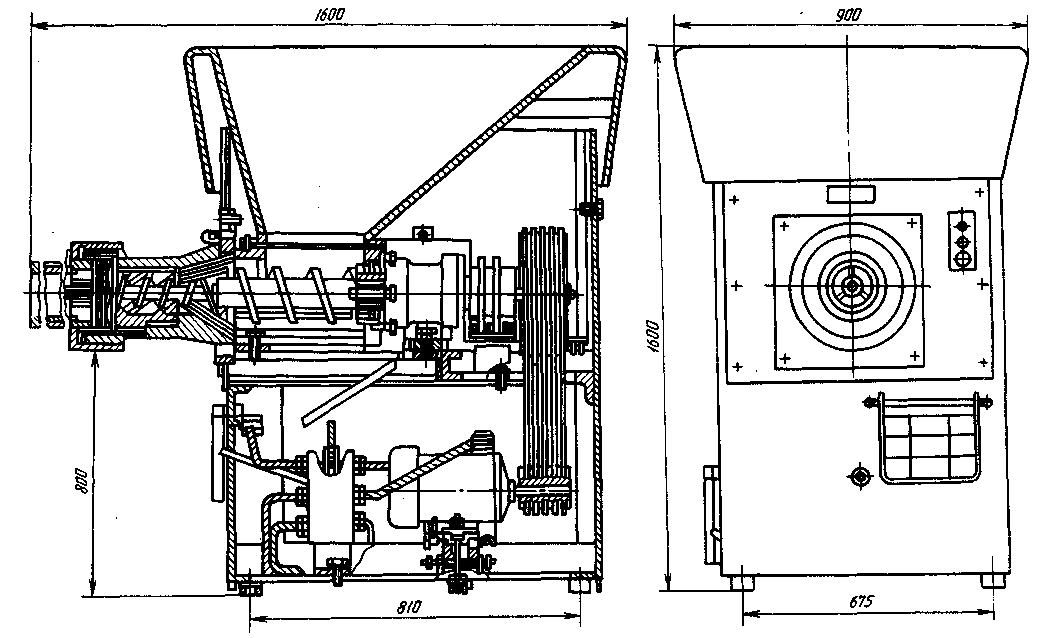

Волчок к6-фвп-120

Предназначен для непрерывного измельчения бескостного жилованного мяса и мясопродуктов при производстве фарша для колбасных и других мясных изделий. Изготавливается в двух исполнениях: К6-ФВП-120-1 (без загрузочного устройства), К6-ФВП-120-2 (с загрузочным устройством). Состоит (рис.10.6.) из станины сварной конструкции которой размешены все механизмы и привод, загрузочной чаши сварной конструкции для приема измельчаемого сырья.

В механизм подачи сырья к режущему механизму входят рабочий шнек, вспомогательный шнек подачи сырья к рабочему шнеку и рабочий цилиндр с внутренними ребрами. Режущий механизм - ножи, установленные на хвостовике рабочего шнека, ножевые решетки и прижимное устройство. Откидной стол служит для санитарной обработки режущего механизма, откидная площадка обеспечивает удобство обслуживания. Защитно-пусковая аппаратура расположена в электрошкафу, который должен устанавливаться в удобном для обслуживания месте (на стене). Мясо (температура не ниже 3…1 °С) подается в загрузочную чашу волчка К6-ФВП-120-1 по вертикальным спускам, К6-ФВП-120-2 - подъемником К6-ФПЗ-1 из напольной тележки, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму, где измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг.

Рис.10.6. Волчок К6-ФВП-120

Техническая характеристика |

||

|

К6-ФВП-120-1 |

К6-ФВП-120-2 |

Производительность в час (при измельчении говяжьего жилованного мяса второго сорта через ножевую решетку с d отверстием 3 мм), кг |

2500 |

|

Диаметр ножевых решеток, мм |

120 |

|

Вместимость загрузочной чаши, л |

250 |

|

Высота выгрузки измельченного продукта, мм |

800 |

|

Установленная мощность, кВт |

12,5 |

14,7 |

Грузоподъемность загрузочного устройства, кН |

|

4 |

Габаритные размеры, мм |

1600 x 900 x 1600 |

1600 x 1680 x 3000 |

Масса, кг |

800 |

1200 |

Работа №11 Оборудование для вытопки жира и меланжа.

Цель работы: изучить назначение, устройство, процесс работы и регулировки оборудования для вытопки жира и меланжа.

Жир вытапливают из жиросодержащего сырья различными способами: мокрым (с добавлением 20—50 % воды к массе сырья) и сухим (без смешивания жира с водой).

Вытопку жира в открытых котлах периодического действия проводят в два этапа: на первом — измельченное сырье нагревают до 65—75 "С, на втором — до 80—90 оС. Высшие сорта говяжьего, свиного и бараньего жира получают при открытой крышке автоклава (температура 65—80 °С, время 1,5 ч); все виды жиров первого сорта, сборный и свиной высшего сорта — при закрытой крышке (температура 120 °С, время 3 ч).

Для вытопки жира применяют автоклавы периодического действия, агрегаты непрерывного действия и другое оборудование.

Автоклав К7-ФА2-Ж для вытопки свиного жира (рис.11.1) состоит из котла с откидной крышкой, корзины и конденсатора. Котел представляет собой цилиндрический вертикальный сосуд с эллиптическим днищем и паровой рубашкой.

Крышка котла шарнирно установлена на корпусе и прижимается к нему откидными болтами (12 шт.). Герметичность автоклава обеспечивается резиновой прокладкой, уложенной в кольцевом пазу на крышке.

Крышка котла открывается и закрывается механизмом открывания. Он состоит из электродвигателя, редуктора (одноступенчатой цилиндрической передачи) и опоры. В ступице колеса редуктора нарезана трапецеидальная резьба (36x10). Редуктор прикреплен шарнирно к плечам крышки. Опора представляет собой шарнирно укрепленный на корпусе котла винт длиной 1250 мм.

От электродвигателя, который работает реверсивно, приводятся в движение шестерни редуктора, перемещается сам редуктор по винту и в зависимости от того, в какую сторону вращается вал электродвигателя, открывается или закрывается крышка автоклава.

Пар в паровую рубашку подводится через патрубок 12, к которому присоединены предохранительный клапан и манометр. В нижней части рубашки автоклава предусмотрены патрубки 7 и 10 для отвода конденсата и спуска воды, а в нижней части корпуса котла — задвижка для выгрузки шквары. Выпуск воды или острого пара происходит через патрубок 9. Воздух, газы, соковые пары, выделяющиеся в процессе вытопки жира, отводятся через трубопровод непосредственно в конденсатор. Конденсатор представляет собой вертикальный цилиндр, в который подводится вода. Переливная труба создает постоянный уровень воды в цилиндре. Для вывода непогашенных газов в крышке конденсатора предусмотрен патрубок.

Рис. 11.1. Автоклав К7-ФА2-Ж для вытопки свиного жира:

1 — крышки; 2 — откидные болты; 3 - прокладка; 4 — котел; 5 — днище; 6 — паровая рубашка; 7, 9, 10, 12— патрубки; 8 — задвижка; 11 — опора; 13 — предохранительный клапан; 14— манометр; 15 — трубопровод; 16 — конденсатор; 17— переливная труба

Технические характеристики

Показатель |

К7-ФВ-2В |

К7-ФА2-Ж |

Производительность, кг/ч |

300-400 |

100 |

Вместимость

геометрическая,

|

2,5 |

0,75 |

Число корзин |

3 |

1 |

Давление рабочее в аппарате, МПа |

0,5 |

0,3 |

Расход. Кг/ч: Воды пара |

560 100 |

350 40-50 |

Открывание (закрывание) крышки |

механическое |

механическое |

Габаритные размеры, мм: котла автоклава |

3260х2990х2785 - |

- 1803х1250х2255 |

Масса, кг: котла автоклава |

|

- 703 |

Аппарат для обезжиривания кости применяют в производстве желатина (рис.11.2.а). В аппарат загружают предварительно измельченную до 30—40 мм кость. Она обезжиривается при температуре 90—95 оС. В аппарат заливают воду на 15—20 см выше уровня кости. Вода нагревается до кипения .острым паром. Нагревание воды поддерживают в течение 4—6 ч. Жир, выделившийся на поверхность жидкости, через перфорированный карман и штуцер непрерывно самотеком сливается в резервуар для приема и обработки жира. Полученный бульон с концентрацией белковых веществ 2—3 % направляют на выработку клея.

Для обезжиривания свежих порций кости вместо свежей воды целесообразно использовать вторичные бульоны. Бульон, полученный в первом аппарате, применяют для обезжиривания новой порции кости во втором аппарате, а бульон из второго аппарата — для обезжиривания кости в третьем аппарате. При этом содержание клеевых белковых веществ повышается до 6 %, вместо трех бульонов поступает один, в результате чего в 2—2,5 раза уменьшаются затраты воды, пара и электроэнергии на одну единицу массы получаемого клея.

Окончание процесса обезжиривания характеризуется превращением выделения жира из кости, легкой отделяемостью прирезей мяса от кости. Костный бульон спускают и направляют на сгущение до 25—30 %. Обезжиренную кость после охлаждения холодной водой до 50—60 °С выгружают. Степень обезжиривания кости горячей водой составляет 50—60 %, что является недостатком этого метода. Выход жира из тазовой кости 7—9 %, лопатки и челюстной кости 2—3, ребра 5—6 %. В среднем выход жира при обезжиривании горячей водой составляет около 6 % массы кости.

Рис.11.2. Оборудование для обезжиривания кости: а 1— загрузочный люк; 2- штуцера для пара; 3 - перфорированный карман; 4— штуцер для жира; 5— штуцера для воды; 6— шлюзовой затвор; 7 - разгрузочный люк; 8 — перфорированное днище; 9- штуцер для спуска жидкости.

В агрегате непрерывного обезжиривания кости процесс ведут при температуре 85—95 °С в течение 4—6 ч. Этот метод обезжиривания более эффективен, так как потери в результате перехода в раствор клейдающих веществ тем меньше, чем ниже температура обезжиривания. Кроме того, степень обезжиривания увеличивается в 2—2,5 раза.

Каждая секция агрегата включает в себя сосуд, представляющий собой вертикальный цилиндр с коническим дном, и шнек для выгрузки кости, смонтированный под углом 30°. В нижней части агрегата расположено два ложных днища с сетками штуцера для подачи острого пара и удаления из агрегата отработавшей воды, а в верхней части конуса — два штуцера для подачи горячей воды. В верхней точке цилиндрической части сосуда расположен гофрированный карман для удаления жира из агрегата. Агрегат снабжен крышкой с люками для осмотра, вытяжной трубой, штуцерами и воронкой для загрузки кости. Разгрузочный штуцер шнека (в. верхней точке) и штуцер для слива жира из агрегата расположены на одной горизонтали. Поэтому агрегат и шнек работают по типу сообщающихся сосудов, что обеспечивает постоянное заполнение шнека водой, и в то же время он является гидрозатвором для агрегата. В нижней части шнека вмонтирован штуцер с сеткой для периодического удаления осадка, образующегося в процессе работы, а также для полного удаления жидкости из секции. Дифференциальный шаг винта шнека исключает перегрузку и забивание шнека костью. Шнек снабжен съемной, плотно закрывающейся крышкой, воздушником (клапаном) для сообщения с атмосферой и приводом, расположенным в верхней части шнека, имеющим три съемные шестерни — для изменения частоты вращения.

Дважды дробленная кость, попадая в первый сосуд агрегата, нагревается паром, поступающим в него через ложное дно. При этом она частично обезжиривается, а мясные прирези свариваются. В сосуде кость медленно продвигается сверху вниз. Необходимое время для ее обезжиривания в агрегате от 4 до 6 ч (по 1—1,5 ч в каждой секции).

Технические характеристики

Производительность, кг/ч |

2500-3000 |

Диаметр, мм: агрегата шнека |

2500 400 |

Высота, мм: цилиндра конуса |

1250 2500 |

Частота вращения шнека, |

4; 5; 6 |

Установленная мощность, кВт |

4,0 |

Габаритные размеры, мм |

30000х3000х8000 |

Масса, кг |

16220 |