4 Способы получения монокристаллов

Монокристалл - отдельный однородный кристалл, имеющий непрерывную кристаллическую решётку и характеризующийся анизотропией свойств. Внешняя форма монокристалла обусловлена его атомнокристаллической структурой и условиями кристаллизации. Часто монокристалл приобретает хорошо выраженную естественную огранку, в неравновесных условиях кристаллизации огранка проявляется слабо. Примерами огранённых природных монокристаллов могут служить монокристаллы кварца, каменной соли, исландского шпата, алмаза, топаза. От монокристаллов отличают поликристаллы и поликристаллические агрегаты, состоящие из множества различно ориентированных мелких монокристаллов.

Монокристаллы ценны как материал, обладающий особыми физическими свойствами. Например, алмаз и боразон предельно тверды, флюорит прозрачен для широкого диапазона длин волн, кварц — пьезоэлектрик. Монокристаллы способны менять свои свойства под влиянием внешних воздействий (света, механических напряжений, электрического и магнитного полей, радиации, температуры, давления). Поэтому изделия и элементы, изготовленные из монокристаллов, применяются в качестве различных преобразователей в радиоэлектронике, квантовой электронике, акустике, вычислительной технике и др. Первоначально в технике использовались природные монокристаллы, однако их запасы ограничены, а качество не всегда достаточно высоко. В то же время многие ценные свойства были найдены только у синтетических кристаллов. Поэтому появилась необходимость искусственного выращивания монокристаллов Исходное вещество для выращивания монокристаллов может быть в твёрдом (в частности, в порошкообразном), жидком (расплавы и растворы) и газообразном состояниях [10].

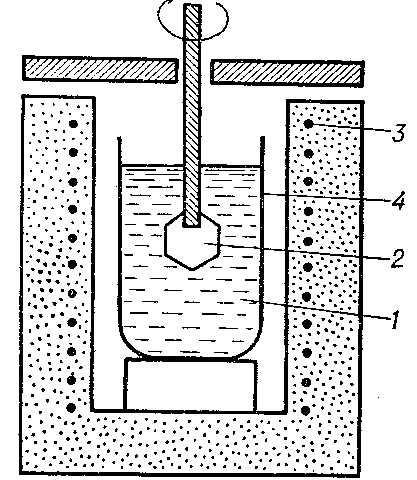

4.1 Метод Стокбаргера

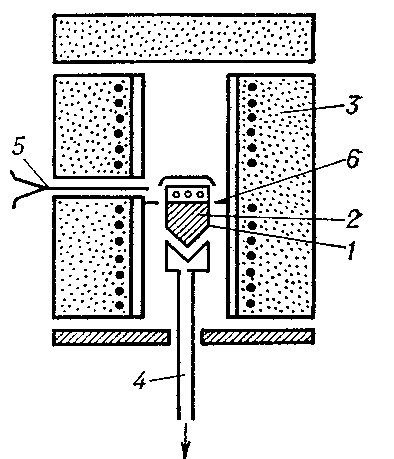

В методе Стокбаргера: тигель с расплавом 1 перемещают вдоль печи 3 в вертикальном направлении со скоростью 1—20 мм/ч (рис. 4.13). Температура в плоскости диафрагмы 6 поддерживается равной температуре кристаллизации вещества. Так как тигель имеет коническое дно, то при его медленном опускании расплав в конусе оказывается при температуре ниже температуры кристаллизации, и в нём происходит образование (зарождение) мельчайших кристалликов, из которых в дальнейшем благодаря геометрическому отбору выживает лишь один. Отбор связан главным образом с анизотропией скоростей роста граней монокристаллов. Этот метод широко используется в промышленном производстве крупных монокристаллов флюорита, фтористого лития, сернистого кадмия и др [10].

Рисунок 4.13. Схема аппарата для выращивания монокристаллов по методу Стокбаргера

1 – тигель с расплавом; 2 – кристалл; 3 – печь; 4 – холодильник; 5 – термопара; 6 – диафрагма.

4.2 Метод Чохральского

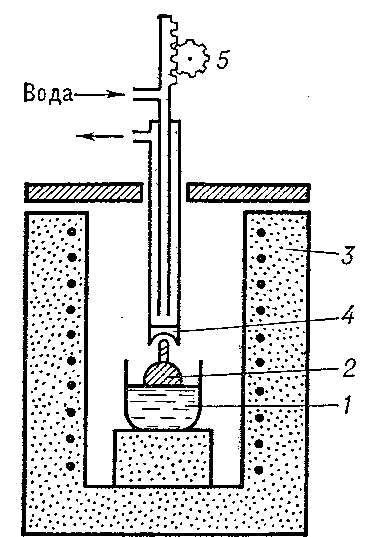

В методе Чохральского монокристалл медленно вытягивается из расплава (рис.4.14). Скорость вытягивания 1—20 мм/ч.

Рисунок 4.14 – Схема аппарата для выращивания монокристаллов по методу Чохральского

1 – тигель с расплавом; 2 – кристалл; 3 – печь; 4 – холодильник; 5 – механизм вытягивания.

Метод позволяет получать монокристаллы заданной кристаллографической ориентации. Метод Чохральского применяется при выращивании монокристаллов иттриево-алюминиевого граната, ниобата лития и полупроводниковых монокристаллов. А.В.Степанов создал на основе этого метода способ для выращивания монокристаллов с сечением заданной формы, который используется для производства полупроводниковых монокристаллов.

4.3 Метод Вернейля

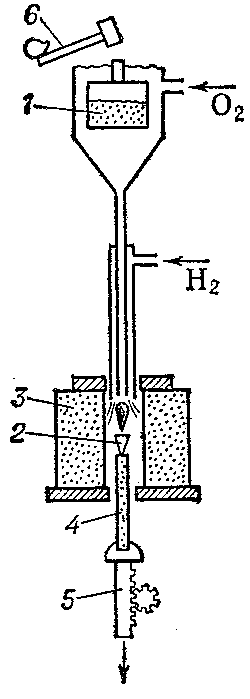

Метод Вернейля - бестигельный. Вещество в виде порошка (размер частиц 2—100 мкм) из бункера 1 (рис. 4.15) через кислородно-водородное пламя подаётся на верхний оплавленный торец затравочного монокристалла 2, медленно опускающегося с помощью механизма 5. Метод Вернейля — основной промышленный метод производства тугоплавких монокристаллов: рубина, шпинелей, рутила и др. [10].

Рисунок 4.15 – Схема аппарата для выращивания монокристаллов по методу Вернейля

1 – бункер; 2 – кристалл; 3 – печь; 4 – свеча; 5 – механизм опускания;

6 – механизм встряхивания.

4.4 Метод зонной плавки

В методе зонной плавки создаётся весьма ограниченная по ширине область расплава. Затем благодаря последовательному проплавлению всего слитка получают монокристалл. Метод зонного проплавления получил широкое распространение в производстве полупроводниковых монокристаллов, а также тугоплавких металлических монокристаллов молибден, вольфрам и др.

4.5 Метод выращивания из раствора

Методы выращивания из раствора включают 3 способа:

низкотемпературный (растворители: вода, спирты, кислоты и др.);

высокотемпературный (растворители: расплавленные соли и др.);

гидротермальный.

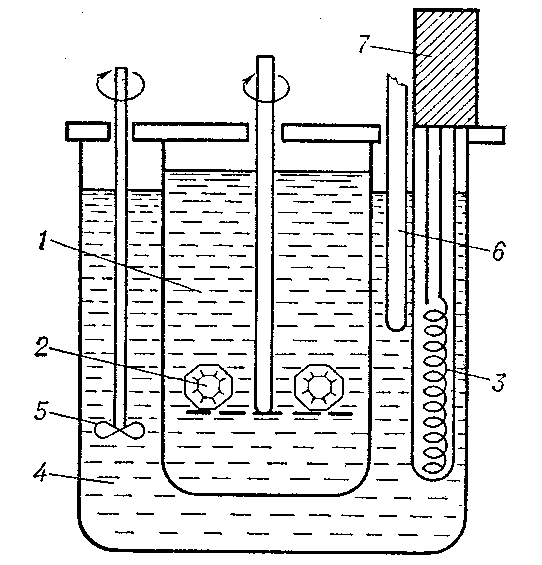

Низкотемпературный кристаллизатор представляет собой сосуд с раствором 1, в котором создаётся пересыщение, необходимое для роста кристаллов 2 путём медленного снижения температуры, реже испарением растворителя (рис. 4.16). Этот метод используется для получения крупных монокристаллов сегнетовой соли, дигидрофосфата калия (КDР), нафталина и др.

Рисунок 4.16 – Схема низкотемпературного кристаллизатора

1 – раствор; 2 – кристалл; 3 – печь; 4 – термостат; 5 – мешалка; 6 – контактный термометр; 7 – терморегулятор.

Высокотемпературный кристаллизатор (рис. 4.17) содержит тигель с растворителем и кристаллизуемым соединением, помещённый в печь. Кристаллизуемое соединение выпадает из растворителя при медленном снижении температуры (раствор - расплавная кристаллизация). Метод применяется для получения монокристаллов железоиттриевых гранатов, слюды, а также различных полупроводниковых плёнок [10].

Рисунок 4.17 – Схема высокотемпературного кристаллизатора

1 – раствор; 2 – кристалл; 3 – печь; 4 – тигель.

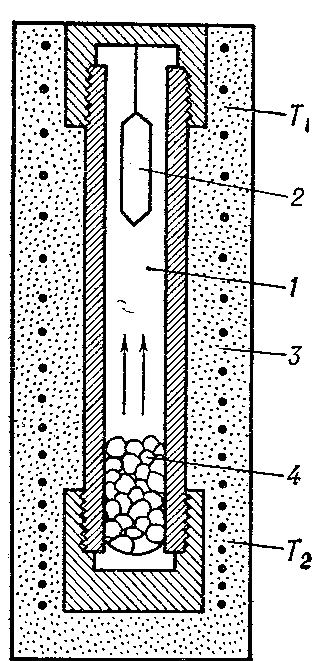

4.6 Гидротермальный синтез

Гидротермальный синтез монокристаллов основан на зависимости растворимости вещества в водных растворах кислот и щелочей от давления и температуры. Необходимые для образования монокристаллов концентрация вещества в растворе и пересыщение создаются за счёт высокого давления (до 300Мн/м2 или 3000 кгс/см2) и перепадом температуры между верхней (Т1~250оС) и нижней (Т2~500°С) частями автоклава (рис. 4.18). Перенос вещества осуществляется конвективным перемешиванием. Гидротермальный синтез является основным процессом производства монокристаллов кварца.

Рисунок 4.18 – Схема автоклава для гидротермального синтеза

1 – раствор; 2 – кристалл; 3 – печь; 4 – вещество для кристаллизации.

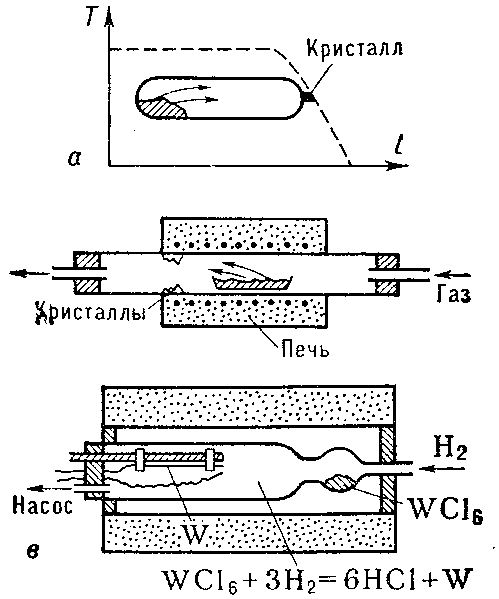

Методы выращивания монокристаллов из газообразного вещества:

испарение исходного вещества в вакууме с последующим осаждением пара на кристалл, причём осаждение поддерживается определенным перепадом температуры Т (рис. 4.19,а);

испарение в газе (обычно инертном), перенос кристаллизуемого вещества осуществляется направленным потоком газа (рис. 4.19,б);

осаждение продуктов химической реакций, исходящих на поверхности затравочного монокристалла (рис. 4.19, в).

4.7 Метод кристаллизации газовой фазы

Широко используется для получения монокристальных пленок и микрокристаллов для интегральных схем и др. целей.

Рисунок 4.19 – Схема установки для кристаллизации из газовой фазы (Пунктиром показано распределение температуры вдоль печи.)

Выбор метода выращивания монокристаллов определяется требованием к качеству монокристаллов (количество и характер присущих монокристаллов дефектов). Различают макроскопические дефекты (инородные включения, блоки, напряжения) и микроскопические (дислокации, примеси, вакансии).

Существуют специальные методы уменьшения числа дефектов в монокристаллах (отжиг, выращивание монокристалла на бездефектных затравочных кристаллах и др.).

При выращивании монокристаллов используются различные способы нагревания: омический, высокочастотный, газопламенный, реже плазменный, электроннолучевой, радиационный (в т. ч. лазерный) и электродуговой [8].