- •Лекция Конструирование

- •Основные вопросы

- •Общие требования

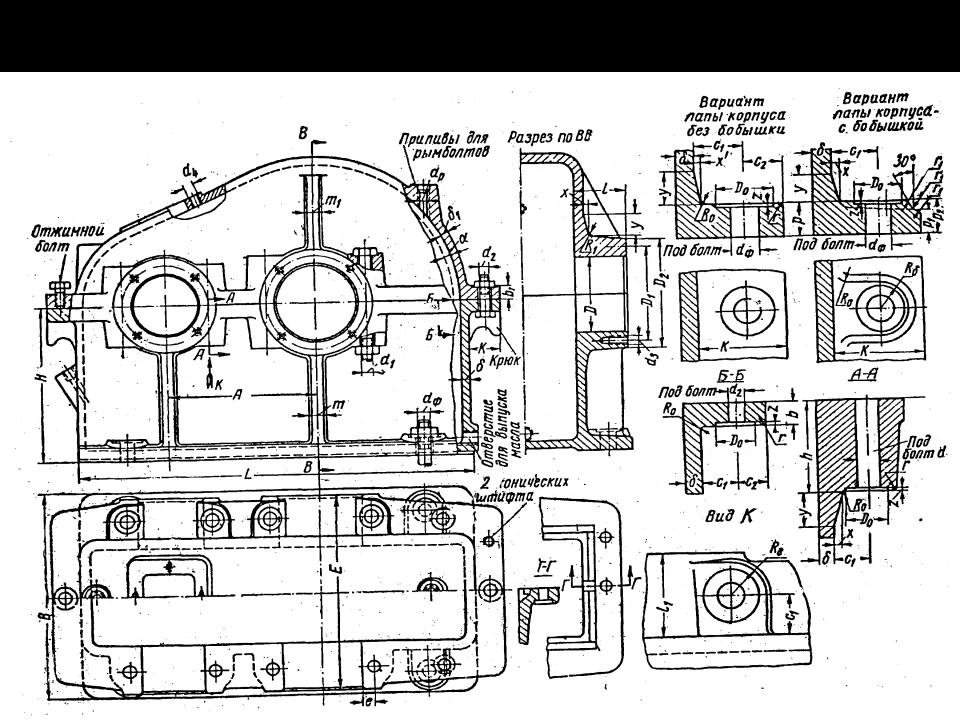

- •Корпус редуктора

- •Важнейшие технические требования к корпусам

- •Основные соотношения размеров

- •Лапа и фланец корпуса

- •Нагрузки и материалы

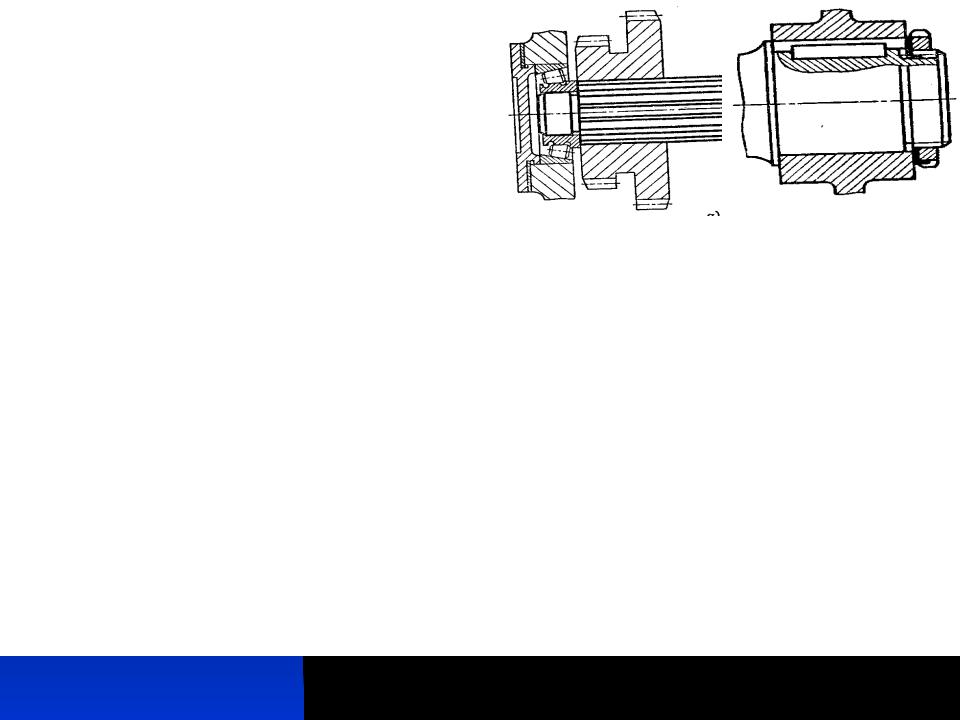

- •Конструкции прямых валов

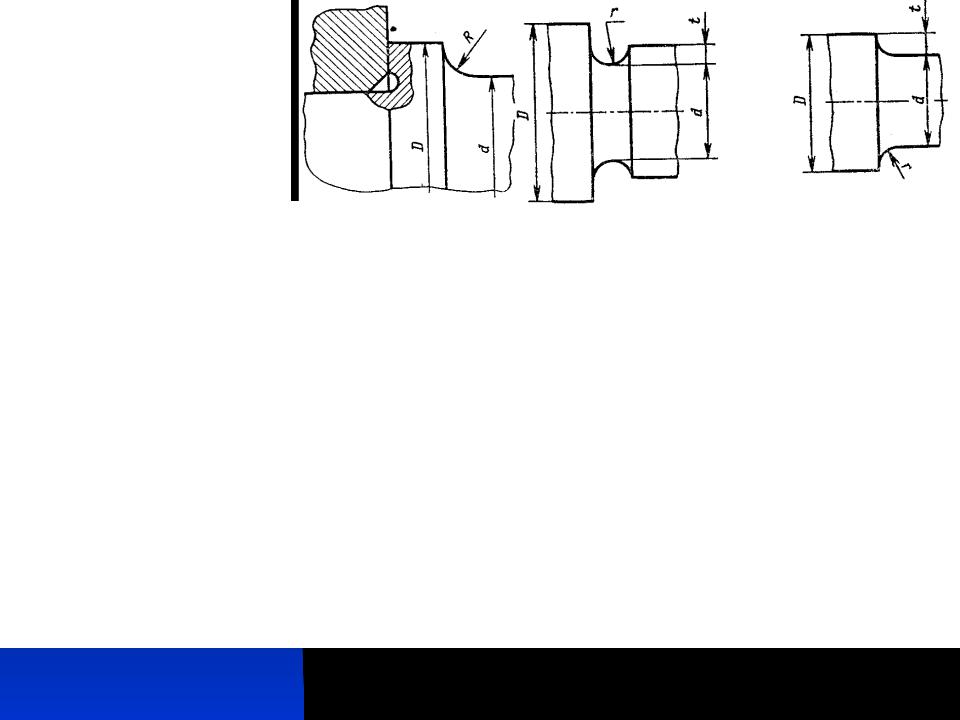

- •Переходы

- •Конструирование

- •Уплотнения

- •Уплотнение

- •Смазочные материалы

- •Разовая

- •Подача разбрызгиванием

- •Принудительная

Лекция Конструирование |

корпусов, узлов и уплотнений |

Кобцев Б.Г. |

1 |

Основные вопросы

Общие требования

Конструирование корпусов редукторов

Конструирование валов

Конструирование подшипниковых узлов

Уплотнения и смазка

19.06.19 |

2 |

Общие требования

К деталям предъявляются требования: прочности, жесткости, герметичности, технологичности, удобства сборки, разборки и технического обслуживания, эстетичности.

Прочность определяет работоспособность машин, аппаратов , работающих в условиях повышенных нагрузок.

Жесткость является часто главным требованием, предъявляемым к корпусам стационарных конструкций (станки, редукторы и т.п.).

Герметичность (способность сохранять внутреннюю среду и защищать от воздействия внешней - важнейшее требование, обеспечивающих работоспособность машин

Технологичность деталей корпусов обеспечивается их формой, возможностью изготовления методами безотходной технологии (литье, прессование, обработка давлением, сварка, пайка и др.), уровнем унификации и т. д.

Конструкции деталей и корпусов разнообразны и изучаются в специальных курсах.

Детали корпусов являются частями, на которых монтируют остальные детали, узлы и механизмы машин, используются для герметизации (сохранения смазочного материала и др.) и защиты конструкций от внешних воздействий.

19.06.19 |

3 |

Корпус редуктора

Важнейшие технические требования к корпусам

При конструировании и изготовлении корпусов обеспечиваетс выполнение технических требовании:

-заготовка корпуса после черновой обработки подвергается отжигу;

-в редукторах массой свыше 25 кг на крышке корпуса предусматривать элементы для строповки (уши, крюки); в средних редукторах в нижней части корпуса целесообразно выполнять подъемные крюки;

-обязательна окраска необработанных поверхностей;

-недопустима постановка прокладок в разъем

-отклонение от плоскостности поверхностей разъема, мм, до 0,05 L где L — длина редуктора, м, но не менее 0,05 мм;

-шероховатость поверхностей разъема — Rz < 20 мкм;

-несовпадение осей отверстий под подшипники с плоскостью разъема — не более 0,002d, где d — диаметр отверстия;

-обязательно дренажирование подшипниковых гнезд.

19.06.19 |

5 |

Основные соотношения размеров

Размеры элементов корпуса определяют в зависимости от значения наибольшего вращающего момента на тихоходном

валу редуктора, Нм: Тmах = Tн mi= (Pн/ω) тi, где Рн - номинальная мощность двигателя, Вт; - угловая скорость, с-1; m - кратность

пускового момента двигателя, принимаемая по каталогу; m = Тдвmax/Тн; i - передаточное число редуктора; - КПД редуктора и муфты.

Для редукторов общего назначения принимают Tmax = 2Tном .

В приводимых ниже эмпирических формулах все размеры приведены в миллиметрах, значения Т- в Нм.

Толщина стенки нижней части корпуса, если он имеет разъем по оси валов, 4 0,1Ттах 6

0,1Ттах 6

.Толщина стенки крышки корпуса. кр 0,9 . Крышку крепят к корпусу улучшенными винтами с

шестигранной уменьшенной головкой класса прочности 6.6.

Диаметр стяжных винтов .. d 3  0,1T max 8

0,1T max 8

19.06.19 |

6 |

Лапа и фланец корпуса

Размеры выражены через толщину стенки и диаметр стяжного болта

Диаметр фундаментного болта d ф =1,25d

Аналогичные соотношения приводятся в справочниках для всех конструктивных элементов

19.06.19 |

7 |

Нагрузки и материалы

Корпус редуктора имеет сложную форму. В связи со сложностью формы и пространственным характером нагрузок расчет корпусных деталей на прочность и жесткость возможен лишь методами теории упругости с использованием ЭВМ.

Сложность и невысокая нагруженность корпуса позволяет изготовлять его тонкостенным, а жесткость обеспечивать с помощью ребер. Экономически целесообразен способ изготовления - литье и материал - чугун марок СЧ 10 или СЧ 15. а детали отливают из сталей, алюминиевых и магниевых сплавов; в условиях единичного производства сваривают из сталей. Корпус выполняют с разъемом по плоскости, проходящей через оси валов.

Поверхностям литых деталей корпуса придают простые формы (плоские, цилиндрические, конические), Обязательно предусматривают конструктивные уклоны, исключающие введение формовочных уклонов. Избегают резких изменений сечений для устранения концентраторов литейных напряжений. Сопряжение стенок делают радиусным.

Толщину ребер жесткости под подшипниковыми гнездами |

|

назначают не более 0,8 толщины стенки, к которой примыкает |

|

ребро.. |

|

19.06.19 |

8 |

Конструкции прямых валов

Форма зависит от нагрузок на вал и способа соединения вала с насаживаемыми деталями.

При высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения. При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения . Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь фиксируют в осевом направлении с помощью буртика и резьбового соединения. Чаще буртик выполняют на гладкой части вала.

19.06.19 |

9 |

Переходы

валов

Для посадки подшипников на валах делают упорные буртики или заплечики, их высота должна обеспечивать демонтаж подшипника и подвод смазочного материала. Переходные участки валов между соседними ступенями разных диаметров выполняют с полукруглой канавкой для выхода шлифовального круга в процессе обработки, или радиусной галтелью .

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров, а диаметры посадочных поверхностей под подшипники качения — из стандартного ряда внутренних диаметров подшипников.

19.06.19 |

10 |