МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени Н.П. ОГАРЕВА

Кафедра механизации переработки сельскохозяйственной продукции

ЛАБОРАТОРНАЯ РАБОТА № 9

ФРИЗЕРЫ

Составил: к. т.н. доцент

В.С. БОРИСОВ

Саранск 2004

Лабораторная работа №9

ФРИЗЕРЫ

Цель работы. Изучить устройство, принцип работы и регулировки фризеров.

Приборы и приспособления. Методические указания к выполнению лабораторной работы, фрагменты машин и плакаты.

Содержание отчета

В отчет необходимо включить:

1. Назначение машин.

2. Техническая характеристика машин.

3. Общее устройство машин и ее составных узлов.

4. Схема принципа работы машин.

Содержание работы

Фризеры являются основным оборудованием в производстве мороженого. Они предназначены для частичного замораживания воды в подготовленных молочных смесях и насыщения их мелкодиспергированным воздухом.

В зависимости от вида мороженого и конструкции фризера в лед переходит 25-60% воды. Объем молочной смеси вследствие аэрации увеличивается примерно в 2 раза (размер воздушных ячеек 50-60 мкм).

При выработке мороженого с наполнителями в систему машин включают фруктопитатель, который устанавливается непосредственно за фризерами, перед морозильными аппаратами.

Фризеры бывают непрерывного и периодического действия. В промышленности используются преимущественно фризеры непрерывного действия. По сравнению с фризерами периодического действия преимуществами фризеров непрерывного действия являются высокая производительность, меньшие энергетические затраты на единицу продукции. Качество продукта также более высокое.

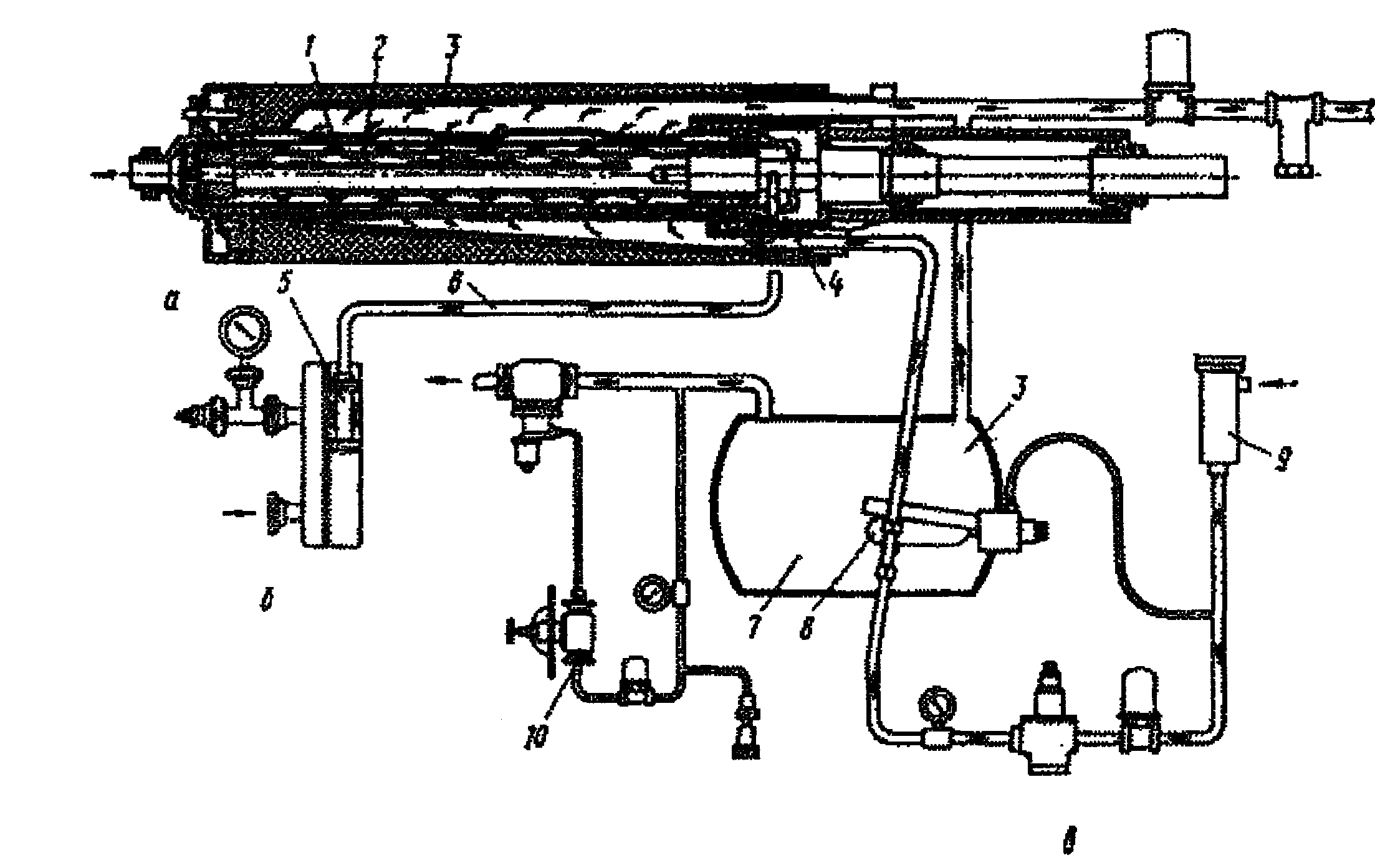

Важнейшими узлами фризеров являются рабочий цилиндр (с механизмом взбивания (рис.1, а)), который с внешней стороны охлаждается, системы охлаждения рабочего цилиндра (рис. 1, в) и подачи продукта в него (рис. 1, б). В рабочем цилиндре подготовленный продукт частично замораживается и насыщается воздухом. Система охлаждения бывает аммиачной (реже фреоновой) или рассольной, обеспечивающей охлаждение продукта до температур -3...-5°С. Система подачи продукта осуществляет впуск в рабочий цилиндр вместе с продуктом также и воздуха для насыщения им продукта.

Фризеры непрерывного действия. Принципиальная схема фризера, а также системы подачи продукта во фризер и аммиачного охлаждения его показана на рис. 1.

Р ис.1.

Принципиальная схема фризера непрерывного

действия:

ис.1.

Принципиальная схема фризера непрерывного

действия:

а-фризер; б-система подачи продукта; в-система аммиачного охлаждения; 1-рабочий цилиндр; 2-взбивающее устройство; 3-охлаждающая рубашка; 4-патрубок ввода продукта и воздуха в цилиндр; 5-насос для продукта и воздуха; 6-трубопровод для смеси продукт - воздух; 7-аккумулятор; 8-инжектор; 9-фильтр; 10-предохранительный клапан.

Основной частью фризера является охлаждаемый (аммиачное охлаждение) цилиндра 1 со взбивающим механизмом (мешалкой) 2.

Смесь (молочная основа + воздух) поступает в рабочий цилиндр 1, попадая в цилиндр на взбивающий механизм (мешалку) 2, смесь приобретает вращательное движение. При вращении она перемещается вдоль оси цилиндра. Воздух, находящийся в смеси, диспергируется, причем диспергирование завершается на первом этапе перемещения смеси (примерно половина от общей длины цилиндра), когда еще весь продукт находится в жидком состоянии. Затем продукт замораживается вблизи стенок охлаждаемого цилиндра. Образующийся при этом ледяной слой снимается быстровращающимися ножами, которые дробят лед на очень мелкие кристаллы (размером 50-100 мкм).

Из фризера продукт выпускается ("мягкое мороженое") через отводной патрубок.

Система подачи продукта представляет собой насос 5, производительность которого превышает заданную производительность по продукту примерно в 2 раза. Недостающий объем всасывания компенсируется воздухом, поступающим в его рабочую камеру. Смесь по трубопроводу 6 направляется в рабочий цилиндр для диспергирования воздуха в смеси.

Охлаждение и замораживание смеси в цилиндре происходят в системе аммиачного охлаждения. Из общей сети хладагента после очистки на фильтре жидкий аммиак поступает в охлаждающую рубашку 3. Одна часть очищенного аммиака попадает в аккумулятор 7, а другая направляется через регулятор давления к инжектору 8. В инжекторе в поток аммиака добавляется жидкий аммиак из аккумулятора, давление в линии подачи аммиака уменьшается, и он поступает при пониженном давлении в рубашку рабочего цилиндра (аккумулятор устанавливается ниже рабочего цилиндра фризера.

В рубашку жидкий аммиак подается при давлении, соответствующем температуре кипения. Через отверстия в стенке жидкий аммиак поступает в кольцевой зазор между рубашкой и внутренним цилиндром, где при кипении отнимает тепло от охлаждаемой смеси через стенку цилиндра.

В результате теплообмена образуется парожидкостная смесь аммиака, которая по кольцевому зазору из верхнего коллектора рубашки рабочего цилиндра возвращается в аккумулятор. В последнем из пара выделяются капли аммиака, отсасываемого компрессором.

Вращение взбивающего механизма 2 (рис.2) и насосов 3 и 4 осуществляется от электродвигателя через привод (частота вращения 700-800 с'1). Частота вращения взбивающего механизма постоянна, а частоту вращения рабочего органа насоса можно изменять, так как движение передается через вариатор скоростей. При изменяющемся режиме работы фризера соответствующим образом изменяется производительность насоса, а следовательно, и производительность фризера.

К онтроль

за режимом работы фризера осуществляется

системой контрольно-регулирующих

приборов

5. При

нарушении режима срабатывают

предохранительные устройства. В случаях

перемораживания смеси, во избежание

поломки взбивающего устройства и в

связи с возросшей при этом потребной

мощностью "разрезается" латунная

шпилька, рассчитанная на определенную

мощность, и, таким образом, взбивающее

устройство прекращает вращение.

онтроль

за режимом работы фризера осуществляется

системой контрольно-регулирующих

приборов

5. При

нарушении режима срабатывают

предохранительные устройства. В случаях

перемораживания смеси, во избежание

поломки взбивающего устройства и в

связи с возросшей при этом потребной

мощностью "разрезается" латунная

шпилька, рассчитанная на определенную

мощность, и, таким образом, взбивающее

устройство прекращает вращение.

Рис.2. Привод взбивающего устройства и насосов:

1-электродвигатель; 2-вал мешалки фризера; 3-вал насоса первой ступени; 4-вал насоса второй ступени; 5-шкала указателя скорости

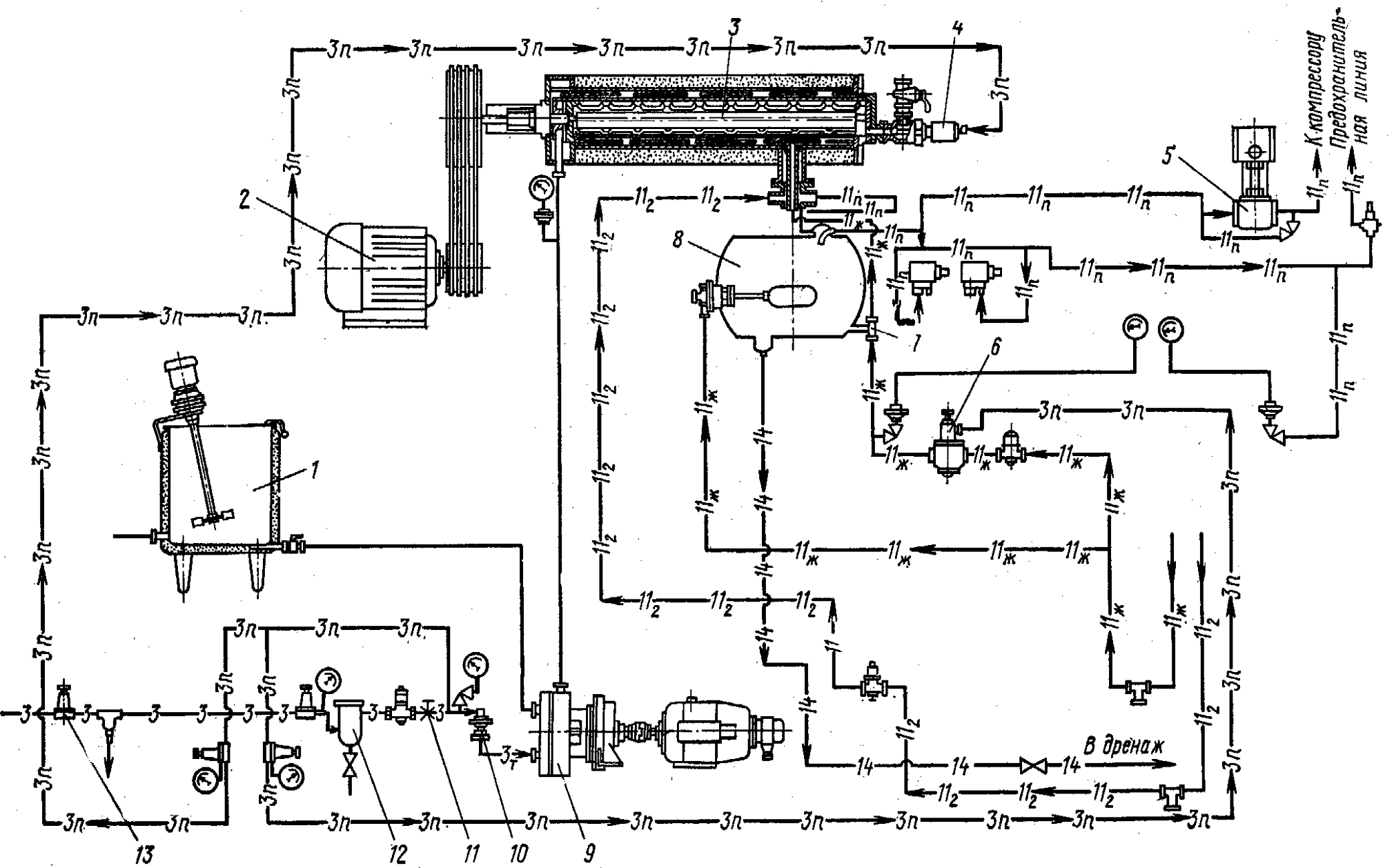

На рис.3 показана технологическая схема фризера. Подготовленная для взбивания смесь мороженого из бака 1 подается в рабочий цилиндр фризера двухступенчатым насосом 9. В нем имеется штуцер, через который засасывается воздух в объеме, превышающем объем смеси продукта. Количество воздуха должно обеспечить степень взбитости мороженого 100%. Таким образом, продукт в воздух смешиваются уже в насосе, однако диспергирование его в продукте до заданной взбитости происходит в цилиндре.

В цилиндре 3 происходит

термомеханическая обработка продукта:

дробление воздушных пузырьков и

равномерное распределение их в массе

продукта, а также раздробление слоя

льда, намерзающего на стенках цилиндра.

На выходе готового мороженого из цилиндра

установлен клапан противодавления 4.

После клапана противодавления поток

мороженого выходит из фризера через

трехходовый кран.

цилиндре 3 происходит

термомеханическая обработка продукта:

дробление воздушных пузырьков и

равномерное распределение их в массе

продукта, а также раздробление слоя

льда, намерзающего на стенках цилиндра.

На выходе готового мороженого из цилиндра

установлен клапан противодавления 4.

После клапана противодавления поток

мороженого выходит из фризера через

трехходовый кран.

Рис.3. Технологическая схема фризера непрерывного действия:

1-бак для смеси; 2-привод машины; 3-цилиндр; 4-клапан противодавления; 5-вентиль аммиачный регулирующий; 6-регулятор инжекции; 7-инжектор; 8-аккумулятор; 9-насос; 10-клапан обратный; 11-дроссель; 12-редуктор технологический воздушный; 13-регулятор давления.

Сжатый воздух проходит сначала через регулятор давления 13, а затем через фильтр-конденсатоотводчик для очистки его от пыли и капель влаги. Проходя через следующий регулятор давления (давление снижается до 0,4 МПа), сжатый воздух поступает в стабилизатоы давления, предназначенные для регулирования степени взбитости мороженого, давления инжекции и противодавления продукта, выходящего из фризера.

В дальнейшем воздух проходит через редуктор 12, запорный вентиль, дроссель 11, мановакуумметр и обратный клапан 10 с фильтром. Обратный клапан предотвращает попадание смеси при резких повышениях давления за насосом в пневматическую систему.

Жидкий аммиак, предназначенный для охлаждения и замораживания смеси мороженого и поступающий из общей сети, проходит через фильтр . После этого одна его часть поступает в регулирующий вентиль 5 и аккумулятор 8, а другая через регулятор давления инжекции 6 направляется к инжектору 7, откуда жидкий аммиак поступает для охлаждения взбиваемой массы в рубашку фризера. Через отверстия в стенке рубашки жидкий аммиак проходит в кольцевой зазор, в результате чего во фризере охлаждается продукт. Парожидкост-ная смесь из рубашки возвращается в аккумулятор 8, в котором капли жидкого аммиака отделяются от пара, а последний отсасывается из системы компрессором. На линии отсоса паров аммиака размещены предохранительный клапан, реле высокого и низкого давлений, регулятор давления испарения 13 с задатчиком давления.

Для контроля за давлением в аккумуляторе установлен мановакуумметр, а для контроля за давлением инжекции в линии инжекции - мембранный соле-ноидный клапан, регулятор давления инжекции и манометр аммиачный.

При увеличении потребляемой взбивателем мощности катушка со-леноидных вентилей перед регулятором давления инжекции и задатчика давления обесточивается и аммиак стекает в аккумулятор из рубашки цилиндра 3. В это время прекращается замораживание продукта. На жидкостной линии открывается соленоидный вентиль, и жидкий аммиак высокого давления перетекает в дренажную линию. При попадании давления в линии всасывания клапан регулятора давления закрывается и цикл работы восстанавливается.

На рис.4 показан фризер непрерывного действия для получения мороженого из сливочной, молочной и других смесей производительностью 250-400 кг/ч. Частота вращения взбивающего (мешалки) 540мин-1, насоса первой ступени 140-240 мин-1, а второй ступени - 304-795 мин-1. Давление, при котором открывается предохранительный клапан, 1,6 МПа. Взбитость готового мороженого 50-100%.

Как правило, фризеры изготовляются с одним цилиндром. За рубежом имеются фризеры, в которых на основе одной и той же системы охлаждения (аммиачной или фреоновой) в агрегате размещено два, три и даже шесть цилиндров с последовательным или параллельным прохождением продукта. Приводное устройство конструируется различно: с одним электродвигателем для двух цилиндров или с электродвигателями для каждого цилиндра, работающими самостоятельно.

Подготовленная для взбивания смесь поступает в нижний цилиндр, в котором процесс завершается. Температура смеси, выходящей из цилиндра, приблизительно -5°С. Из нижнего цилиндра мороженое подается в верхний цилиндр, в котором температура понижается до -9°С. Взбивание в нем не осуществляется, однако структура мороженого несколько улучшается.

В связи с тем, что в каждом цилиндре различный режим охлаждения и к тому же охлаждение происходит до более низких температур, обычно принятых для фризерования, они работают на самостоятельном аккумуляторе.

Фризеры периодического действия. Во фризерах периодического действия смесь сбивается в цилиндре. Мешалка взбивающего механизма в виде трех планок (лопастей) и ножи установлены подвижно. Центробежной силой они прижимаются к стенкам цилиндра и срезают намерзший слой (частота вращения мешалки и ножей 180-200 мин-1). По торцам цилиндра имеются фланцы. К заднему фланцу прикреплена чугунная крышка, между крышкой и фланцами зажимается диск из листовой нержавеющей стали. К переднему фланцу прикреплен промежуточный декоративный фланец, и на петлях установлена крышка с приемной воронкой и краном для загрузки.