Методические указания по выполнению лабораторных работ на экспериментальной установке Роторно-опорные узлы / Методические указания_РОУ1-РОУ2

.pdf

Уравнение равновесия записывается в виде dpdx = ddyτ .

Продифференцировав уравнение Ньютона, получим

|

dτ |

= µ |

|

d 2 v |

|

. |

||||

|

dy |

|

dy 2 |

|||||||

|

|

|

|

|

|

|||||

С учетом (6.2) |

|

|

|

|

|

|

|

|

|

|

|

d 2 v |

= |

|

1 |

|

dp |

. |

|||

|

dy 2 |

µ dx |

||||||||

|

|

|

||||||||

(6.2)

(6.3)

(6.4)

Дифференциальное уравнение описывает поведение слоев жидкости при условии ее ламинарного течения. Величину скорости течения жидкости v можно получить двукратным интегрированием уравнения (6.4)

v = |

1 |

|

|

dp |

|

|

y 2 + C y |

+ C |

2 |

. |

(6.5) |

||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||

|

|

2µ dx |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Постоянные интегрирования C1 и C2 определяются из граничных условий |

|||||||||||||||||||||||||||

v |

= 0 при y = 0, |

|

|

|

|

|

|

|

|

|

(6.6) |

||||||||||||||||

|

= v0 |

|

при y = h. |

|

|

|

|

|

|

|

|||||||||||||||||

v |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C = |

v0 |

|

|

− |

|

|

|

h |

dp |

; |

C |

2 |

= 0. |

(6.7) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

1 |

|

|

h |

|

|

|

|

2µ dx |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

После подстановки (6.7) в (6.5) получаем выражение для скорости те- |

|||||||||||||||||||||||||||

чения жидкости |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v = v0 |

y |

+ |

|

|

|

|

y |

|

dp |

( y − h) . |

(6.8) |

||||||||||||||||

|

|

|

2µ dx |

||||||||||||||||||||||||

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Расход жидкости Q через зазор h равен |

|

|

|

|

|||||||||||||||||||||||

|

|

h |

|

|

|

|

|

|

|

vh |

|

|

h3 |

|

|

dp |

|

|

|

||||||||

Q = ∫vdy = |

|

|

|

|

|

− |

|

|

|

|

|

|

|

. |

|

(6.9) |

|||||||||||

2 |

|

|

12µ dx |

|

|||||||||||||||||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Если зазор, координате которого соответствует наибольшая величина давления, обозначить через hm, то условие неразрывности потока можно представить как равенство объемов жидкости, проходящих через поперечные сечения с зазорами h и hm в единицу времени

vh |

− |

h3 |

|

dp |

= |

vhm |

− |

hm3 |

dp |

. |

(6.10) |

||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||||

2 |

|

12µ dx |

|

2 |

|

12µ dx p=pmax |

|

|

|||||

51

Поскольку функция давления в точке p=pmax достигает своего макси-

мального значения, то для нее можно записать условие экстремума |

|

dp |

= 0 . |

||||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dx |

|

Тогда уравнение неразрывности потока (6.10) принимает вид |

|

|

|

||||||||||||

|

vh |

|

− |

h3 dp |

= |

vh |

m |

. |

(6.11) |

||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

2 |

|

12µ dx |

2 |

|||||||||||

|

|

|

|

|

|

|

|||||||||

Выразив производную давления по координате x, получим |

|

|

|

||||||||||||

|

dp |

= 6µv |

(h − hm ) |

. |

(6.12) |

||||||||||

|

dx |

|

|||||||||||||

|

|

|

|

|

|

h3 |

|

|

|

|

|

|

|

||

Соотношение (6.12) называется уравнение Рейнольдса для данной постановки задачи. Дифференцируя обе части уравнения (6.5) по y и подставляя результат совместно с (6.4) и (6.12) получим выражение для напряжений вязкого сдвига

τ = µ |

|

dv |

|

|

|

= µ |

v |

+ |

h |

|

dp |

. |

(6.13) |

|

|

|

|

||||||||||

|

|

dy |

|

y=h |

|

h |

|

2 dx |

|

||||

|

|

|

|

||||||||||

Выражения (6.12) и (6.13) являются основными для расчета и проектирования подшипников скольжения, работающих в условиях жидкостного трения при ламинарном характере течения жидкости. При турбулентном течении жидкости в смазочном слое подшипника в уравнение Рейнольдса вводятся соответствующие коэффициенты, определяющие мнимое увеличение вязкости за счет турбулентности.

Интегрирование уравнения (6.12) позволяет получить выражение для определения несущей способности смазочного слоя, т.е. силы, которую спо-

собен выдерживать гидродинамический подшипник |

|

|||

F = |

µω LDΦ |

|

, |

(6.14) |

r |

ψ 2 |

r |

|

|

где ω =π n / 30 – угловая скорость вала, рад/с, n – частота вращения, об/мин; L, D – соответственно длина и диаметр втулки подшипника скольжения, м; ψ = 2h0 / D − относительный зазор; (6.15) Φr – коэффициент нагруженности подшипника скольжения, рассчиты-

ваемый по формуле

ϕ |

ϕ |

ε(cosϕ −ϕm ) |

|

|

|

Φ f = −3 ∫2cos(ϕ +ϕe ) ∫2 |

dϕdϕ . |

(6.16) |

|||

3 |

|||||

ϕ1 |

ϕ1 |

(1 + ε cosϕ) |

|

||

здесь ε = e / h0 – относительный эксцентриситет. |

(6.17) |

||||

52

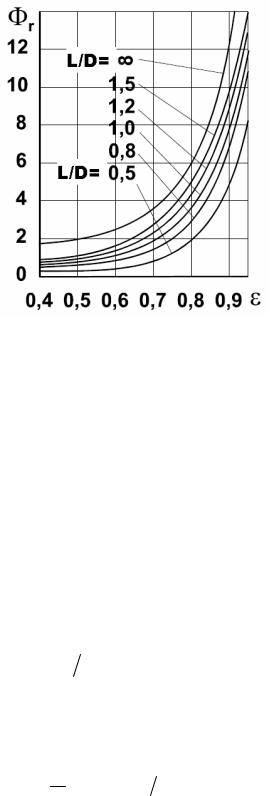

Формула вычисления коэффициента нагруженности Φr в определенной степени сложна и рассчитывается методами численного интегрирования. Для аналитического расчета нагрузочной способности подшипника удобно пользоваться номограммой, представленной на рисунке 6.7.

Рисунок 6.7 – Коэффициент нагруженности гидродинамического подшипника

Интегрирование уравнения (6.13) позволяет получить выражения для

определения силы трения |

|

|

|

|

|

|

||

Ff = |

1 |

|

LD |

µω Φ f , |

|

|

(6.18) |

|

|

|

|

||||||

2 |

|

|

|

ψ |

|

|

|

|

где Φ f – коэффициент сопротивления, рассчитываемый по формуле |

|

|||||||

|

ϕ21 − 3ε cosϕm + 4ε cosϕ |

|

|

|||||

Φ f = ∫ |

|

|

|

|

dϕ . |

(6.19) |

||

|

|

(1 + ε cosϕ) |

2 |

|||||

|

ϕ1 |

|

|

|

||||

Отношение силы трения к радиальной нагрузке представляет собой |

||||||||

приведенный коэффициент трения скольжения |

|

|

|

|||||

f = Ff |

|

Fr |

. |

|

|

(6.20) |

||

Для практического использования удобно пользоваться простой аналитической формулой, которая справедлива для режима жидкостного трения и относительного эксцентриситета ε≤0.8

f = |

π |

λ + 0,55(D L)1.5 ψ |

(6.21) |

ψ |

|||

где λ = µ ω / p − характеристика режима работы. |

(6.22) |

||

53

Характеристика режима работы она связана с коэффициентом нагру-

женности следующей зависимостью |

|

|||

Φr = |

|

λ |

. |

(6.23) |

|

|

|||

|

ψ 2 |

|

||

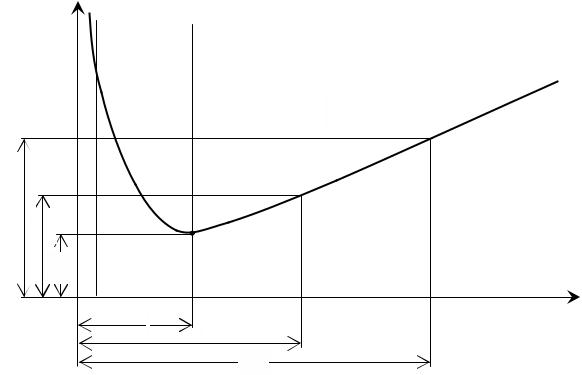

Из уравнения (6.18) следует, что коэффициент трения f в подшипнике скольжения зависит главным образом от характеристики режима работы λ. Зависимость коэффициента трения f от характеристики режима работы λ называют диаграммой Герси-Штрибека, или диаграммой трения (рисунок 6.8). На этой диаграмме можно выделить три области: I – область граничного трения, соответствующая большим нагрузкам и малым скоростям скольжения (f=0.1…0.2); II – область полужидкостного трения, где коэффициент трения уменьшается и при переходе на режим жидкостного трения III достигает своих минимальных значений (f=0.0005…0.005).

f

I |

II |

III |

f2

f1

f1

fmin

fmin

λкр |

λ = µ ω / p |

λ1

λ1

λ2

Рисунок 6.8 – Зависимость коэффициента трения от характеристики режима λ

В зоне жидкостного трения подшипник ведет себя как автоматически регулируемая система. При увеличении λ1 до λ2 (например, с увеличением скорости вращения или внешней нагрузки) значение f1 возрастает до f2, в результате увеличивается количество выделяемого тепла и, следовательно, уменьшается вязкость жидкости η, что, в свою очередь, вызывает уменьшение λ. При этом количество выделяемого тепла падает, вязкость масла повышается, коэффициент трения снова начинает увеличиваться.

54

Вязкость смазочных масел в зависимости от температуры

µ12 = µ11( t1 / t2 )2,75 . |

(6.24) |

Для других видов смазочных жидкостей (жидкий водород, кислород, вода, фреон, аммиак и др.) используются более сложные аппроксимирующие зависимости.

Анализируя тот же процесс относительно коэффициента нагруженности Φr можно выделить следующее: при уменьшении вязкости жидкости уменьшается нагрузочная способность смазочного слоя, вал как бы «падает». Это проявляется в увеличении относительного эксцентриситета, т.е. происходит уменьшение толщины смазочной пленки и грузоподъемность начинает снова возрастать. В этом состоит сущность подшипника скольжения как саморегулирующейся системы.

Минимальному значению коэффициента трения соответствует значение характеристики режима λкр, при дальнейшем уменьшении которого происходит разрыв смазочной пленки, т.е. наступает режим полужидкостного трения. На этом режиме происходит сближение трущихся поверхностей, коэффициент трения возрастает, повышается тепловыделение. В результате этого может произойти заедание или схватывание сопряженных поверхностей, и подшипник может выйти из строя.

Зная внешнюю нагрузку и параметр нагруженности Φr можно определить эксцентриситет ε положения вала во втулке подшипника скольжения, после чего необходимо определить минимальный зазор в подшипнике при рабочей нагрузки и сравнить его с допускаемой величиной

hmin = h0 (1 −ε) ≥ [hmin ], |

(6.25) |

где [hmin ] – допускаемая минимальная толщина смазочного слоя, при которой обеспечен режим жидкостного трения.

Очевидно, что доустимая минимальная толщина смазочного слоя дожна перекрывать сумму высот микронеровностей цапфы вала Ra1 и втулки под-

шипника скольжения Ra2[hmin ]= Ra1 + Ra2 . |

(6.26) |

Коэффициент запаса s по минимальному зазору |

|

s = hmin [hmin ]. |

(6.27) |

Значение коэффициента запаса не должно |

быть меньше |

smin ≥ (1.3 ÷1.5), так как кроме описанных выше параметров на величину минимального зазора может существенно влиять погрешность изготовления подшипника.

55

Условные расчеты подшипников скольжения жидкостного трения используют как предварительные, а для подшипников с граничной и полужидкостной смазкой – как основные.

Расчет по допускаемым давлениям

p = |

F r |

≤ [p]. |

(6.28) |

|

|||

|

DL |

|

|

Расчет по произведению давления на скорость |

|

||

pν ≤ [pν]. |

(6.29) |

||

В таблице 6.1 приведены некоторые физико-механические свойства материалов, наиболее часто применяемых для изготовления подшипников скольжения. Втулка подшипника скольжения экспериментальной установки изготовлена из бронзы БрОФ10-1.

Таблица 6.1 – Физико-механические свойства выбранных материалов

Материал |

БрОФ10-1 |

БрС30 |

АСМ |

АН-2.5 |

Б88 |

Б83 |

БН |

Характеристика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент трения: |

|

|

|

|

|

|

|

со смазкой |

0.008 |

0.004 |

0.008 |

0.008 |

0.005 |

0.005 |

0.006 |

без смазки |

– |

– |

– |

– |

– |

0.280 |

0.270 |

|

|

|

|

|

|

|

|

Допускаемый режим |

|

|

|

|

|

|

|

работы: |

|

|

|

|

|

|

|

[ p] 10−5 , Па |

150 |

250 |

150 |

250 |

150 |

100 |

75 |

[v] , м/с |

10 |

12 |

8 |

15 |

50 |

50 |

30 |

|

|

|

|

|

|

|

|

[ pv] 10−5 , Па·м/с |

150 |

300 |

50 |

1000 |

750 |

500 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверочные расчеты подшипников скольжения с жидкостной смазкой базируются на определении функции (полей) распределения давлений смазочным слоем px,z , на основании которых определяются стационарные и динамические характеристики подшипников.

Важным условием работы подшипника скольжения является тепловой баланс для избежания повышения температуры и недопустимых изменений вязкости смазочного материала и несущей способности смазочного слоя (температура повышается – вязкость падает – падает грузоподъемность – эксцентриситет увеличивается).

56

Уравнение теплового баланса для системы вал – подшипник скольжения записывается в виде

Nтрподв = N корпусотв + Nциркуляцотв |

+ Nвалотв , |

(6.31) |

где Nтрподв – мощность, выделенная в подшипнике за счет трения; Nкорпусотв – мощность, отведенная от подшипника через его корпус;

Nциркуляцотв – мощность, отведенная от подшипника за счет принудительной циркуляции смазки;

Nвалотв – мощность, отведенная от подшипника через вал.

При проектировочном расчете тепловой баланс подшипника учитывается по расчету произведения давления на скорость.

6.6 Устройство и принцип работы установки

Изучается по приложению А.

6.7 Описание программного обеспечения

Изучается по приложению Б.

6.8Последовательность выполнения работы

1.Выполнить эскиз подшипника скольжения экспериментальной установки с указанием базовых размеров (по аналогии с рисунком 6.1), провести анализ конструкции и способа создания несущей способности.

2.Вычислить коэффициент динамической вязкости по формуле (6.24) используемого в экспериментальной установке масла для средней температуры

в подшипнике t = 30, 40, 50°C. Графически изобразить зависимость динамической вязкости масла от температуры и сделать вывод о влиянии на нее температуры.

3. Приняв температуру смазочного слоя масла равной 30°C в предположении о малой продолжительности эксперимента, вычислить коэффициент нагруженности подшипника Φr (6.14). Радиальную нагрузку принять равной весу вала и нагрузочных дисков.

4.По номограмме (рисунок 6.7) определить относительный эксцентриситет ε и вычислить действительный эксцентриситет (6.17).

5.Рассчитать коэффициент характеристики режима работы λ (6.23).

6.Вычислить коэффициент трения подшипника (6.21), сделать вывод о наличии режима гидродинамического трения.

57

7.Рассчитать коэффициент запаса по минимальному зазору (6.25, 6.26, 6.27) и сравнить его с допускаемыми значениями.

8.Провести условные расчеты подшипника по допускаемым давлениями и по произведению давления на скорость (6.28, 6.29).

9.Провести экспериментальное определения коэффициента трения в подшипнике скольжения (методика проведения эксперимента и обработки результатов аналогична лабораторной работе №РОУ–5, п.5.8). По результатам эксперимента вычислить коэффициент трения подшипника скольжения

f = |

J |

|

dω |

, |

(6.32) |

DF |

|

dt |

|||

|

|

|

|

||

|

r |

|

|

|

|

где D – диаметр подшипника скольжения.

10.Сравнить полученные значения коэффициента трения со справочными данными, сделать вывод о сходимости результатов.

11.Подготовить отчет по лабораторной работе и ответить на контрольные вопросы.

Контрольные вопросы

1.Какой способ создания несущей способности реализуются в испытуемом подшипнике?

2.Какие факторы влияют на величину коэффициента трения гидродинамического подшипника?

3.Назвать основные параметры, критерии работоспособности и характеристики испытуемого подшипника скольжения.

4.Рассчитать диапазон диаметрального зазора подшипника скольжения

диаметром 40 мм при посадке bH109 .

5.Каков физический смысл уравнения Рейнольдса?

58