Нефтегазопромысловое оборудование

.pdfvk.com/club152685050 | vk.com/id446425943

воде (в скважинах с большим содержанием нефти, как показал опыт, они менее работоспособны).

Традиционной технологией изготовления ступеней российскими производителями является литье. Шероховатость отливок находится в пределах

Rz 40…80 мкм (ГОСТ 2789-83).

Более низкую шероховатость (Rz 10) позволяет получить технология изготовления заготовок методом порошковой металлургии, разработанная АО

«Новомет». Использование данной технологии позволило существенно повысить кпд ступеней и изготавливать более сложные конструкции рабочих колес (центробежно-вихревые колеса).

Подшипниковые узлы насоса

Подшипниковые узлы скважинного центробежного электронасоса являются одним из основных узлов, определяющих долговечность и работоспособность насосного агрегата. Они работают в среде перекачиваемой жидкости и являются подшипниками скольжения.

Для восприятия действующих на вал осевых сил и радиальных нагрузок в ЭЦН используют соответственно осевые и радиальные подшипники.

Осевые опоры

Осевая сила, действующая на ротор, создается от собственного веса, от перепада давления на торец вала, а также от перепада давлений и разности площадей заднего и переднего диска рабочих колес с жесткой посадкой на валу или плавающих колес, прихваченных к валу в процессе эксплуатации.

Воспринимающий осевую силу упорный подшипник устанавливается или непосредственно в насосе – в верхней части секции или модуль-секции

(отечественные конструкции), или в гидрозащите насоса (зарубежные конструкции).

vk.com/club152685050 | vk.com/id446425943

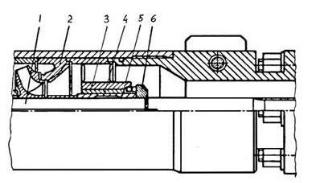

Рисунок 1.6 – Упорный подшипник насоса ЭЦНМ(К)

1 - гидродинамическая пята; 2, 3 – гладкие шайбы; 4, 5 – резиновые шайбыамортизаторы; 6 – верхняя опора (подпятник); 7 – нижняя опора (подпятник);

10 – неподвижная втулка верхнего радиального подшипника; 11 – вращающаяся втулка верхнего радиального подшипника

Упорный подшипник в отечественных конструкциях в обычном исполнении (рисунок 1.7) состоит из кольца (гидродинамической пяты) 1 с

сегментами на обеих плоскостях, устанавливаемого между двумя гладкими шайбами 2 и 3.

Сегменты на шайбе гидродинамической пяты (подвижной части подшипника) 1 выполнены с наклонной поверхностью с углом и плоской площадкой длиной (0,5…0,7) (где – полная длина сегмента). Ширина сегмента равна (1…1,4)·L. Для компенсации неточностей изготовления и восприятия ударных нагрузок под гладкие кольца помещены эластичные резиновые шайбы-амортизаторы 4, 5, запрессованые в верхнюю 6 и нижнюю 7

опоры (неподвижные подпятники). Осевая сила от вала передается через пружинное кольцо 8 опоры вала и дистанционную втулку 9 упорному подшипнику.

Гидродинамическая пята выполнена с радиальными канавками, скосом и плоской частью на поверхности трения о подпятник. Она в обычном исполнении изготавливается из бельтинга (технической ткани с крупными ячейками),

пропитанного графитом с резиной и завулканизированного в пресс-форме.

Гладкие шайбы выполнены из стали 40Х13.

vk.com/club152685050 | vk.com/id446425943

При вращении пяты жидкость идет от центра к периферии по канавкам,

попадает под скос и нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Такое жидкостное трение в рабочем режиме пяты обеспечивает низкий коэффициент трения,

незначительные потери энергии на трение в пяте, малый износ деталей пяты при достаточном осевом усилии, которое она воспринимает.

Упорные подшипники допускают удельную нагрузку до 3 МПа.

В осевых опорах износостойких насосов используют более износостойкие материалы трущихся пар: силицированный графит СГ-П по силицированному графиту СГ-П или карбид кремния по карбиду кремния.

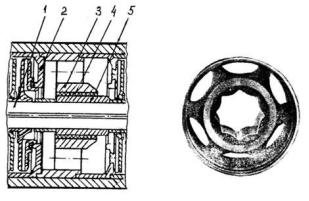

Вариант конструкции упорного подшипника в износостойких насосах приведен на рисунок 1.8.

Рисунок 1.8 - Осевой подшипник износостойкого насоса 1 – опора верхняя; 2 – шайба резиновая; 3 – подпятник верхний;

4 – подпятник нижний; 5 – опора нижняя; 6 – верхняя втулка; 7 – нижняя втулка

Радиальные опоры

Радиальные нагрузки, возникающие при работе насоса, воспринимаются радиальными подшипниками скольжения, работающими в потоке добываемой продукции скважины.

Вобычном исполнении радиальные подшипники расположены в верхней

инижней частях корпуса каждой секции или каждой модуль-секции насоса. В

vk.com/club152685050 | vk.com/id446425943

насосах износостойкого типа для ограничения продольного изгиба вала применяют промежуточные радиальные опоры, которые в зависимости от типа насоса монтируют через каждые 16-25 ступеней (на расстоянии от 650 до 1000

мм) вместе с направляющими аппаратами.

На рис. 2.7, 2.9, 2.10 изображены соответственно конструкции верхнего,

нижнего и промежуточного радиальных подшипников.

Радиальный подшипник (рисунок1.9) представляет собой цилиндрический корпус с осевыми отверстиями для прохождения потока прокачиваемой жидкости и ступицу 3, внутри которой запрессована втулка 4. Контактной парой в подшипнике является неподвижная втулка 4 и подвижная втулка 5. Материал:

сталь 40Х13, латунь Л63.

Рисунок1.9 - Нижний радиальный подшипниковый узел насоса 1 – вал; 2 – ступень насоса; 3 – ступица подшипника; 4 – втулка ступицы; 5 – втулка вала; 6 – шайба опорная

Промежуточный подшипник (рисунок 1.10) состоит из цилиндрического корпуса, имеющего осевые каналы для прохождения потока жидкости и цилиндрической ступицы 3, внутри которой закреплена втулка 4 из нефтестойкой резины. Внутренняя поверхность имеет продольные каналы,

обеспечивающие прохождение жидкости между валом и втулкой для смазки подшипникового узла. Втулка вала 5 изготавливается из силицированного графита СГ-П или карбида кремния.

vk.com/club152685050 | vk.com/id446425943

Рисунок 1.10 - Промежуточный радиальный подшипниковый узел 1 – вал; 2 – ступень насоса; 3 – ступица подшипника;

4 – втулка ступицы; 5 – втулка вала.

Помимо основных радиальных подшипников, между рабочими колесами устанавливаются на валу латунные втулки, которые, вращаясь в отверстиях направляющих аппаратов, также служат радиальными подшипниками скольжения в каждой ступени насоса.

Вал

Вал насоса ЭЦН выполняют сборным, соединяющимся по концам с помощью шлицевых муфт в местах соединения секций и модулей.

Вал и муфты изготавливают из прутков со специальной отделкой поверхности. В качестве материалов для прутков используют коррозионно-

стойкую высокопрочную сталь.

Для передачи крутящего момента на рабочие колеса используют шпоночное соединение. На валу фрезеруют общую шпоночную канавку (паз), в

которую закладывают чистотянутые прутки квадратной шпонки из латуни или стали.

Концы вала находятся в радиальных подшипниках скольжения.

Корпус

Корпус насоса представляет собой цилиндрическую трубу,

объединяющую составляющие узлы и элементы насоса и формирующую его секции (в секционных насосах) или модули (в модульных насосах).

vk.com/club152685050 | vk.com/id446425943

В соответствие с конструктивной схемой насоса секции или модули соединяются между собой с помощью фланцевого соединения или соединения типа «фланец – корпус».

Корпуса изготавливают из низкоуглеродистой стали

1.2. Основные схемы и состав погружных электроцентробежных насосных агрегатов

Скважинный электроцентробежный агрегат состоит из погружного насоса,

электродвигателя и гидрозащиты, имеющих различные конструктивные схемы.

Основные из них приведены ниже.

Погружной центробежный насос

Погружной центробежный насос изготавливают в секционном (ЭЦН) или модульном (ЭЦНМ) исполнении.

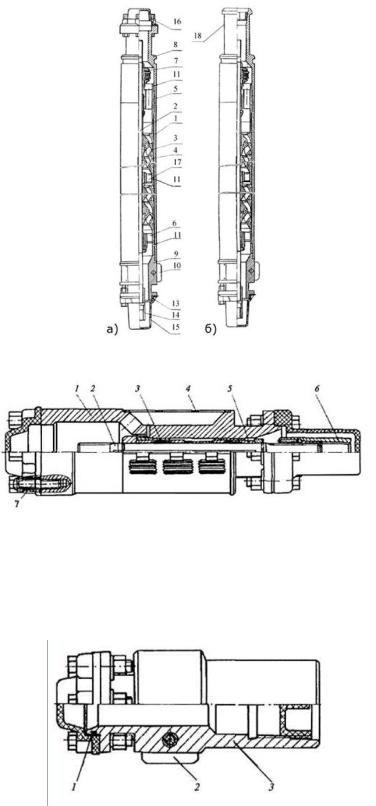

Насос в секционном исполнении (ЭЦН), в общем случае, содержит нижнюю секцию с приёмной сеткой (рисунок 1.11), среднюю секцию и верхнюю секцию с ловильной головкой (рисунок 1.12), причём средних секций может быть несколько.

Широко применяются варианты комплектации насосов средней секции с дополнительным входным модулем – приёмной сеткой - вместо нижней секции

(рисунок 1.13), а также модуль-головкой – вместо верхней секции. В этом случае насосы называются модульными (тип ЭЦНМ).

В тех случаях, когда требуется устранить вредное влияние свободного газа на работу насоса, вместо входного модуля устанавливается газосепаратор.

Нижняя секция (рисунок1.11) состоит из корпуса 1, вала 2, пакета ступеней (рабочих колёс 3 и направляющих аппаратов 4, верхнего подшипника

5, нижнего подшипника 6, верхней осевой опоры 7, головки 8, основания 9, двух рёбер 10 для защиты кабеля, резиновых колец 11, приемной сетки 12, шлицевой муфты 14, крышек 15, 16 и промежуточных подшипников 17.

Рабочие колёса и направляющие аппараты устанавливают последовательно. Направляющие аппараты стянуты верхним подшипником и

vk.com/club152685050 | vk.com/id446425943

основанием в корпусе и во время работы неподвижны. Рабочие колёса установлены на вал, который через шпонку приводит их во вращение. Верхний,

промежуточные и нижний подшипники являются радиальными опорами вала, а

верхняя осевая опора воспринимает нагрузки, действующие вдоль оси вала.

Резиновые кольца 11 герметизируют внутреннюю полость секции от утечек перекачиваемой жидкости.

Шлицевые муфты 14 служат для передачи вращения от одного вала к другому. На период транспортировки и хранения секции закрыты крышками 15

и 16.

Рёбра 10 предназначены для защиты электрического кабеля,

расположенного между ними, от механических повреждений при спуске и подъёме насоса.

На рисунке 1.12 изображены средняя и верхняя секции насоса

(обозначение позиций здесь такое же, как на рисунке1.11). Резиновое кольцо 13

уплотняет соединение секций между собой. Верхняя секция насоса заканчивается ловильной головкой 18.

Представленный на рисунке1.13 входной модуль служит для приёма и грубой очистки от механических примесей перекачиваемой продукции. Входной модуль состоит из основания 1 с отверстиями для прохода скважинной продукции, вала 2, приёмной сетки 3 и шлицевой муфты 4. В основании установлены подшипники скольжения вала и шпильки 5, при помощи которых модуль крепится верхним концом к секции насоса, а нижнем фланцем – к

протектору. Упаковочные крышки 6 и 7 применяют при хранении и транспортировании входного модуля.

Для повышения допустимого газосодержания нефти, поднимаемой на поверхность, и повышения всасывающей способности в ЭЦН используют следующие методы:

применение сепараторов различных конструкций на входе, где происходит отделение газа;

vk.com/club152685050 | vk.com/id446425943

установка на приеме диспергирующих устройств, где происходит измельчение газовых включений и подготовка однородной жидкости;

применение комбинированных «ступенчатых» насосов (первые ступени имеют большее проходное сечение – рассчитаны на большую подачу);

Российскими производителями выпускаются газосепараторы в соответствии с нормативными документами типов: модули насосные -

газосепараторы МНГ и МНГК; модули насосные – газосепараторы Ляпкова МН ГСЛ; модули насосные газосепараторы МНГБ5 (производства ОАО «Борец»).

По принципиальной схеме эти газосепараторы являются центробежными.

Они представляют собой отдельные насосные модули, монтируемые перед пакетом ступеней нижней секции насоса посредством фланцевых соединений.

Валы секций или модулей соединяются шлицевыми муфтами.

Рисунок 1.11 - Нижняя секция насоса

1 – корпус; 2 – вал; 3 - рабочее колесо; 4 - направляющий аппарат; 5 - верхний подшипник; 6 - нижний подшипник; 7 - верхняя осевая опора;

8 – головка; 9 - основание, 10 - два ребра для защиты кабеля; 11,13 - резиновые кольца; 12 - приемная сетка; 14 - шлицевая муфта; 15,16 – крышки; 17 - промежуточные подшипники

vk.com/club152685050 | vk.com/id446425943

Рисунок 1.12 - Средняя (а) и верхняя (б) секции насоса.

Рисунок1.13 - Входной модуль насоса

1 – основание; 2 – вал; 3 – втулка подшипника; 4 – сетка; 5 – защитная втулка; 6 – шлицевая втулка; 7 – шпилька

Рисунок 1.14 - Модуль-головка насоса

1 – кольцо уплотнительное; 2 – ребро; 3 – корпус

vk.com/club152685050 | vk.com/id446425943

Использование газосепараторов на входе позволяет увеличить содержание газа до 50 %, а в некоторых случаях и до 80% (модуль насосный - газосепаратор МН ГСЛ5, разработка АО «Лебедянский машиностроительный завод»).

На рисунке1.15 изображен газосепаратор типа МН(К)-ГСЛ (в обозначении

«К» – коррозионностойкое исполнение). Сепаратор состоит из трубного корпуса

1 с головкой 2, основания 3 с приемной сеткой и вала 4 с расположенными на нем рабочими органами. В головке выполнены две группы перекрестных каналов 5, 6 для газа и жидкости и установлена втулка радиального подшипника

7. В основании размещены закрытая сеткой полость с каналами 8 для приема газожидкостной смеси, подпятник 9 и втулка 10 радиального подшипника. На валу размещены пята 11, шнек 12, осевое рабочее колесо 13 с

суперкавитирующим профилем лопастей, сепараторы 14 и втулки радиальных подшипников 15. В корпусе размещены направляющая решетка гильзы.

Рисунок 1.15 - Газосепаратор типа МН(К)-ГСЛ

Газосепаратор работает следующим образом: газожидкостная смесь попадает через сетку и отверстия входного модуля на шнек и далее к рабочим органам газосепаратора. За счет приобретенного напора ГЖС поступает во вращающуюся камеру сепаратора, снабженную радиальными ребрами, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора поступает по каналам переводника на прием насоса, а газ через наклонные отверстия отводится в затрубное пространство.

Кроме модульного исполнения газосепараторы могут быть встроены в нижнюю секцию насоса (ОАО «Борец»).