- •Получение машиностроительных профилей волочением. Станы, используемые для волочения: барабанный и цепной. Их схемы и принцип работы.

- •11 Чертеж поковки разрабатывается на основе чертежа детали в следующей последовательности:

- •12 Холодная объемная штамповка

- •13. Листовая штамповка

- •Операции листовой штамповки.

- •15 Специализированные процессы омд

- •Процесс образования соединения при сварке.

- •Классификация способов сварки.

- •33Изготовление дисперсно-упрочненных композиционных материалов.

- •Изготовление слоистых композитов

- •Сварка трением. Сущность, разновидности, схемы процессов, назначение, недостатки и преимущества.

- •Ультразвуковая сварка. Холодная сварка. Сущность, схемы процессов, назначение, недостатки и преимущества.

- •Получение эвтектических композитных материалов (экм)

- •Дискретно- упрочненные композиционные материалы (дукм)

- •Волокнистые композиционные материалы (вкм).

- •Слоистые композиционные материалы (скм).

- •31 Изготовление композиционных материалов.

- •Получение композиционных материалов жидкофазными методами.

- •Угол наклона главной режущей кромки токарного резца. Схема его определения и его влияние на процесс резания

- •Вопрос №54. Сила резания и мощность при точении. Распределение давления по передней и задней поверхностям инструмента.

- •. Понятие об образовании нароста при механической обработке металлов. Влияние нароста на процесс резания. Упрочнение при обработке металлов резанием.

- •41 Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.Эти методы имеют следующие преимущества:

- •Плазменная сварка

- •Электронно-лучевая сварка

- •Лазерная сварка

- •25 Ультразвуковая сварка

- •Сварка взрывом.

- •Холодная сварка

- •28 Склеивание – это самый универсальный способ соединения твердых материалов за счет сил молекулярного сцепления. Склеивать можно практически все.

- •29 Порошковая металлургия.

- •Способы получения порошков.

- •Формование порошков.

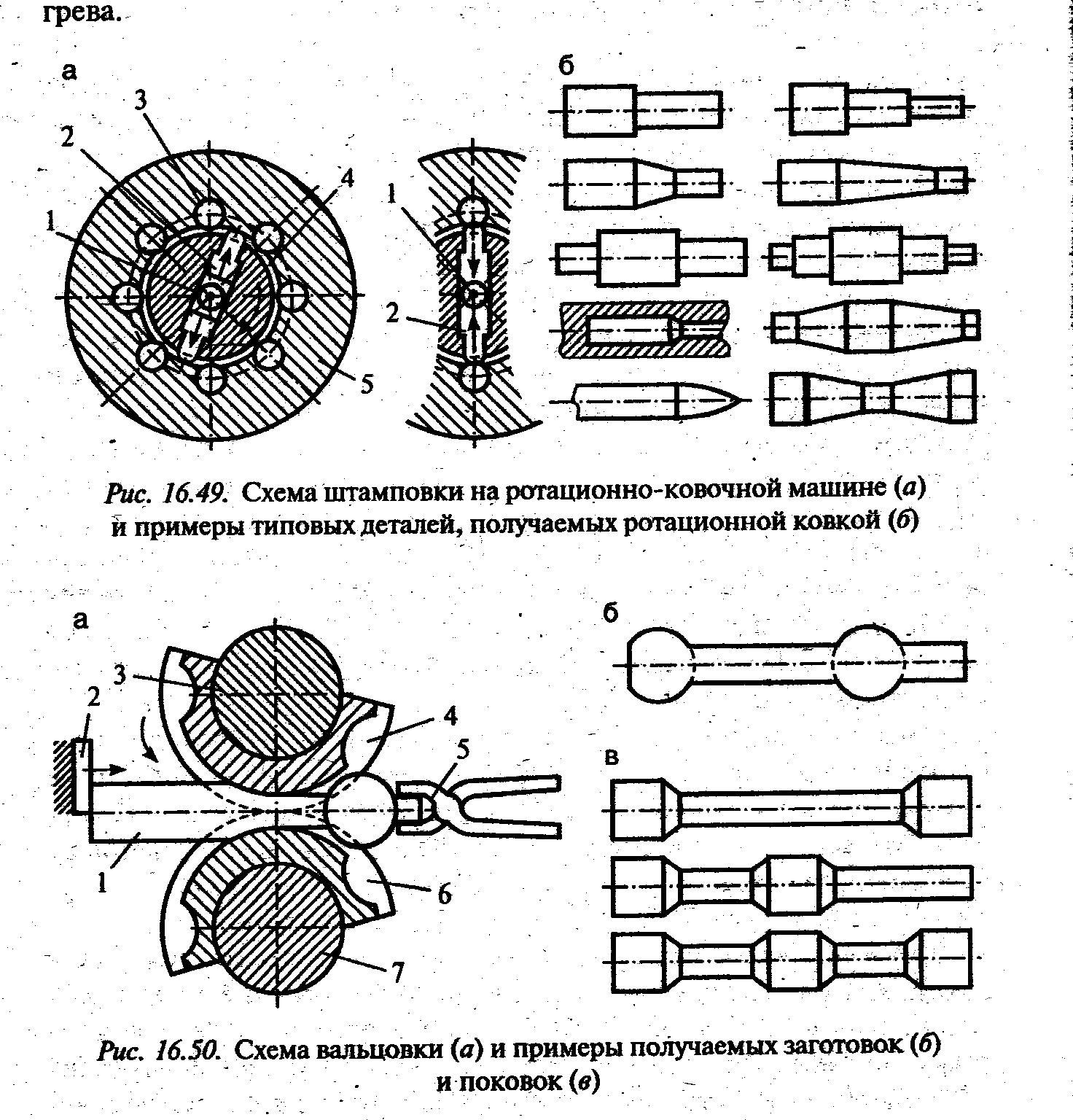

15 Специализированные процессы омд

Кроме рассмотренных процессов обработки металлов давлением на универсальных кузнечно-штамповочных машинах применяются специализированные процессы штамповки на машинах узкого технологического назначения.

Р отационно-ковочные

машины

предназначены для протяжки путем обжатия

в холодном и горячем состоянии сплошных

круглых и квадратных заготовок и труб

периодически сходящимися (пульсирующими)

бойками. По длине изделия можно получать

переменными по форме и размерам. Принцип

действия машины (рисунок слева) основан

на том, что при вращении шпинделя 4 бойки

2 благодаря роликам 3, помещенным в обойме

5, скользят в пазах шпинделя и ударяют

по заготовке 1. После каждого удара бойки

отбрасываются от заготовки центробежной

силой.

отационно-ковочные

машины

предназначены для протяжки путем обжатия

в холодном и горячем состоянии сплошных

круглых и квадратных заготовок и труб

периодически сходящимися (пульсирующими)

бойками. По длине изделия можно получать

переменными по форме и размерам. Принцип

действия машины (рисунок слева) основан

на том, что при вращении шпинделя 4 бойки

2 благодаря роликам 3, помещенным в обойме

5, скользят в пазах шпинделя и ударяют

по заготовке 1. После каждого удара бойки

отбрасываются от заготовки центробежной

силой.

В ковочных вальцах (рисунок слева) деформирование заготовки 1 осуществляется во вращающихся секторных штампах 4 и 6, закрепленных на валках 3 и 7. В момент расхождения секторных штампов заготовку 1 подают до упора 2 клещами 5. При вращении валков заготовка обжимается в соответствии с профилем штампов и выдается из вальцов в сторону вальцовщика. Вальцовка по такой схеме называется формовочной и служит для предварительного профилирования заготовок удлиненной формы.

Раскатка кольцевых заготовок осуществляется в процессе деформирования валками на специализированных кольцераскатных машинах и применяется при изготовлении кольцевых деталей диаметром 60…7000 мм и шириной 5…1200 мм и массой от нескольких десятков граммов до 12,5 т.

Наиболее распространена открытая раскатка (рисунок слева). Исходная заготовка 5 помещается между валками 1 и 3, один из которых, обычно наружный, является приводным, а второй вращается за счет сил трения от контакта с заготовкой. Один из валков (1) совершает возвратно-поступательное перемещение, воздействуя на заготовку с усилием, необходимым для ее деформирования. Увеличиваясь в диаметре, заготовка в течение всего процесса деформирования соприкасается с двумя свободно вращающимися направляющими валками 2 и 6, которые прижимаются к ней с определенным усилием. Одновременно с заготовкой контактирует контрольный ролик 4, который при достижении заданного наружного диаметра подает сигнал на отвод нажимного валка 1 в исходное положение, после чего заготовка может быть удалена с валка 3.

Н акатка

– образование на заготовке резьбы или

мелких рифлений непрерывным воздействием

инструмента. Деформационное упрочнение

поверхностного слоя при накатке и

волокнистое строение структуры повышают

прочность резьбовых соединений примерно

в 1,6 раз по сравнению с нарезкой.

акатка

– образование на заготовке резьбы или

мелких рифлений непрерывным воздействием

инструмента. Деформационное упрочнение

поверхностного слоя при накатке и

волокнистое строение структуры повышают

прочность резьбовых соединений примерно

в 1,6 раз по сравнению с нарезкой.

Наиболее распространенным способом накатки резьбы на сплошных и полых заготовках является накатка плоскими плашками (рисунок слева). Заготовку 3 вставляют между подвижной 1 и неподвижной 2 плашками, на рабочих поверхностях которых имеется резьба соответствующего профиля.

Накатка применяется не только при формообразовании резьб, но и для получения различных профилей на деталях типа валов и осей, шлицевых соединений, червяков и винтов, зубчатых зацеплений, а также для упрочнения поверхности деталей, полученных обработкой резанием.

Возможность штамповки некоторых высоколегированных сталей и сплавов на основе цветных металлов существенно ограничивается из-за высокого сопротивления деформированию, низкой пластичности и узкого температурного интервала обработки давлением. Для получения поковок из таких материалов применяют изотермическую штамповку. При этом способе горячее деформирование заготовок осуществляется в изотермических условиях, когда штампы и окружающее их рабочее пространство нагреты до температуры, близкой к температуре деформации сплава. Нагрев обеспечивается индукторами, встроенными в рабочем пространстве пресса.

Изотермическая штамповка осуществляется на прессах при небольших скоростях деформации, чтобы обеспечить наиболее полное протекание разупрочняющих процессов во время деформирования.

В листовой штамповке также применяются некоторые специальные схемы.

16.

Вырубка

и пробивка с использованием эластичной

среды-

применяют для получения деталей толщиной

до 1 мм для которых сложно получить штамп

мин-м зазором м/у пуансоном и матрицей.

Эластичная среда при вырубке служит

матрицей а при пробивки пуансоном. На

плиту устанавливают шаблон на шаблон

устанавливают заготовку. При перемещении

контейнера с эластичной средой заготовка

воспринимает давление.

Ротационная

вытяжка-

форма изделия копирует форму оправки

прижимной бабки и вращается вместе с

нею, деформирующий ролик движится от

центра заготовки к переферии изменяя

форму заготовки на некоторый угол, затем

ролик движется в обратном направлении .

.

Штамповка взрывом- заготовка укладывается на матрицу, прижимается к ней прижимом. На заготовкой помещают заряд, бассейн заливают водой. При взрыве ударная волна прижимает заготовку к матрице. Применяется для вытяжки, отбартовки, раздачи труб.

17. Сварка – это процесс получения неразъемного соединения посредством установления межатомных связей между соединяемыми (свариваемыми) частями при их местном нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением). Сваркой можно соединять однородные и разнородные материалы, сплавы, некоторые керамические материалы и пластмассы.

Преимущества сварки: высокая производительность и прочность сварных соединений, часто достигающая прочности цельного металла.

Недостатки сварки: высокая стоимость специального оборудования, необходимость нагрева металла до высоких температур и применения больших давлений.

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых твердых тел. Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением