1.Формующий инструмент (головки) для раздувного формования.

Сущность метода раздувного формования. Разновидности метода пневмовакуумного формования. Общее устройство и работа экструзионно-раздувных агрегатов.

Формующий инструмент

Формующим инструментом в раздувных агрегатах называют устройства (экструзионные головки), которые обеспечивают формование расплава термопласта в заготовку соответствующей геометрической формы и размеров, раздуваемую затем сжатым воздухом в объемное изделие.Головка экструдера представляет собой отдельный сменный механизм, в котором устанавливаются детали, составляющие непосредственно формующий инструмент.Для производства объемных изделий методом экструзии с раздуванием применяются в основном заготовки в виде листов и труб, которые используются наиболее часто.

Наибольшее распространение при производстве объемных изделий нашли угловые головки. В угловых экструзионных головках поток расплавленного полимера, поступающий из винтового канала червяка в формующий инструмент, должен быть повернут перпендикулярно оси червяка, причем в конце поворота он должен вновь стать круговым и полностью симметричным по отношению к новой оси. При этом давление, скорость течения, температура и вязкость массы после поворота, т. е. перед выходной щелью формующего инструмента, не должны иметь каких-либо азимутальных неравномерностей.

Отношение предельного изменения длины пути к средней длине пути прямо пропорционально кривизне среднего пути (т. е. обратной величине среднего радиуса кривизны) и не зависит от угла поворота (см. рис. 4.97):

Рис.

4.97 – Расчетная схема участка поворота

в угловых головках

Рис.

4.97 – Расчетная схема участка поворота

в угловых головках

,

,

где r – радиус средней дуги; – угол поворота; l – длина средней дуги; a – толщина канала; l – разность длин дуги.

Указанные различия в длине пути потока расплава влияют на давление, температуру и вязкость полимера. Если не предусмотреть специальных мер, то после прохождения поворота может иметь место неравномерность соответствующих характеристик массы в плоскости, перпендикулярной к направлению ее движения. Это вызывается тем, что давление на выходном конце внутренней дуги поворота оказывается всегда больше, чем на выходном конце внешней дуги. В результате такого различия в давлении экструдируемое изделие или будет искривляться, или иметь большую толщину стенки со стороны внутренней дуги поворота.

Проблема поворота потока расплава может быть практически решена при применении угловой головки, представленной на рис. 4.98.

1 –

дорн; 2 –

наконечник дорна; 3 –

мундштук; 4 –

корпус головки; 5 –

гайка регулирования зазора; а –

канал для подвода расплава; б –

сборный канал; в –

конический кольцевой канал; г –

выравнивающий канал; д –

формующий зазор; е –

канал для подвода сжатого воздуха.

1 –

дорн; 2 –

наконечник дорна; 3 –

мундштук; 4 –

корпус головки; 5 –

гайка регулирования зазора; а –

канал для подвода расплава; б –

сборный канал; в –

конический кольцевой канал; г –

выравнивающий канал; д –

формующий зазор; е –

канал для подвода сжатого воздуха.

Рис. 4.98 – Головка для получения трубчатой заготовки со скошенным конусом и составным дорном

Поток расплава полимера поступает из кольцевого сборного канала в концентрическую щель мундштука через такую же концентрическую, но скошенную на приточной стороне коническую щель регулируемой толщины. Эта осесимметричная по длине коническая щель, к которой непосредственно примыкает щель мундштука, может быть отрегулирована в осевом направлении так, что выходящий из мундштука поток расплава полимера будет иметь по всей окружности одинаковую интенсивность. Таким образом, настройка достигается одноосным перемещением соответствующих деталей головки. При этом особую роль играет собственное сопротивление концентрической щели мундштука.

В головку (см. рис. 4.98) расплав полимера поступает через входной канал а. Затем он распределяется вокруг дорна 1 в кольцевом сборном канале б, расположенном наклонно к оси дорна и имеющем относительно большое поперечное сечение. При установившемся рабочем режиме падение давления расплава полимера между приточной ( = 0) и противоположной ( = ) сторонами сборного канала происходит по определенному закону симметрично с обеих сторон дорна.

Из сборного канала б расплав полимера течет по всей окружности через конический кольцевой канал в, который имеет равномерную ширину, но различную для отдельных элементов окружности длину.

За этим участком пути расплава полимера следует обычно выравнивающий канал г и формующий зазор д между передней частью наконечника 2 дорна и мундштуком 3. Кольцевой канал в образован скошенной конической поверхностью наконечника 2 дорна и соответствующей конической выточкой в корпусе 4. Наконечник дорна может быть цельным или состоящим из; нескольких частей, причем с дорном 1 он может быть связан жестко или так, что его можно перемещать вдоль оси.

Для бесступенчатого регулирования толщины кольцевого канала предусмотрены нарезка на дорне и установочная гайка 5. Вверх наконечник дорна перемещается с помощью упорных болтов фланца (заплечика) свободного конца дорна, а вниз – под действием давления расплава полимера в сборном канале б и кольцевом канале.

Толщина формующего зазора мундштука при осевом регулировании конического кольцевого канала не изменяется. При этом происходит только некоторое смещение торцевой поверхности свободного конца дорна относительно торцевой поверхности мундштука. Это смещение не имеет большого значения, но все же с помощью мундштучных колец различной высоты величина этого смещения может быть снижена до минимума.

Если головку питать термопластичными материалами с различными реологическими свойствами, то оказывается, что для каждого материала требуется особая настройка скошенного конического канала, при которой скорость выходящей из формующего зазора массы будет одинакова по периметру. При такой настройке экструдируемый рукав имеет по всей окружности» одинаковую толщину. Всякое уменьшение зазора увеличивает толщину рукава на левой стороне, а его расширение увеличивает толщину рукава на правой стороне. В противоположность обычным конструкциям головок, в которых для получения равномерной толщины стенок изделия требуется обязательно двухмерное регулирование формующего зазора мундштука с помощью минимум трех установочных болтов, в указанной головке для этой цели достаточно одномерного осевого регулирования.

Кроме того, угловая головка, показанная на рис. 4.98, позволяет, как правило, работать с более жесткими допусками по толщине в сравнении с другими головками. Благодаря равномерному напряжению сдвига по окружности поперечного сечения потока материала, достигаемому концентрической установкой выравнивающей и выходной щелей, такая головка обеспечивает лучшие показатели механических и других характеристик готовых изделий.

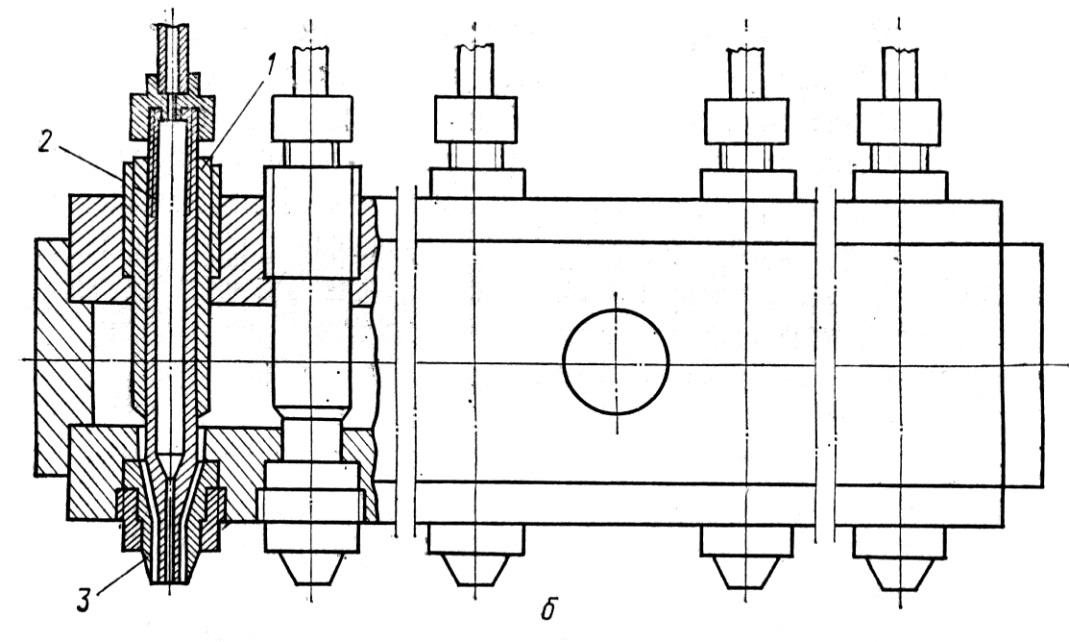

В экструзионных раздувных агрегатах для получения изделий небольшой емкости применяются многоручьевые головки (рис. 4.99), которые обеспечивают одновременную выдачу нескольких заготовок. Основной недостаток таких головок заключается в том, что из-за разной удаленности отдельных выходных каналов (ручьев) от питающего возникают различия в линейной скорости выдачи трубчатых заготовок. Для выравнивания скорости выдачи заготовок регулируют давление в каждом канале головки дросселированием (см. рис. 4.99, а) или изменением поперечного сечения канала, из которого поступает расплав (рис. 4.99, б)

а: 1 – регулировочный винт; 2 – пробка; 3 – корпус-переходник; 4 – мундштук; 5 – дорн

б: 1 – винт регулировки зазора; 2 – дорн; 3 – мундштук.

Рис. 4.99 – Многоручьевая экструзионная головка