5. Технико-технологические расчеты

5.1 Режим работы цеха

Эффективный фонд времени работы оборудования рассчитывается из принятого режима работы цеха с учетом времени простоя оборудования в ремонтах

(3)![]()

где Треж - режимный фонд времени, ч;

Трем - ремонтный фонд времени, ч.

Режимный фонд времени - годовой календарный фонд времени, в течение которого предприятие должно работать без каких-либо потерь определяется режимом работы производства

(4)![]()

где Ткал - календарный фонд времени, днях;

Тпр - количество праздничных дней в году, днях;

tсм - время смены, ч;

ксм - количество смен в сутки.

П![]() родолжительность

простоя ведущего оборудования во всех

видах планово-предупредительного

ремонта (ППР), проводимого в рабочее

время

родолжительность

простоя ведущего оборудования во всех

видах планово-предупредительного

ремонта (ППР), проводимого в рабочее

время

(5)

где Ткр - время капитального ремонта в году, ч;

Ттр - время текущего ремонта в году, ч.

Календарный фонд времени - 365 дней, количество праздничных дней в году - 8. Время капитального ремонта - 480 часов, время текущего ремонта - 792 часа.

Рассчитываем ремонтный фонд времени

Трем = 480 + 792 = 1272 часа (6)

Рассчитываем режимный фонд времени

Треж = (365 – 8) * 8 * 2 = 5712 часов (7)

Рассчитываем эффективный фонд времени

Тэф = 5712 – 1272 = 4440 часов (8)

Расчётный фонд рабочего времени головного агрегата (пресса) по различным техническим и организационным причинам полностью не используется, и для корректирования этого времени вводится коэффициент использования оборудования Ки которого установлено 0,915. Отсюда эффективный фонд работы пресса

Тэф = 0,915 * 4440 = 4026,6 часов (9)

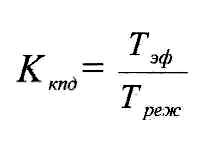

К оэффициент

полезного действия пресса

оэффициент

полезного действия пресса

(10)

Подставив значения, получим

![]() (11)

(11)

5.2 Определение производительности головного агрегата

В производстве тиглей головной агрегат - гидравлический пресс. Определяем производительность пресса.

В

(12)![]()

где Пч - производительность головного агрегата в час;

Тэф - эффективный фонд времени работы головного агрегата в год.

Часовая производительность головного агрегата выражается следующей формулой

![]() (13)

(13)

где 60 - число мин. в часе;

η - число этажей пресса;

Кф - коэффициент, учитывающий потери, связанный с физико-

механическими испытаниями. Его принимают равным 0,996;

n – количество одновременно прессуемых образцов;

Тц - продолжительность полного цикла прессования.

Продолжительность полного цикла прессования определяется по формуле

(14)![]()

где Тосн - общее время прессование, мин.;

Тв - вспомогательное время на загрузку и выгрузку, мин.

Тосн составляет 3 мин., Тв для пресса П-10 составляет 1 мин.

Определяем продолжительность полного цикла прессования

Тц = 3 +1 = 4 (15)

Определяем часовую производительность пресса

![]() (16)

(16)

Определяем годовую производственную мощность

М = 15 * 4026,6 = 60399 шт/год (17)

Расчёт потребного количества оборудования

Р асчёт

потребного количества оборудования

производят в соответствии с заданной

годовой программой. Число прессов,

необходимых для выполнения заданной

производственной программой определяют

по формуле

асчёт

потребного количества оборудования

производят в соответствии с заданной

годовой программой. Число прессов,

необходимых для выполнения заданной

производственной программой определяют

по формуле

(18)

где Мз,- заданный годовой выпуск, тыс.шт.;

М - годовая производственная мощность головного агрегата, тыс.шт.

Подставив значения в формулу, найдём требуемое количество прессов. Заданный годовой выпуск – 60 тыс.шт.

![]() (19)

(19)

Для данного производства требуется 1 гидравлический пресс.

Потребное усилие прессования

Проведём расчёт потребного усилия прессования. Расчётные данные сравним со значениями действующего пресса и рассчитаем коэффициент использования мощности пресса. Потребное усилие прессования рассчитывается по формуле

(20)![]()

где р - удельное давление прессования, Па;

S - рабочая площадь прессования, м2.

Площадь рабочей зоны прессования условно можно рассчитать по формуле

![]() (21)

(21)

где D – рабочий диаметр пресса, м.

Коэффициент использования мощности пресса находим по формуле

(22)![]()

где Fmax - наибольшее усилие прессования пресса, Н;

F - требуемое усилие прессования, Н.

Рабочий диаметр пресса условно примем равным наружному диаметру тигля. Он равен 40 мм. Подставив значения в формулу 21, получим

![]() (23)

(23)

Максимальное удельное давление прессования 98.07 МПа. Находим требуемое усилие прессования

F = 98,07*106 * 0,001256 = 123175,92 Н (24)

Наибольшее усилие прессования для пресса П-10 - 100000 Н. Рассчитываем коэффициент использования мощности пресса

![]()

(25)

Мощности пресса П-10 задействованы полностью.

Значение требуемого усилия прессования уточняются на стадии освоения производства.