- •Оглавление

- •Лекция 5 Шлицевые и профильные соединения 48

- •Введение

- •Лекция 1 основные критерии работоспособности при расчетедеталей машин.

- •1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям

- •2 Расчетные нагрузки

- •3 Пути повышения надежности деталей машин на стадии проектирования

- •Лекция 2

- •2 Заклепочные соединения и их расчет

- •2.1 Общие сведения.

- •2.2 Основные типы заклепок и конструкций швов (Рис.5)

- •2.3 Расчет заклепочных швов

- •Расчет заклепочных соединений на срез;

- •3 Соединения деталей с натягом и их расчет

- •3.1 Общий сведения

- •3.2 Определение прочности соединения

- •3.3 Определение усилия запрессовки

- •3.4 Определение температуры нагрева

- •1 Сварные соединения и их расчет

- •2 Клеевые соединения и их расчет

- •1.2 Основные типы сварных соединений

- •1.3 Расчет сварных соединений

- •3 Клеевые соединения и их расчет

- •Рие.26 Типы клеевых швов: 1 - нахлесточный; 2 -стыковые

- •Расчет на срез:

- •Расчет на смятие

- •Лекция 4 шпоночные соединения и их расчет

- •2 Расчет шпоночных соединений

- •2.1 Расчет призматических шпонок

- •Расчет сегментных шпонок

- •2.3 Конструкция соединения с цилиндрической шпонкой (штифтом)

- •2.4 Клиновые шпонки

- •2.5 Тангенциальные шпонки

- •2.6 Фрикционные шпонки

- •3 Материал шпонок и допускаемые напряжения

- •Лекция 5 шлицевые и профильные соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •3 Профильные (бесшлицевые) соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •2 Профильные (бесшлицевые) соединения

- •Лекция 6 резьбовые соединения

- •1 Назначение и область применения резьбовых соединений

- •2 Образование резьбы и ее параметры

- •3.5 По назначению:

- •4 Расчетные формулы для резьбовых соединений

- •Основные причины выхода деталей резьбовых соединений.

- •Различные случаи расчета резьбовых соединений,

- •1 Основные причины выхода деталей резьбовых соединений,

- •2 Различные случаи расчета резьбовых соединений

- •2.1 Расчет резьбы винта и гайки на смятие и срез ( Рис.41):

- •2.2 Расчет винтов, нагруженных только осевой силой без начальной затяжки.

- •2.3 Расчет винтов, нагруженных осевой нагрузкой и предварительным моментом затяжки

- •2.4 Расчет резьбовых соединений нагруженных силами в плоскости стыка

- •2) Расчет болтов, установленных без зазора ведут на срез.

- •2.5 Расчет резьбовых соединений, включающих группу болтов

- •2.6 Расчет винтов клеммовых соединений

- •2 Особенности работы механических приводов сельхозмашин

- •3 Характеристики механических передач

- •4 Кинематический расчет механического привода

- •Подшипниках

- •2 Эвольвента и эвольвентное зацепление. Геометрические соотношения в эвольвентном зубчатом зацеплении

- •3 Основные параметры зубчатых передач

- •4 Причины неисправности зубчатых колес

- •Расчёт цилиндрической прямозубой передачи

- •Расчет прямозубых колес по напряжениям изгиба

- •Допускаемые напряжения изгиба

- •3 Силы, действующие в прямозубой передаче, и давление на опоры

- •Лекция 11 Цилиндрические зубчатые колеса с косыми и шевронными зубьями

- •2 Расчет косозубых колес по контактным напряжениям и напряжениям изгиба

- •2.1 Общие сведения

- •Так как делительные диаметры

- •Расчет зубьев косозубых колес по контактным напряжениям Для эквивалентного прямозубого колеса.

- •Расчет косозубых колес по напряжениям изгиба

- •Шевронные зубчатые колеса и их расчет

- •Напряжений

- •Порядок расчета зубчатой передачи с цилиндрическими колесами

- •1 Проектный расчет закрытой передачи

- •Расчет первой ступени рекомендуется вести в такой последовательности:

- •Контактные напряжения зубьев шестерни

- •Напряжение изгиба зубьев шестерни

- •2. Проектный расчет открытой передачи

- •Напряжения изгиба в зубьях шестерни

- •3 Силы, действующие в косозубой передаче и давления на опоры.

- •Лекция 12 онические зубчатые передачи.

- •Назначение, область применения.

- •2 Условные и геометрические соотношения (обозначения) в конических колесах.

- •Основные параметры конических зубчатых передач.

- •2 Ширина венца зубчатых колес “b” в закрытых передачах

- •Лекция 13 Расчет конической зубчатой передачи

- •Расчет зубьев конической передачи на выносливость по контактным напряжениям

- •1.3 Расчет зубьев на выносливость по напряжениям изгиба

- •2 Силы, действующие в зубчатых конических передачах

- •2.Условные обозначения

- •2.1 Условные обозначения (рис. 76, 77).

- •Основные параметры червячных передач

- •Коэффициент диаметра червяка.

- •Межосевое расстояние червячной передачи без смещения

- •6 Кпд червячной передачи

- •4 Силы, действующие в червячном зацеплении

- •Лекция 15 Расчет червячной передачи

- •1 Основные причины выхода из строя червячных передач

- •2.2. Расчет червячного колеса по контактным напряжениям

- •2.3 Расчет червячного колеса по напряжениям изгиба

- •3. Расчет червяка на прочность и жесткость.

- •4 Червячные редукторы, применяемые в сельском хозяйстве

- •5 Тепловой расчет червячного редуктора

- •Брызговик; 2- крыльчатка; 3- ребра.

- •Лекция 16 зубчатое зацепление м. Л. Новикова, планетарные и волновые передачи

- •Расчет на прочность

- •Планетарные передачи

- •Назначение, область применения, достоинства и недостатки.

- •2.2 Передаточное число

- •2.3 Разновидность планетарных передач

- •2.5 Выбор числа зубьев

- •3 Волновые передачи

- •3.1 Общие сведения

- •3.2 Передаточное число

- •3.3 Расчет волновых передач

- •Лекция 17 цепные передачи

- •Назначение и область применения.

- •Основные характеристики цепных передач.

- •Расчет цепных передач.

- •1 Назначение и область применения

- •2 Основные характеристики цепных передач

- •2.1 Основные геометрические характеристики цепи

- •2.2 Передаточное число передачи

- •2.3 Средняя скорость цепи

- •2.4 Межосевое расстояние для втулочной цепи

- •2.5 Число звеньев цепи z3

- •2.6 Силы, действующие в ветвях цепи

- •2.7 Нагрузка на валы

- •3 Расчет цепных передач

- •3.1Основной критерий работоспособности приводных цепей

- •3.2. Расчет цепной передачи

- •Лекция 18 фрикционные передачи и вариаторы

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •3 Расчет фрикционных передач

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •2.2 Конусная фрикционная передача

- •2.3Лобовой вариатор

- •2.4 Вариатор с раздвижными конусами

- •2.5 Торовый вариатор

- •2.6 Дисковые выриаторы

- •3 Основы расчета прочности фрикционных пар

- •Ременная передача и ее расчет

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •2 Порядок расчета ременной передачи

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •1.2 Материал и конструкция ремней

- •2 Расчет ременной передачи

- •2.1 Окружная скорость ведущего и ведомого шкивов:

- •2.2 Передаточное число

- •2.3 Окружная сила

- •2.4 Начальная сила натяжения ремня

- •2.5 Силы натяжения

- •2.6 Сила давления на вал

- •2.7 Диаметр меньшего шкива плоскоременной передачи:

- •2.8 Угол обхвата ремнем меньшего шкива

- •2.9 Межосевое расстояние ременной передачи

- •2.10 Расчетная длина ремней

- •2.11 Расчет ремней.

- •2.12 Расчет клинового ремня

- •2.13 Расчет ремней долговечность

- •2.14 Порядок расчета ременной передачи:

- •2.15 Расчет ременной передачи

- •Решение

- •2.16.Расчет клиноременной передачи

- •Лекция 20

- •Назначение, конструкция и материалы

- •Расчет валов и осей

- •1 Назначение конструкция и материалы

- •1.2 Валы

- •1.3 Некоторые требования к конструкции валов

- •1.4 Материал осей и валов

- •2 Расчёт осей и валов

- •2.1 Расчет осей и валов на прочность

- •2.2 Расчет валов и осей на сопротивление усталости

- •2.3 Расчет валов на жесткость

- •Лекция 21 подшипники скольжения

- •Назначение, конструкция, материалы

- •Расчет подшипников скольжения

- •1 Назначение, конструкция, материалы

- •1.1 Назначение подшипников скольжения

- •1.2 Смазка подшипников скольжения

- •2 Расчет подшипников скольжения.

- •2.1 Расчет подшипников скольжения с полусухим или полужидкостным трением.

- •2.2 Расчет подшипников скольжения с жидкостным трением.

- •Лекция 22

- •2 Типы подшипников

- •3 Расчет подшипников и выбор их по госту

- •4 Установка, монтаж, смазка и уплотнение подшипника качения

- •4.1 Поля допусков валов и отверстий корпусов для установки подшипников качения

- •4.2 Монтаж и демонтаж подшипников качения:

- •4.3 Смазка подшипников

- •4.4 Уплотнение подшипников

- •Лекция 23

- •Назначение, область применения, классификация, типы муфт

- •Расчет муфт

- •1 Назначение, область применения, классификация, типы муфт

- •1.1 Назначение и область применения муфт

- •1.2 Классификация и типы муфт

- •1.3 Типы муфт

- •2 Расчет муфт

- •2.1 Расчетный момент

- •Расчет неуправляемых муфт

- •2.4 Расчет зубчатых муфт

- •2.5 Расчет муфт типа мувп

- •2.6 Расчет муфт со срезаемым штифтом

- •Назначение, конструкция и материалы

- •Расчет винтовых цилиндрических пружин

- •1 Назначение, конструкция и материалы

- •2 Расчет винтовых цилиндрических пружин растяжения и сжатия.

- •2 Основные правила проектирования

- •2.1 Связь проектирования с технологией изготовления

- •2.2 Связь проектирования с обработкой на станках

- •2.3 Выбор допусков и посадок

- •2.4 Выбор шероховатостей деталей машин и обозначение ее на чертежах

- •2.5 Выбор материала деталей

- •2.6 Нанесение на чертежах показателей свойств материалов.

- •2.7 Техника расчета.

- •2.8 Оформление чертежей

- •3 Методика расчета приводов машин

- •Лекция 26

- •1 Этапы разработки новой техники

- •2 Анализ понятий проектирование и конструирование

- •3 Техническое задание и его анализ

- •3.1 Информационный поиск.

- •3.2 Проектные стадии разработки.

- •4 Ошибки в разработках новых изделий и борьба с ними

- •5 Конструирование и проектирование деталей машин с применением компьютера,

- •Приложение Краткое методическое указание к изучению материала

1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям

2 Расчетные нагрузки

При расчетах деталей машин необходимо знать нагрузку, действующую на детали машин. Нагрузка может быть задана силой F(Н) или моментом Т

(H • м ) аналитическая связь между ними:

T

=

![]() ,

T

= 9,550

,

T

= 9,550![]() ,

(5)

,

(5)

T

=

![]() ,

(6)

,

(6)

N

=

,

(7)

,

(7)

Нагрузка может быть постоянной, переменной и ударной.

Р

3

3

1

4

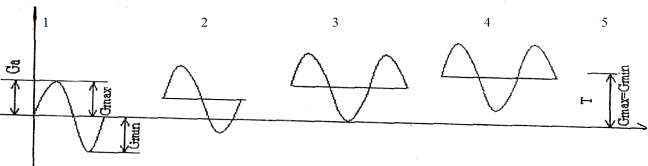

2- ассиметричная, знакопеременная нагрузка; 3- пульсирующая

нагрузка; 4-ассиметричная, знакопостоянная нагрузка; 5-постоянная

нагрузка

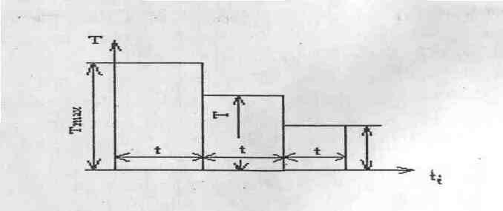

Для деталей, подвергаемым переменным нагрузкам, даются гистограммы нагрузок, полученных на основании экспериментальных замеров и расчетов типичных машин ( Рис 2).

Рис.2 Гистограмма нагрузки

При расчетах деталей машин различают расчетную и номинальную нагрузку.

Под номинальной нагрузкой понимается длительно действующая нагрузка, при которой деталь работает как угодно долго.

Расчетную нагрузку определяют как произведение номинальной нагрузки на динамический коэффициент режима нагрузки.

Например, для крутящегося момента:

Т![]() =К

=К![]() × Т

× Т![]() ,

(8)

,

(8)

где Т - расчетный момент, Н • м;

Т - номинальный момент, Н • м.

К - динамический коэффициент нагрузки.

Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент К учитывает дополнительные динамические нагрузки, связанные в основном с неравномерностью движения, пуском, торможением. Этот коэффициент зависит от типа двигателя, привода, и работы машины, например:

К = 1,1...1,2 (токарные, сверлильные)

К =1,25...1,35 (фрезерные).

При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов, например, для зубчатых передач.

3 Пути повышения надежности деталей машин на стадии проектирования

1 Разумный подход к получению высокой надежности состоит в проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей.

2 Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности детали (повышение запаса прочности). Однако это требование надежности вступает в. противоречие с требованиями уменьшения габаритов, массы и стоимости изделий. Для примирения этих противоречивых требований надо рационально использовать высокопрочные материалы и упрочняющую технологию: легирование стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей и др.

Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых колес в 2...4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3...5 раз.

3 Эффективной мерой повышения надежности является хорошая система смазки правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установка эффективных уплотнений и т.п.

4 Если условия эксплуатации таковы, что возможны случайные перегрузки, то в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока).

5 Конструируемая машина должна отвечать требованиям унификации и стандартизации.

а) Унификация - рациональное сокращение многообразия видов,

типов и типоразмеров изделий одинакового функционального назначения. Унификация представляет собой эффективный и экономичный способ создания на базе исходной модели ряда производных машин одинакового назначения, но с различными показателями мощности, производительности и т.д., или машин различного назначения, выполняющих качественно другие операции, а также рассчитанных на выпуск иной продукции.

б) Стандартизация - установление и применение единообразия и

обязательных требований к изделиям и продукции массового производства.

Унификация и стандартизация позволяют организовать серийное и массовое производство деталей и сборочных единиц на специализированных предприятиях, приводят к уменьшению трудоемкости и стоимости изготовления, повышению качества и увеличению долговечности деталей, сокращают время конструирования и освоения новых машин, обеспечивают взаимозаменяемость деталей.

Величина коэффициента унификации служит одним из показателей качества конструкторской разработки проекта машин. Этот коэффициент показывает насколько велико использование в проекте стандартных деталей, заимствованных из других аналогичных машин.

Коэффициент унификации машины (узла) может быть определен по количеству наименований (типоразмеров) КT и по количеству деталей К

КТ

=

●100%

=

●100%

=

●100%

≈33%, (9)

●100%

≈33%, (9)

где n - общее количество наименований деталей по спецификации

n![]() -

количество оригинальных наименований

деталей, т.е. не стандартных и не зависимых

из других конструкций

-

количество оригинальных наименований

деталей, т.е. не стандартных и не зависимых

из других конструкций

К

=

![]() ●100%

=

●100%

= ●100%

≈ 69% (10)

●100%

≈ 69% (10)

где N - общее количество деталей в узле машины;

N - количество оригинальных деталей.

Пример: гидравлический насос НШ-32 состоит из следующих деталей:

n =9, n =6, N= 226, N = 40,

К

=![]() ●100=82%,

●100=82%,

КТ

=

![]() ●100=50%.

●100=50%.

Таблица 1. Детали гидравлического насоса НШ-32

-

Наименования

Количество

Стандарт

1. Корпус

1

2. Крышка

1

3.Шестерня ведущая

1

4.Шестерня ведомая

1

5. Втулка опорная

4

6. Кольцо уплотн.

1

7. Манжета

8

ГОСТ

8. Болт

8

ГОСТ

9. Шайба

8

ГОСТ

91

Взаимозаменяемость - свойство деталей и узлов, позволяющее заменять их без дополнительной обработки с сохранением всех требований к работе данной машины. Взаимозаменяемостью могут обладать не только отдельные детали, но и сборочные единицы. Так, в различных редукторах могут быть взаимозаменяемыми зубчатые колеса, валы, подшипники, крышки подшипниковых узлов и др. В различных машинах сами редукторы могут быть взаимозаменяемыми.

Качественным

показателем этого принципа конструирования

изделия служат коэффициент стандартизации

К![]() и

коэффициент преемственности К

и

коэффициент преемственности К![]() :

:

К

= ,

(11)

,

(11)

где Z![]() - число стандартных изделий в конструкции;

- число стандартных изделий в конструкции;

Z![]() - число стандартных крепежных изделий;

- число стандартных крепежных изделий;

Z![]() -

общее число изделий в новой разработке.

-

общее число изделий в новой разработке.

Коэффициент К определяет степень применения стандартных деталей (узлов) по сравнению с общим числом изделий в разрабатываемой конструкции:

КПР= ,

(12)

,

(12)

где Z![]() - число изделий, заимствованных из

других разработок;

- число изделий, заимствованных из

других разработок;

Z -число стандартных крепежных изделий;

Z - общее число изделий в новой разработке.

При определении коэффициентов К и К значения Z , Z , Z определяют по спецификации.

6 Для многих машин большое значение имеет ремонтопригодность. Отношение времени простоя в ремонте к рабочему времени является одним из показателей надежности. Конструкция должна обеспечивать легкую доступность к узлам и деталям для осмотра и замены. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделить так называемые ремонтные узлы. Замена поврежденного узла заранее подготовленным значительно сокращает ремонтный простой машины.

Перечисленные факторы позволяют сделать вывод, что надежность является одним из основных показателей качества изделия. По надежности изделия можно судить о качестве проектно-конструкторских работ, производства и эксплуатации.