- •Оглавление

- •Лекция 5 Шлицевые и профильные соединения 48

- •Введение

- •Лекция 1 основные критерии работоспособности при расчетедеталей машин.

- •1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям

- •2 Расчетные нагрузки

- •3 Пути повышения надежности деталей машин на стадии проектирования

- •Лекция 2

- •2 Заклепочные соединения и их расчет

- •2.1 Общие сведения.

- •2.2 Основные типы заклепок и конструкций швов (Рис.5)

- •2.3 Расчет заклепочных швов

- •Расчет заклепочных соединений на срез;

- •3 Соединения деталей с натягом и их расчет

- •3.1 Общий сведения

- •3.2 Определение прочности соединения

- •3.3 Определение усилия запрессовки

- •3.4 Определение температуры нагрева

- •1 Сварные соединения и их расчет

- •2 Клеевые соединения и их расчет

- •1.2 Основные типы сварных соединений

- •1.3 Расчет сварных соединений

- •3 Клеевые соединения и их расчет

- •Рие.26 Типы клеевых швов: 1 - нахлесточный; 2 -стыковые

- •Расчет на срез:

- •Расчет на смятие

- •Лекция 4 шпоночные соединения и их расчет

- •2 Расчет шпоночных соединений

- •2.1 Расчет призматических шпонок

- •Расчет сегментных шпонок

- •2.3 Конструкция соединения с цилиндрической шпонкой (штифтом)

- •2.4 Клиновые шпонки

- •2.5 Тангенциальные шпонки

- •2.6 Фрикционные шпонки

- •3 Материал шпонок и допускаемые напряжения

- •Лекция 5 шлицевые и профильные соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •3 Профильные (бесшлицевые) соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •2 Профильные (бесшлицевые) соединения

- •Лекция 6 резьбовые соединения

- •1 Назначение и область применения резьбовых соединений

- •2 Образование резьбы и ее параметры

- •3.5 По назначению:

- •4 Расчетные формулы для резьбовых соединений

- •Основные причины выхода деталей резьбовых соединений.

- •Различные случаи расчета резьбовых соединений,

- •1 Основные причины выхода деталей резьбовых соединений,

- •2 Различные случаи расчета резьбовых соединений

- •2.1 Расчет резьбы винта и гайки на смятие и срез ( Рис.41):

- •2.2 Расчет винтов, нагруженных только осевой силой без начальной затяжки.

- •2.3 Расчет винтов, нагруженных осевой нагрузкой и предварительным моментом затяжки

- •2.4 Расчет резьбовых соединений нагруженных силами в плоскости стыка

- •2) Расчет болтов, установленных без зазора ведут на срез.

- •2.5 Расчет резьбовых соединений, включающих группу болтов

- •2.6 Расчет винтов клеммовых соединений

- •2 Особенности работы механических приводов сельхозмашин

- •3 Характеристики механических передач

- •4 Кинематический расчет механического привода

- •Подшипниках

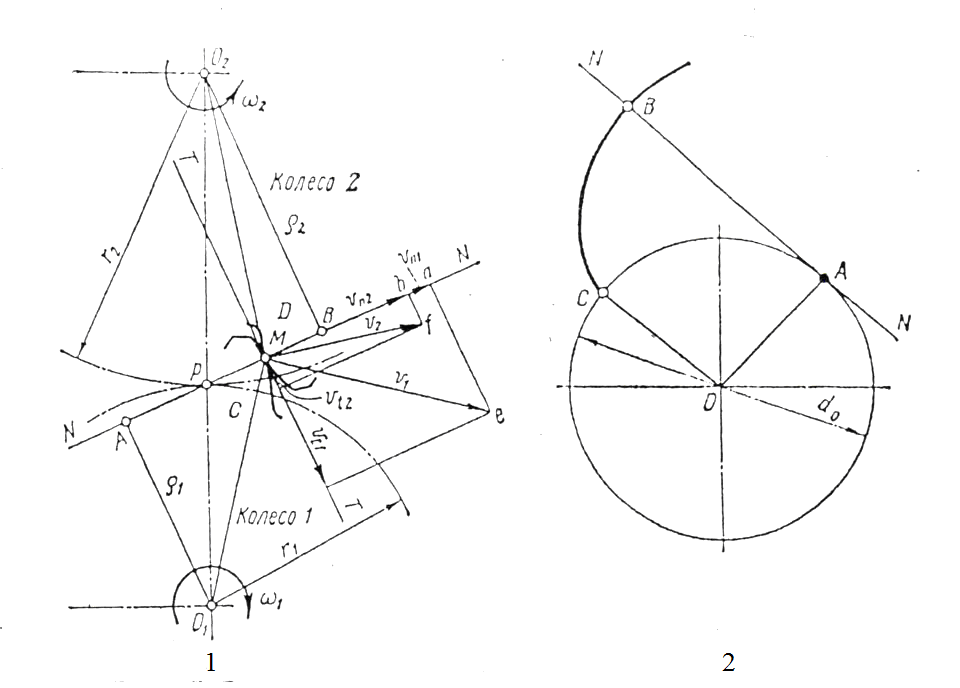

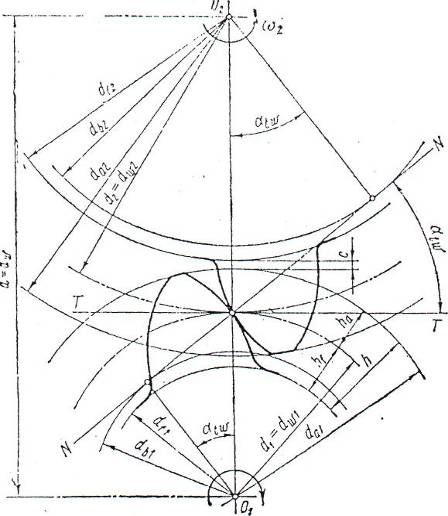

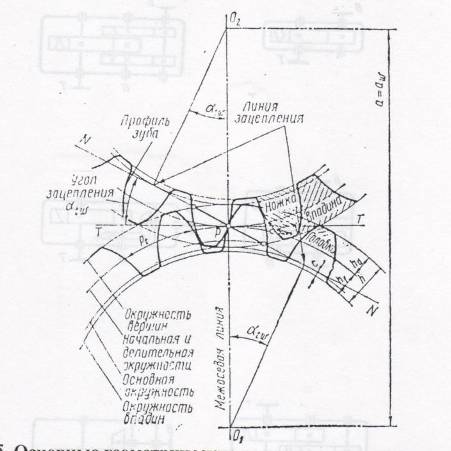

- •2 Эвольвента и эвольвентное зацепление. Геометрические соотношения в эвольвентном зубчатом зацеплении

- •3 Основные параметры зубчатых передач

- •4 Причины неисправности зубчатых колес

- •Расчёт цилиндрической прямозубой передачи

- •Расчет прямозубых колес по напряжениям изгиба

- •Допускаемые напряжения изгиба

- •3 Силы, действующие в прямозубой передаче, и давление на опоры

- •Лекция 11 Цилиндрические зубчатые колеса с косыми и шевронными зубьями

- •2 Расчет косозубых колес по контактным напряжениям и напряжениям изгиба

- •2.1 Общие сведения

- •Так как делительные диаметры

- •Расчет зубьев косозубых колес по контактным напряжениям Для эквивалентного прямозубого колеса.

- •Расчет косозубых колес по напряжениям изгиба

- •Шевронные зубчатые колеса и их расчет

- •Напряжений

- •Порядок расчета зубчатой передачи с цилиндрическими колесами

- •1 Проектный расчет закрытой передачи

- •Расчет первой ступени рекомендуется вести в такой последовательности:

- •Контактные напряжения зубьев шестерни

- •Напряжение изгиба зубьев шестерни

- •2. Проектный расчет открытой передачи

- •Напряжения изгиба в зубьях шестерни

- •3 Силы, действующие в косозубой передаче и давления на опоры.

- •Лекция 12 онические зубчатые передачи.

- •Назначение, область применения.

- •2 Условные и геометрические соотношения (обозначения) в конических колесах.

- •Основные параметры конических зубчатых передач.

- •2 Ширина венца зубчатых колес “b” в закрытых передачах

- •Лекция 13 Расчет конической зубчатой передачи

- •Расчет зубьев конической передачи на выносливость по контактным напряжениям

- •1.3 Расчет зубьев на выносливость по напряжениям изгиба

- •2 Силы, действующие в зубчатых конических передачах

- •2.Условные обозначения

- •2.1 Условные обозначения (рис. 76, 77).

- •Основные параметры червячных передач

- •Коэффициент диаметра червяка.

- •Межосевое расстояние червячной передачи без смещения

- •6 Кпд червячной передачи

- •4 Силы, действующие в червячном зацеплении

- •Лекция 15 Расчет червячной передачи

- •1 Основные причины выхода из строя червячных передач

- •2.2. Расчет червячного колеса по контактным напряжениям

- •2.3 Расчет червячного колеса по напряжениям изгиба

- •3. Расчет червяка на прочность и жесткость.

- •4 Червячные редукторы, применяемые в сельском хозяйстве

- •5 Тепловой расчет червячного редуктора

- •Брызговик; 2- крыльчатка; 3- ребра.

- •Лекция 16 зубчатое зацепление м. Л. Новикова, планетарные и волновые передачи

- •Расчет на прочность

- •Планетарные передачи

- •Назначение, область применения, достоинства и недостатки.

- •2.2 Передаточное число

- •2.3 Разновидность планетарных передач

- •2.5 Выбор числа зубьев

- •3 Волновые передачи

- •3.1 Общие сведения

- •3.2 Передаточное число

- •3.3 Расчет волновых передач

- •Лекция 17 цепные передачи

- •Назначение и область применения.

- •Основные характеристики цепных передач.

- •Расчет цепных передач.

- •1 Назначение и область применения

- •2 Основные характеристики цепных передач

- •2.1 Основные геометрические характеристики цепи

- •2.2 Передаточное число передачи

- •2.3 Средняя скорость цепи

- •2.4 Межосевое расстояние для втулочной цепи

- •2.5 Число звеньев цепи z3

- •2.6 Силы, действующие в ветвях цепи

- •2.7 Нагрузка на валы

- •3 Расчет цепных передач

- •3.1Основной критерий работоспособности приводных цепей

- •3.2. Расчет цепной передачи

- •Лекция 18 фрикционные передачи и вариаторы

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •3 Расчет фрикционных передач

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •2.2 Конусная фрикционная передача

- •2.3Лобовой вариатор

- •2.4 Вариатор с раздвижными конусами

- •2.5 Торовый вариатор

- •2.6 Дисковые выриаторы

- •3 Основы расчета прочности фрикционных пар

- •Ременная передача и ее расчет

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •2 Порядок расчета ременной передачи

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •1.2 Материал и конструкция ремней

- •2 Расчет ременной передачи

- •2.1 Окружная скорость ведущего и ведомого шкивов:

- •2.2 Передаточное число

- •2.3 Окружная сила

- •2.4 Начальная сила натяжения ремня

- •2.5 Силы натяжения

- •2.6 Сила давления на вал

- •2.7 Диаметр меньшего шкива плоскоременной передачи:

- •2.8 Угол обхвата ремнем меньшего шкива

- •2.9 Межосевое расстояние ременной передачи

- •2.10 Расчетная длина ремней

- •2.11 Расчет ремней.

- •2.12 Расчет клинового ремня

- •2.13 Расчет ремней долговечность

- •2.14 Порядок расчета ременной передачи:

- •2.15 Расчет ременной передачи

- •Решение

- •2.16.Расчет клиноременной передачи

- •Лекция 20

- •Назначение, конструкция и материалы

- •Расчет валов и осей

- •1 Назначение конструкция и материалы

- •1.2 Валы

- •1.3 Некоторые требования к конструкции валов

- •1.4 Материал осей и валов

- •2 Расчёт осей и валов

- •2.1 Расчет осей и валов на прочность

- •2.2 Расчет валов и осей на сопротивление усталости

- •2.3 Расчет валов на жесткость

- •Лекция 21 подшипники скольжения

- •Назначение, конструкция, материалы

- •Расчет подшипников скольжения

- •1 Назначение, конструкция, материалы

- •1.1 Назначение подшипников скольжения

- •1.2 Смазка подшипников скольжения

- •2 Расчет подшипников скольжения.

- •2.1 Расчет подшипников скольжения с полусухим или полужидкостным трением.

- •2.2 Расчет подшипников скольжения с жидкостным трением.

- •Лекция 22

- •2 Типы подшипников

- •3 Расчет подшипников и выбор их по госту

- •4 Установка, монтаж, смазка и уплотнение подшипника качения

- •4.1 Поля допусков валов и отверстий корпусов для установки подшипников качения

- •4.2 Монтаж и демонтаж подшипников качения:

- •4.3 Смазка подшипников

- •4.4 Уплотнение подшипников

- •Лекция 23

- •Назначение, область применения, классификация, типы муфт

- •Расчет муфт

- •1 Назначение, область применения, классификация, типы муфт

- •1.1 Назначение и область применения муфт

- •1.2 Классификация и типы муфт

- •1.3 Типы муфт

- •2 Расчет муфт

- •2.1 Расчетный момент

- •Расчет неуправляемых муфт

- •2.4 Расчет зубчатых муфт

- •2.5 Расчет муфт типа мувп

- •2.6 Расчет муфт со срезаемым штифтом

- •Назначение, конструкция и материалы

- •Расчет винтовых цилиндрических пружин

- •1 Назначение, конструкция и материалы

- •2 Расчет винтовых цилиндрических пружин растяжения и сжатия.

- •2 Основные правила проектирования

- •2.1 Связь проектирования с технологией изготовления

- •2.2 Связь проектирования с обработкой на станках

- •2.3 Выбор допусков и посадок

- •2.4 Выбор шероховатостей деталей машин и обозначение ее на чертежах

- •2.5 Выбор материала деталей

- •2.6 Нанесение на чертежах показателей свойств материалов.

- •2.7 Техника расчета.

- •2.8 Оформление чертежей

- •3 Методика расчета приводов машин

- •Лекция 26

- •1 Этапы разработки новой техники

- •2 Анализ понятий проектирование и конструирование

- •3 Техническое задание и его анализ

- •3.1 Информационный поиск.

- •3.2 Проектные стадии разработки.

- •4 Ошибки в разработках новых изделий и борьба с ними

- •5 Конструирование и проектирование деталей машин с применением компьютера,

- •Приложение Краткое методическое указание к изучению материала

3 Основные параметры зубчатых передач

Основными параметрами цилиндрических зубчатых передач являются: межосевое расстояние, модуль (расчетный), коэффициент, ширина венца зубчатого колеса, передаточное число числа зубьев шестерни и колеса, а у косозубых и шевронных передач также и угол наклона линии зуба на делительном цилиндре.

Унификация и рациональный выбор этих основных параметров имеет большое значение в экономике машиностроения для снижения веса и размеров машин и сокращения стоимости их производства. В связи с этим большинство параметров зубчатых редукторов стандартизированы.

3.1 Межосевое расстояние α w является одним из важнейших параметров, определяющих нагрузочную способность зубчатой передачи. Оно почти однозначно определяет габаритные размеры и массу редуктора, а также его

стоимость.

В проектных расчетах, межосевое расстояние редуктора вычисляется из условий контактной выносливости зубьев по заданным крутящему моменту и передаточному числу.

Величина расчетного межосевого расстояния редуктора округляется до ближайшего стандартного значения, указанного в ГОСТ 13755-85

3.2 Передаточное число, являющееся частным случаем передаточного отношения может быть выражено следующим образом:

![]() ,

(118)

,

(118)

где n1,n2- частота вращения, об/мин

Т1, Тг - крутящие моменты, передаваемые соответственно шестерней и колесом, Нм

η- КПД одной ступени зубчатой передачи

для закрытых цилиндрических передач η =0,97-0,98

для открытых цилиндрических передач η —0,95-0,96

В закрытых передачах (редукторах) величину передаточного числа одной ступени нерационально принимать более 8-10. Номинальные передаточные числа зубчатых передач редукторов должны соответствовать ГОСТ 13733-77

3.3 Модуль (расчетный) m по величине для редукторных и открытого типа передач должен соответствовать ГОСТ 9563-80 При ориентировочной оценке величины модуля m можно использовать зависимость:

m=(0,01...0,,02)aω. (119)

3.4 Величина m согласуется со стандартом, Для силовых передач

рекомендуется m>2. Для окончательного выбора величины модуля необходимо проверить его по условию выносливости зубьев при изгибе

σp≤│σFp│. Если расчетное значение напряжения изгиба превышает

допускаемое σf > σFp, то необходимо модуль увеличить или принимают зубчатые колеса со смещением.

3.5 Ширина венца зубчатого колеса b численно выражается через

межосевое расстояние передачи aω эмпирической зависимости.

b=ψbaaω (120)

где ψba - коэффициент ширины венца зубчатого колеса по межосевому

расстоянию регламентирован поГОСТ- 16532-85 и должен соответствовать: 0,1; 0,125; 0,16; 0,2; 0,25; 0,28; 0,315; 0,4; 0,65; 0,5; 0,8; 1,25.

При выборе учитывается тип и степень точности передачи, характер нагрузки, жесткость опор, расположение колес относительно опор и схема редуктора.

Рекомендуется применять для редуктора с прямозубыми и косозубыми

колесами ψba = 0,3-0,5, с шевронными ψba >0,5, для редукторов с раздвоенными ступенями ψba <0,3.

Значение ширины венца зубчатых колес округляется до ближайшего числа из ряда Ra20 по ГОСТ. При расчете передач открытого типа ширина венца зубчатого колеса выражается через модуль т:

b=ψbmm, (121)

где ψbm - коэффициент ширины венца зубчатого колеса по модулю т,

принимают ψbm =10...12

3.6 Число зубьев шестерни Z1 и колеса Z2 удобно выбирать через их

суммарное значение ΣZ = Z1 + Z2.

При выборе Z надо иметь ввиду, что с увеличением Z при заданном значении межосевого расстояния:

а) уменьшается вес зубчатой передачи,

б) динамические нагрузки при неустанном режиме,

в) потери от трения зацепления. Вместе с тем снижается изгибная прочность зубьев.

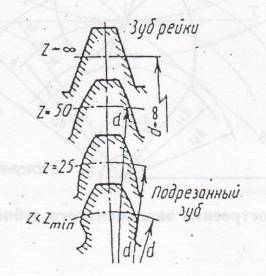

С увеличением потерь от трения в зацеплении не только снижается КПД зубчатой передачи но, вследствие выделения большого количества тепла происходит разжижение смазки и выжимание ее из зацепления. В результате снижается износостойкость передачи и появляется склонность к заеданию. Поэтому в современных скоростных передачах принимают колеса с большими значениями Z. При расчете зубчатой передачи Z выбирается методом последовательных приближений. Начинают этот выбор с наименьшей величины Z условия минимального числа зубьев шестерни, свободного от подрезания: Z1 ≥ Zmin =14... 17

Затем после проверочного расчета зубьев на выносливость при изгибе,

если σΣ<<σFp значение Z можно увеличить с целью повышения качества зацепления и передачи в целом.

Наименьшее значение Z обычно принимают порядка 100... 150.

Тогда при допустимом числе зубьев колеса Z1 получается достаточно U большое и из числа рекомендуемых, передаточное число одной ступени редуктора

![]() (122)

(122)

по известной сумме числа зубьев Z и передаточному числу ступени U,

числа зубьев шестерни Z1 и колеса Z2 определяют следующим образом:

Zl+Z2=ZΣ; (123)

![]()

Z2=UZ1;

Рис. 53 Эвольвентное зубчатое зацепление (1), построение эвольвенты (2)

Рис. 54 Влияние значения Z на форму зубьев колеса, нарезанного без смещения инструмента

Рис. 55 Построение эвольвентного зубчатого зацепления

Рис. 56 Основные геометрические размеры эвольвентного зубчатого зацепления

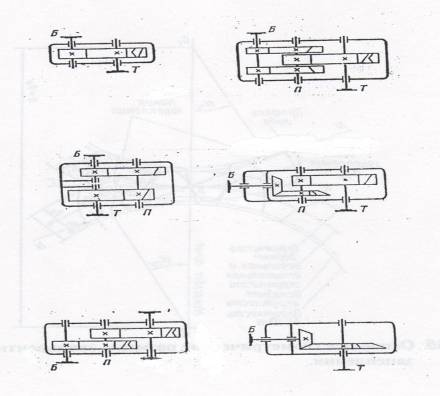

Рис. 57 Кинематические схемы цилиндрических редукторов

Z1+UZ1=ZΣ;

![]()

Решая два уравнения, находим

![]() ,

(124)

,

(124)

Рассмотренные параметры связаны между собой зависимостью

![]() .

(125)

.

(125)

3.7 Угол наклона зуба β не регламентируется. В большинстве конструкций косозубых передач принимается β =8 -15º . При значениях углов β у косозубых колес обеспечивается достаточная плавность работы передачи при сравнительно небольшом осевом усилии, при котором оказывается возможным применять радиальные подшипники. В шевронных зубчатых колесах ограничение по осевому усилию отпадает,

поэтому угол наклона линии зуба принимается β = 25 ÷ 40 , т.е. значительное больше, чем в косозубых. Для обеспечения стандартных значений aw, mHточные значения угла β следует определять по формуле:

β=arccos![]() ,

(126)

,

(126)