- •Оглавление

- •Лекция 5 Шлицевые и профильные соединения 48

- •Введение

- •Лекция 1 основные критерии работоспособности при расчетедеталей машин.

- •1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям

- •2 Расчетные нагрузки

- •3 Пути повышения надежности деталей машин на стадии проектирования

- •Лекция 2

- •2 Заклепочные соединения и их расчет

- •2.1 Общие сведения.

- •2.2 Основные типы заклепок и конструкций швов (Рис.5)

- •2.3 Расчет заклепочных швов

- •Расчет заклепочных соединений на срез;

- •3 Соединения деталей с натягом и их расчет

- •3.1 Общий сведения

- •3.2 Определение прочности соединения

- •3.3 Определение усилия запрессовки

- •3.4 Определение температуры нагрева

- •1 Сварные соединения и их расчет

- •2 Клеевые соединения и их расчет

- •1.2 Основные типы сварных соединений

- •1.3 Расчет сварных соединений

- •3 Клеевые соединения и их расчет

- •Рие.26 Типы клеевых швов: 1 - нахлесточный; 2 -стыковые

- •Расчет на срез:

- •Расчет на смятие

- •Лекция 4 шпоночные соединения и их расчет

- •2 Расчет шпоночных соединений

- •2.1 Расчет призматических шпонок

- •Расчет сегментных шпонок

- •2.3 Конструкция соединения с цилиндрической шпонкой (штифтом)

- •2.4 Клиновые шпонки

- •2.5 Тангенциальные шпонки

- •2.6 Фрикционные шпонки

- •3 Материал шпонок и допускаемые напряжения

- •Лекция 5 шлицевые и профильные соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •3 Профильные (бесшлицевые) соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •2 Профильные (бесшлицевые) соединения

- •Лекция 6 резьбовые соединения

- •1 Назначение и область применения резьбовых соединений

- •2 Образование резьбы и ее параметры

- •3.5 По назначению:

- •4 Расчетные формулы для резьбовых соединений

- •Основные причины выхода деталей резьбовых соединений.

- •Различные случаи расчета резьбовых соединений,

- •1 Основные причины выхода деталей резьбовых соединений,

- •2 Различные случаи расчета резьбовых соединений

- •2.1 Расчет резьбы винта и гайки на смятие и срез ( Рис.41):

- •2.2 Расчет винтов, нагруженных только осевой силой без начальной затяжки.

- •2.3 Расчет винтов, нагруженных осевой нагрузкой и предварительным моментом затяжки

- •2.4 Расчет резьбовых соединений нагруженных силами в плоскости стыка

- •2) Расчет болтов, установленных без зазора ведут на срез.

- •2.5 Расчет резьбовых соединений, включающих группу болтов

- •2.6 Расчет винтов клеммовых соединений

- •2 Особенности работы механических приводов сельхозмашин

- •3 Характеристики механических передач

- •4 Кинематический расчет механического привода

- •Подшипниках

- •2 Эвольвента и эвольвентное зацепление. Геометрические соотношения в эвольвентном зубчатом зацеплении

- •3 Основные параметры зубчатых передач

- •4 Причины неисправности зубчатых колес

- •Расчёт цилиндрической прямозубой передачи

- •Расчет прямозубых колес по напряжениям изгиба

- •Допускаемые напряжения изгиба

- •3 Силы, действующие в прямозубой передаче, и давление на опоры

- •Лекция 11 Цилиндрические зубчатые колеса с косыми и шевронными зубьями

- •2 Расчет косозубых колес по контактным напряжениям и напряжениям изгиба

- •2.1 Общие сведения

- •Так как делительные диаметры

- •Расчет зубьев косозубых колес по контактным напряжениям Для эквивалентного прямозубого колеса.

- •Расчет косозубых колес по напряжениям изгиба

- •Шевронные зубчатые колеса и их расчет

- •Напряжений

- •Порядок расчета зубчатой передачи с цилиндрическими колесами

- •1 Проектный расчет закрытой передачи

- •Расчет первой ступени рекомендуется вести в такой последовательности:

- •Контактные напряжения зубьев шестерни

- •Напряжение изгиба зубьев шестерни

- •2. Проектный расчет открытой передачи

- •Напряжения изгиба в зубьях шестерни

- •3 Силы, действующие в косозубой передаче и давления на опоры.

- •Лекция 12 онические зубчатые передачи.

- •Назначение, область применения.

- •2 Условные и геометрические соотношения (обозначения) в конических колесах.

- •Основные параметры конических зубчатых передач.

- •2 Ширина венца зубчатых колес “b” в закрытых передачах

- •Лекция 13 Расчет конической зубчатой передачи

- •Расчет зубьев конической передачи на выносливость по контактным напряжениям

- •1.3 Расчет зубьев на выносливость по напряжениям изгиба

- •2 Силы, действующие в зубчатых конических передачах

- •2.Условные обозначения

- •2.1 Условные обозначения (рис. 76, 77).

- •Основные параметры червячных передач

- •Коэффициент диаметра червяка.

- •Межосевое расстояние червячной передачи без смещения

- •6 Кпд червячной передачи

- •4 Силы, действующие в червячном зацеплении

- •Лекция 15 Расчет червячной передачи

- •1 Основные причины выхода из строя червячных передач

- •2.2. Расчет червячного колеса по контактным напряжениям

- •2.3 Расчет червячного колеса по напряжениям изгиба

- •3. Расчет червяка на прочность и жесткость.

- •4 Червячные редукторы, применяемые в сельском хозяйстве

- •5 Тепловой расчет червячного редуктора

- •Брызговик; 2- крыльчатка; 3- ребра.

- •Лекция 16 зубчатое зацепление м. Л. Новикова, планетарные и волновые передачи

- •Расчет на прочность

- •Планетарные передачи

- •Назначение, область применения, достоинства и недостатки.

- •2.2 Передаточное число

- •2.3 Разновидность планетарных передач

- •2.5 Выбор числа зубьев

- •3 Волновые передачи

- •3.1 Общие сведения

- •3.2 Передаточное число

- •3.3 Расчет волновых передач

- •Лекция 17 цепные передачи

- •Назначение и область применения.

- •Основные характеристики цепных передач.

- •Расчет цепных передач.

- •1 Назначение и область применения

- •2 Основные характеристики цепных передач

- •2.1 Основные геометрические характеристики цепи

- •2.2 Передаточное число передачи

- •2.3 Средняя скорость цепи

- •2.4 Межосевое расстояние для втулочной цепи

- •2.5 Число звеньев цепи z3

- •2.6 Силы, действующие в ветвях цепи

- •2.7 Нагрузка на валы

- •3 Расчет цепных передач

- •3.1Основной критерий работоспособности приводных цепей

- •3.2. Расчет цепной передачи

- •Лекция 18 фрикционные передачи и вариаторы

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •3 Расчет фрикционных передач

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •2.2 Конусная фрикционная передача

- •2.3Лобовой вариатор

- •2.4 Вариатор с раздвижными конусами

- •2.5 Торовый вариатор

- •2.6 Дисковые выриаторы

- •3 Основы расчета прочности фрикционных пар

- •Ременная передача и ее расчет

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •2 Порядок расчета ременной передачи

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •1.2 Материал и конструкция ремней

- •2 Расчет ременной передачи

- •2.1 Окружная скорость ведущего и ведомого шкивов:

- •2.2 Передаточное число

- •2.3 Окружная сила

- •2.4 Начальная сила натяжения ремня

- •2.5 Силы натяжения

- •2.6 Сила давления на вал

- •2.7 Диаметр меньшего шкива плоскоременной передачи:

- •2.8 Угол обхвата ремнем меньшего шкива

- •2.9 Межосевое расстояние ременной передачи

- •2.10 Расчетная длина ремней

- •2.11 Расчет ремней.

- •2.12 Расчет клинового ремня

- •2.13 Расчет ремней долговечность

- •2.14 Порядок расчета ременной передачи:

- •2.15 Расчет ременной передачи

- •Решение

- •2.16.Расчет клиноременной передачи

- •Лекция 20

- •Назначение, конструкция и материалы

- •Расчет валов и осей

- •1 Назначение конструкция и материалы

- •1.2 Валы

- •1.3 Некоторые требования к конструкции валов

- •1.4 Материал осей и валов

- •2 Расчёт осей и валов

- •2.1 Расчет осей и валов на прочность

- •2.2 Расчет валов и осей на сопротивление усталости

- •2.3 Расчет валов на жесткость

- •Лекция 21 подшипники скольжения

- •Назначение, конструкция, материалы

- •Расчет подшипников скольжения

- •1 Назначение, конструкция, материалы

- •1.1 Назначение подшипников скольжения

- •1.2 Смазка подшипников скольжения

- •2 Расчет подшипников скольжения.

- •2.1 Расчет подшипников скольжения с полусухим или полужидкостным трением.

- •2.2 Расчет подшипников скольжения с жидкостным трением.

- •Лекция 22

- •2 Типы подшипников

- •3 Расчет подшипников и выбор их по госту

- •4 Установка, монтаж, смазка и уплотнение подшипника качения

- •4.1 Поля допусков валов и отверстий корпусов для установки подшипников качения

- •4.2 Монтаж и демонтаж подшипников качения:

- •4.3 Смазка подшипников

- •4.4 Уплотнение подшипников

- •Лекция 23

- •Назначение, область применения, классификация, типы муфт

- •Расчет муфт

- •1 Назначение, область применения, классификация, типы муфт

- •1.1 Назначение и область применения муфт

- •1.2 Классификация и типы муфт

- •1.3 Типы муфт

- •2 Расчет муфт

- •2.1 Расчетный момент

- •Расчет неуправляемых муфт

- •2.4 Расчет зубчатых муфт

- •2.5 Расчет муфт типа мувп

- •2.6 Расчет муфт со срезаемым штифтом

- •Назначение, конструкция и материалы

- •Расчет винтовых цилиндрических пружин

- •1 Назначение, конструкция и материалы

- •2 Расчет винтовых цилиндрических пружин растяжения и сжатия.

- •2 Основные правила проектирования

- •2.1 Связь проектирования с технологией изготовления

- •2.2 Связь проектирования с обработкой на станках

- •2.3 Выбор допусков и посадок

- •2.4 Выбор шероховатостей деталей машин и обозначение ее на чертежах

- •2.5 Выбор материала деталей

- •2.6 Нанесение на чертежах показателей свойств материалов.

- •2.7 Техника расчета.

- •2.8 Оформление чертежей

- •3 Методика расчета приводов машин

- •Лекция 26

- •1 Этапы разработки новой техники

- •2 Анализ понятий проектирование и конструирование

- •3 Техническое задание и его анализ

- •3.1 Информационный поиск.

- •3.2 Проектные стадии разработки.

- •4 Ошибки в разработках новых изделий и борьба с ними

- •5 Конструирование и проектирование деталей машин с применением компьютера,

- •Приложение Краткое методическое указание к изучению материала

Подшипниках

Тип передачи |

В масляной ванне |

Открытая |

1 Зубчатая передача |

0,95. .0,98 |

0,90... 0,94 |

2 Червячная передача при числе заходов червяка: |

|

Для самотормозящей передачи |

Z1=1 |

0,70... 0,80 |

0,40... 0,45 |

Z1=2 |

0,75. ..0,85 |

|

Z1=4 |

0,82... 0,90 |

|

3 Цепная передача (втулочно-роликовой и зубчатой цепью) |

0,95... 0,97 |

0,90...0,92 |

4 Ременная передача (плоскоременная и клиноременная) |

|

0,94... 0,96 |

Примечание. После установления основных параметров червячной передачи значение ее КПД следует уточнить расчетом по соответствующей формуле.

Числовые значения КПД отдельных видов передач можно принимать по таблице 7.

После определения по формуле мощности ведущего вала Nвщ по каталогу электродвигателей или из литературы, содержащей необходимые данные о них, подбирается соответствующий электродвигатель, откуда принимаются технические данные для него, в том числе его номинальная мощность Nдв , кВт, угловая скорость ωдв или частота вращения пдв, об/мин и основные размеры.

При выборе электродвигателя следует учитывать, что асинхронные двигатели, самые распространенные в промышленности, могут допускать длительную перегрузку не выше 5-10%. Кратковременные перегрузки для них допустимы: на 25% в течение 30 мин., на 50% в течение 3 мин., на 100% в течение 30с.

Номинальная мощность электродвигателя привода должна быть:

Nэл ≥ N1

Ведущий вал привода соединяется с валом электродвигателя посредством

муфты и, следовательно, угловая скорость ведущего вала привода ω вщ равняется угловой скорости вала электродвигателя ω дв.

После подбора электродвигателя, определения мощности на ведущем валу привода Nвщ, и угловой скорости его ω дв, или частоты вращения п вщ вычисляется передаточное число привода по формуле:

![]() ,

(114)

,

(114)

Далее производится разбивка передаточного числа привода на передаточные числа отдельных передач его по формуле:

U=U1*U2...UK (115)

где U1 - передаточное число первой ступени передачи;

Uг - передаточное число второй передачи и т.п.;

К- число передач.

При разбивке передаточного числа привода на передаточные числа отдельных его передач можно руководствоваться таблицей 8.

Таблица 8 Рекомендуемые значения передаточных чисел для различных понижающих передач

Типы передачи |

Среднее значение |

Наибольшее значение |

Тип передачи |

Среднее значение |

Наибольшее значение |

Зубчатая передача редуктора: |

|

|

Червячная передача |

|

|

а) цилиндрическими колесами |

|

|

|

8…40 |

90 |

|

|

|

открытая |

15…60 |

100 |

|

|

|

Цепная передача |

3…4 |

8 |

|

|

|

Ременная передача |

|

|

прямозубыми |

3…4 |

12,5 |

|

|

|

косозубыми |

3…5 |

12,5 |

плоскоременная |

|

|

шевронными |

4…6 |

12,5 |

открытая |

2…4 |

10 |

б)коническими колесами |

2…3 |

6 |

с натяжным роликом |

3…5 |

15 |

|

4…6 |

20 |

клиноременная |

2…4 |

10 |

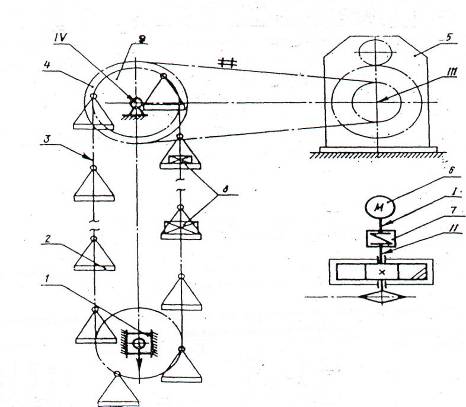

Рис. 51 Привод люлечного элеватора: 1-натяжное устройство; 2-люлька; 3-грузовая цепь; 4-цепная ^передача; 5-цилиндрический редуктор; 6-двигатель; 7-упругая втулочно-пальцевая муфта; 8-груз; 9-звёздочка грузовой цепи. I,II,III,IV-валы, соответственно, -двигателя, быстроходный и тихоходный редуктора, рабочей машины

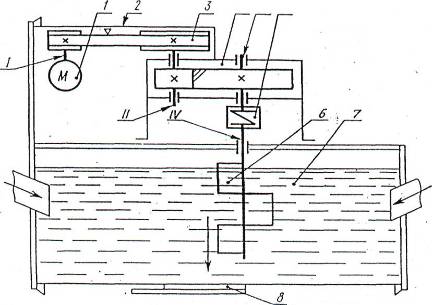

Рис. 52 Привод к мешалке: 1-двигатель; 2-ограждение;

3-клиноременная передача; 4-цилиндрический редуктор; 5-упругая муфта с торообразной оболочкой; 6-мешалка; 7-смесь; 8-задвижка. 1,П,Ш,1У-валы, соответственно, -двигателя,

быстроходный и тихоходный редуктора, рабочей машины.

Таблица 9 Характеристика привода мешалки

Исходные данные |

|

Варианты |

|

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Момент сопротивления вращению Т, кН * м |

0,15 |

0,18 |

0,20 |

0,25 |

0,27 |

0,30 |

0,32 |

0,34 |

0,38 |

0,40 |

Частота вращения мешалки п, об/мин |

60 |

65 |

-70 |

75 |

80 |

70 |

65 |

60 |

70 |

80 |

Допускаемое отклонение скорости мешалки δ, % |

5 |

4 |

6 |

7 |

3 |

4 |

7 |

5 |

6 |

4 |

Срок службы привода Lr , лет |

3 |

5 |

4 |

6 |

4 |

5 |

6 |

7 |

5 |

3

|

Иногда в заданиях по проектированию приводов машин служат :

1) назначение и кинематическая схема привода, 2) окружное усилие F+ , окружная скорость V и диаметр D барабана или звездочки транспортера или другой соответствующей части рабочей машины, приводимой в движение электродвигателем посредством привода. В этом случае расчет привода производится следующим образом (Рис.51,52).

Так как ведомый вал привода соединяется с барабаном или звездочкой транспортера или другой подобной частью рабочей машины посредством муфты, то угловая скорость ведомого вала привода Nbm определяется по формуле:

![]() ,

,

где измеряются: ωBM в рад/с, V в м/с, D в м.

Мощность на ведомом валу привода определяется по формуле:

NBM=FtV,

где измеряются: Nbm в Вт, Ft в Н, V в м/с.

Частота вращения ведомого вала пвм вычисляется по формуле:

![]()

где измеряются: пВМ в об/мин, V в м/с, D b m.

Далее расчет привода производится так, как было указано выше. Если в заданиях к проектам по деталям машин заданы момент ведомого вала привода

Мвм и угловая скорость этого вала пвм или ωвм, то расчет привода машины в этом случае производится так.

Сначала определяется мощность ведомого вала Nbm по формуле:

Nbm

=![]()

где измеряются: Nbm в кВт, ТВм в Н*м и пВм в об/мин или по формуле: NBM = ТВм ωвм,

где измеряются: Nbm в Вт, Мвм в Н*м, ω вм в рад/с.

Затем расчет привода производится так, как было указано раньше. После подбора электродвигателя и определения мощности и угловой скорости ведущего вала привода, а также передаточных чисел отдельных передач привода определяются мощность N, угловая скорость со или частота вращения п и момент Т каждого вала привода.

Если расчет валов ведется от электродвигателя, то N, п, ω, Т, для отдельных валов привода определяют следующим образом.

Для 1-го вала мощность N1 = Nвщ частота вращения п1 — пещ и угловая

Скоростьω1=ωвщ ,а момент T1 равняется:

![]() или

или

![]()

Для второго вала N2=N1η1

![]()

![]()

![]() ,

(116)

,

(116)

Для следующих валов привода N, n,W, T вычисляется так же, как и для 2-го вала.

Для последнего (ведомого) вала привода мощность и угловые скорости соответственно равны Nbm, nвм, ωвм ,а момент -Твм равен:

![]() (117)

(117)

После определения для каждого вала величин N, п или Т и производятся расчеты каждой передачи и всех деталей и узлов привода так, как это излагается в книгах по деталям машин.

ЛЕКЦИЯ 9

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

Зубчатые передачи и их классификация

Эвольвента и эвольвентное зацепление. Геометрические соотношения в эвольвентном зубчатом зацеплении

Основные параметры зубчатых передач

Причины неисправности зубчатых колес

1 Зубчатые передачи и их классификация

В настоящее время почти нет машин и механизмов без передач зацепления, в числе которых наибольшее применение находят зубчатые передачи. Зубчатой передачей называются трехзвенньш механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару.

Зубчатое колесо с меньшим числом зубьев называют шестерней, с большим числом звеньев- колесом. Индекс I относится к шестерне, индекс 2- к колесу. Зубчатые передачи можно классифицировать по следующим признакам:

1 По форме профиля зубьев различают: Эвольвентные и круговые (зацепление Новикова М.Л.).

В машиностроении главным образом применяют колеса с зубьями эвольвентного профиля, которые обладают целям рядом существенных технологических и эксплуатационных преимуществ.

2 По взаимному расположению валов сопряженных колес различают: цилиндрические передачи с параллельными осями, конические с пересекающимися осями, винтовые передачи с перекрещивающимися осями.

Передачи для преобразовательного вращательного движения шестерни в поступательное движение рейки и наоборот.

3 По расположению зубьев и относительному вращению колес- передачи с внешним и внутренним зацеплением.

Угловые скорости этой передачи имеют разные направления, т.е. колеса вращаются в противоположные стороны (внешнее зубчатое зацепление).

Внутреннее зубчатое зацепление. Угловые скорости имеют одинаковые направления, колеса вращаются в одном направлении.

4 По типу зубьев- прямозубые, косозубые, шевронные, спиральные и круговые (конические).

5 По конструктивному оформлению- закрытые, работающие в корпусах, заполненные смазкой и открытые, работающие без смазки или периодически смазываемые консистентной смазкой.

6 По величине окружных скоростей колес-Весьма тихоходные V<0,5 м/с ,

Тихоходные V=0,5...3 м/с,

Среднескоростные V-3... 15 м/с

Быстроходные V >15 м/с .

7 В зависимости от твердости рабочих поверхностей зубьев (или от их термообработки) стальные зубчатые колеса можно разделить на две основные группы: а) с твердости НВ<350- зубчатые колеса нормализованные или улучшенные; б) с твердостью НВ > 350НВ-колеса с зубьями, подвергнутыми поверхностной закалке с помощью ТВЧ, а так же цементированные, цианированные и нитроцементированные зубчатые колеса с последующей закалкой и низким отпуском.

К достоинствам зубчатых передач относятся:

Постоянство передаточного числа и возможность осуществления его в широких пределах.

Высокий К.П.Д., достигающий в цилиндрической передаче 0,99.

Применение зубчатых передач в весьма широком диапазоне нагрузок и скоростей.

Большая долговечность и надежность в работе.

Малые габариты в сравнении с другими видами передач при равных условиях.

Простота операций по нарезке зубьев на зуборезных станках и экономичность изготовления зубчатых колес.

Недостатками зубчатых передач являются:

Необходимость точного изготовления и монтажа.

Незащищенность от перегрузок.

Возможность появления вибрации, источником которой является неточное изготовление и неточная сборка передач (в результате этого могут возникнуть значительные динамические нагрузки).

Шум при работе особенно при значительных скоростях.

Невозможность бесступенчатого изменения передаточного числа.