- •Оглавление

- •Лекция 5 Шлицевые и профильные соединения 48

- •Введение

- •Лекция 1 основные критерии работоспособности при расчетедеталей машин.

- •1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям

- •2 Расчетные нагрузки

- •3 Пути повышения надежности деталей машин на стадии проектирования

- •Лекция 2

- •2 Заклепочные соединения и их расчет

- •2.1 Общие сведения.

- •2.2 Основные типы заклепок и конструкций швов (Рис.5)

- •2.3 Расчет заклепочных швов

- •Расчет заклепочных соединений на срез;

- •3 Соединения деталей с натягом и их расчет

- •3.1 Общий сведения

- •3.2 Определение прочности соединения

- •3.3 Определение усилия запрессовки

- •3.4 Определение температуры нагрева

- •1 Сварные соединения и их расчет

- •2 Клеевые соединения и их расчет

- •1.2 Основные типы сварных соединений

- •1.3 Расчет сварных соединений

- •3 Клеевые соединения и их расчет

- •Рие.26 Типы клеевых швов: 1 - нахлесточный; 2 -стыковые

- •Расчет на срез:

- •Расчет на смятие

- •Лекция 4 шпоночные соединения и их расчет

- •2 Расчет шпоночных соединений

- •2.1 Расчет призматических шпонок

- •Расчет сегментных шпонок

- •2.3 Конструкция соединения с цилиндрической шпонкой (штифтом)

- •2.4 Клиновые шпонки

- •2.5 Тангенциальные шпонки

- •2.6 Фрикционные шпонки

- •3 Материал шпонок и допускаемые напряжения

- •Лекция 5 шлицевые и профильные соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •3 Профильные (бесшлицевые) соединения

- •1 Назначение, область применения и основные типы шлицевых соединений

- •2 Расчет шлицевых соединений

- •2 Профильные (бесшлицевые) соединения

- •Лекция 6 резьбовые соединения

- •1 Назначение и область применения резьбовых соединений

- •2 Образование резьбы и ее параметры

- •3.5 По назначению:

- •4 Расчетные формулы для резьбовых соединений

- •Основные причины выхода деталей резьбовых соединений.

- •Различные случаи расчета резьбовых соединений,

- •1 Основные причины выхода деталей резьбовых соединений,

- •2 Различные случаи расчета резьбовых соединений

- •2.1 Расчет резьбы винта и гайки на смятие и срез ( Рис.41):

- •2.2 Расчет винтов, нагруженных только осевой силой без начальной затяжки.

- •2.3 Расчет винтов, нагруженных осевой нагрузкой и предварительным моментом затяжки

- •2.4 Расчет резьбовых соединений нагруженных силами в плоскости стыка

- •2) Расчет болтов, установленных без зазора ведут на срез.

- •2.5 Расчет резьбовых соединений, включающих группу болтов

- •2.6 Расчет винтов клеммовых соединений

- •2 Особенности работы механических приводов сельхозмашин

- •3 Характеристики механических передач

- •4 Кинематический расчет механического привода

- •Подшипниках

- •2 Эвольвента и эвольвентное зацепление. Геометрические соотношения в эвольвентном зубчатом зацеплении

- •3 Основные параметры зубчатых передач

- •4 Причины неисправности зубчатых колес

- •Расчёт цилиндрической прямозубой передачи

- •Расчет прямозубых колес по напряжениям изгиба

- •Допускаемые напряжения изгиба

- •3 Силы, действующие в прямозубой передаче, и давление на опоры

- •Лекция 11 Цилиндрические зубчатые колеса с косыми и шевронными зубьями

- •2 Расчет косозубых колес по контактным напряжениям и напряжениям изгиба

- •2.1 Общие сведения

- •Так как делительные диаметры

- •Расчет зубьев косозубых колес по контактным напряжениям Для эквивалентного прямозубого колеса.

- •Расчет косозубых колес по напряжениям изгиба

- •Шевронные зубчатые колеса и их расчет

- •Напряжений

- •Порядок расчета зубчатой передачи с цилиндрическими колесами

- •1 Проектный расчет закрытой передачи

- •Расчет первой ступени рекомендуется вести в такой последовательности:

- •Контактные напряжения зубьев шестерни

- •Напряжение изгиба зубьев шестерни

- •2. Проектный расчет открытой передачи

- •Напряжения изгиба в зубьях шестерни

- •3 Силы, действующие в косозубой передаче и давления на опоры.

- •Лекция 12 онические зубчатые передачи.

- •Назначение, область применения.

- •2 Условные и геометрические соотношения (обозначения) в конических колесах.

- •Основные параметры конических зубчатых передач.

- •2 Ширина венца зубчатых колес “b” в закрытых передачах

- •Лекция 13 Расчет конической зубчатой передачи

- •Расчет зубьев конической передачи на выносливость по контактным напряжениям

- •1.3 Расчет зубьев на выносливость по напряжениям изгиба

- •2 Силы, действующие в зубчатых конических передачах

- •2.Условные обозначения

- •2.1 Условные обозначения (рис. 76, 77).

- •Основные параметры червячных передач

- •Коэффициент диаметра червяка.

- •Межосевое расстояние червячной передачи без смещения

- •6 Кпд червячной передачи

- •4 Силы, действующие в червячном зацеплении

- •Лекция 15 Расчет червячной передачи

- •1 Основные причины выхода из строя червячных передач

- •2.2. Расчет червячного колеса по контактным напряжениям

- •2.3 Расчет червячного колеса по напряжениям изгиба

- •3. Расчет червяка на прочность и жесткость.

- •4 Червячные редукторы, применяемые в сельском хозяйстве

- •5 Тепловой расчет червячного редуктора

- •Брызговик; 2- крыльчатка; 3- ребра.

- •Лекция 16 зубчатое зацепление м. Л. Новикова, планетарные и волновые передачи

- •Расчет на прочность

- •Планетарные передачи

- •Назначение, область применения, достоинства и недостатки.

- •2.2 Передаточное число

- •2.3 Разновидность планетарных передач

- •2.5 Выбор числа зубьев

- •3 Волновые передачи

- •3.1 Общие сведения

- •3.2 Передаточное число

- •3.3 Расчет волновых передач

- •Лекция 17 цепные передачи

- •Назначение и область применения.

- •Основные характеристики цепных передач.

- •Расчет цепных передач.

- •1 Назначение и область применения

- •2 Основные характеристики цепных передач

- •2.1 Основные геометрические характеристики цепи

- •2.2 Передаточное число передачи

- •2.3 Средняя скорость цепи

- •2.4 Межосевое расстояние для втулочной цепи

- •2.5 Число звеньев цепи z3

- •2.6 Силы, действующие в ветвях цепи

- •2.7 Нагрузка на валы

- •3 Расчет цепных передач

- •3.1Основной критерий работоспособности приводных цепей

- •3.2. Расчет цепной передачи

- •Лекция 18 фрикционные передачи и вариаторы

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •3 Расчет фрикционных передач

- •1 Назначение, область применения фрикционных передач

- •2 Основные типы фрикционных передач

- •2.2 Конусная фрикционная передача

- •2.3Лобовой вариатор

- •2.4 Вариатор с раздвижными конусами

- •2.5 Торовый вариатор

- •2.6 Дисковые выриаторы

- •3 Основы расчета прочности фрикционных пар

- •Ременная передача и ее расчет

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •2 Порядок расчета ременной передачи

- •1 Назначение, область применения, типы ременных передач, материал и конструкция ремней

- •1.2 Материал и конструкция ремней

- •2 Расчет ременной передачи

- •2.1 Окружная скорость ведущего и ведомого шкивов:

- •2.2 Передаточное число

- •2.3 Окружная сила

- •2.4 Начальная сила натяжения ремня

- •2.5 Силы натяжения

- •2.6 Сила давления на вал

- •2.7 Диаметр меньшего шкива плоскоременной передачи:

- •2.8 Угол обхвата ремнем меньшего шкива

- •2.9 Межосевое расстояние ременной передачи

- •2.10 Расчетная длина ремней

- •2.11 Расчет ремней.

- •2.12 Расчет клинового ремня

- •2.13 Расчет ремней долговечность

- •2.14 Порядок расчета ременной передачи:

- •2.15 Расчет ременной передачи

- •Решение

- •2.16.Расчет клиноременной передачи

- •Лекция 20

- •Назначение, конструкция и материалы

- •Расчет валов и осей

- •1 Назначение конструкция и материалы

- •1.2 Валы

- •1.3 Некоторые требования к конструкции валов

- •1.4 Материал осей и валов

- •2 Расчёт осей и валов

- •2.1 Расчет осей и валов на прочность

- •2.2 Расчет валов и осей на сопротивление усталости

- •2.3 Расчет валов на жесткость

- •Лекция 21 подшипники скольжения

- •Назначение, конструкция, материалы

- •Расчет подшипников скольжения

- •1 Назначение, конструкция, материалы

- •1.1 Назначение подшипников скольжения

- •1.2 Смазка подшипников скольжения

- •2 Расчет подшипников скольжения.

- •2.1 Расчет подшипников скольжения с полусухим или полужидкостным трением.

- •2.2 Расчет подшипников скольжения с жидкостным трением.

- •Лекция 22

- •2 Типы подшипников

- •3 Расчет подшипников и выбор их по госту

- •4 Установка, монтаж, смазка и уплотнение подшипника качения

- •4.1 Поля допусков валов и отверстий корпусов для установки подшипников качения

- •4.2 Монтаж и демонтаж подшипников качения:

- •4.3 Смазка подшипников

- •4.4 Уплотнение подшипников

- •Лекция 23

- •Назначение, область применения, классификация, типы муфт

- •Расчет муфт

- •1 Назначение, область применения, классификация, типы муфт

- •1.1 Назначение и область применения муфт

- •1.2 Классификация и типы муфт

- •1.3 Типы муфт

- •2 Расчет муфт

- •2.1 Расчетный момент

- •Расчет неуправляемых муфт

- •2.4 Расчет зубчатых муфт

- •2.5 Расчет муфт типа мувп

- •2.6 Расчет муфт со срезаемым штифтом

- •Назначение, конструкция и материалы

- •Расчет винтовых цилиндрических пружин

- •1 Назначение, конструкция и материалы

- •2 Расчет винтовых цилиндрических пружин растяжения и сжатия.

- •2 Основные правила проектирования

- •2.1 Связь проектирования с технологией изготовления

- •2.2 Связь проектирования с обработкой на станках

- •2.3 Выбор допусков и посадок

- •2.4 Выбор шероховатостей деталей машин и обозначение ее на чертежах

- •2.5 Выбор материала деталей

- •2.6 Нанесение на чертежах показателей свойств материалов.

- •2.7 Техника расчета.

- •2.8 Оформление чертежей

- •3 Методика расчета приводов машин

- •Лекция 26

- •1 Этапы разработки новой техники

- •2 Анализ понятий проектирование и конструирование

- •3 Техническое задание и его анализ

- •3.1 Информационный поиск.

- •3.2 Проектные стадии разработки.

- •4 Ошибки в разработках новых изделий и борьба с ними

- •5 Конструирование и проектирование деталей машин с применением компьютера,

- •Приложение Краткое методическое указание к изучению материала

2.6 Расчет винтов клеммовых соединений

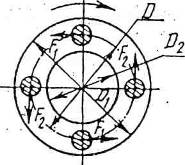

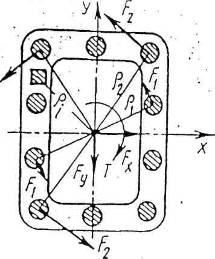

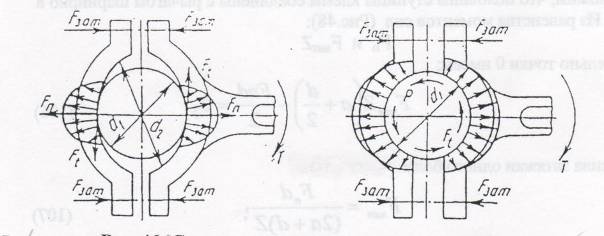

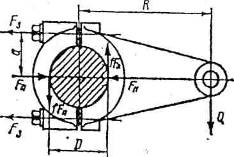

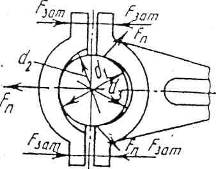

Силу затяжки болта клеммового соединения, показанной на рис.46,47,48 определяют следующим образом.

Сила Fзат*Z- суммарная сила затяжки всех болтов соединения вызывает со стороны каждой половины ступицы силу давления на вал Fn.

Момент сил трения, возникающих между ступицей клеммы и вала, должен на 20% превышать внешний момент, т.е.

ƒFnd=1,2FbL, (104)

тогда требуемая сила давления между ступицей и валом:

![]() ,

(105)

,

(105)

где ƒ - коэффициент трения;

l - длина рычага, мм.

Предположим, что половины ступицы клемм соединены с рычагом шарнирно в точке 0. Из равенства моментов сил (Рис.48):

Fn и FзатZ относительно точки 0 имеем

![]() (106)

(106)

откуда сила затяжки одного болта будет равна

![]() ,

(107)

,

(107)

заменяя Fn в выражении (107) из формулы(106,107) следует, что

![]() ,

(108)

,

(108)

В случае клеммового соединения с разъемной ступицей:

F3Z=Fn

где Fn![]() ,

(109)

,

(109)

Рис. 45 К расчету болтов, нагруженных моментом в плоскости стыка

Рис. 46 Схемы к расчету клеммовых соединений

клеммового соединения

ЛЕКЦИЯ 8

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

1 Назначение, область применения и основные типы механических

передач

Особенности работы механических приводов сельхозмашин

Характеристики механических передач

Кинематический расчет привода

1 Назначение, область применения и основные типы механических передач

Необходимость введения передачи как промежуточного звена между двигателем и исполнительными органами машины связана с решением различных задач. Например, в автомашинах и других транспортных машинах требуется изменить значение скорости и направления движения, а на подъемах и при трогании с места в несколько раз увеличивать крутящийся момент на ведущих колесах. Сам автомобильный двигатель не может выполнить эти требования, так как он работает устойчиво только в узком диапазоне изменения крутящего момента и угловой скорости. При выходе за пределы этого диапазона, двигатель останавливается (глохнет). Подобно автомобильному, плохо регулируются многие другие двигатели, в том числе и большинство электродвигателей (Рис.49).

Согласование режима работы двигателя с режимом работы исполнительных органов машины осуществляют с помощью передач. В некоторых случаях регулирование двигателя возможно, но не желательно по экономическим показателям, так как двигатели имеют низкий К.П.Д. за пределами нормального режима. Масса и стоимость двигателя при одинаковой мощности понижается с увеличением его быстроходности. Оказывается, экономически целесообразным применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи. Роль понижающей передачи в современном машиностроении значительно возросла в связи с широким распространением быстроходных двигателей. В некоторых случаях передачи используют как преобразователи вращательного момента движения в поступательное, винтовое и д.р.

В настоящее время уделяют большое внимание совершенствованию и развитию передач: расширяют пределы передаваемой мощности и скорости, снижают габариты и массу, увеличивают долговечность и д.р.

В машиностроении применяют механические, электрические, гидравлические и пневматические передачи. Наиболее распространены механические передачи, которые и изучают в курсе "Детали машин" (Рис.50).

Механические передачи разделяют на две группы:

1 Передачи, основанные на использовании зацепления:

а) с непосредственным контактом (зубчатые, червячные и д.р.);

б) с гибкой связью (цепные).

2 Передачи, основанные на использовании трения:

а) с непосредственным контактом (фрикционные);

б) с гибкой связью (ременные).

В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.