Пз. 2.

Компрессоры бытового холодильного оборудования

Колач С.Т. Бытовые холодильники и кондиционеры: учеб. пособие для студ. сред. спец. проф. образования/С.Т. Колач.- М.: «Академия», 2006.-240 с.

1. Назначение и отличительные особенности компрессоров

Для обеспечения циркуляции хладагента в компрессионной холодильной системе служит компрессор того или иного типа. При этом компрессор отсасывает пар хладагента из испарителя, понижая давление в последнем до достижения требуемой низкой температуры кипения. Кроме того, он осуществляет процесс сжатия паров хладагента до такого уровня, чтобы температура насыщения была выше температуры среды (для бытовых холодильников это воздух), используемой для охлаждения конденсатора и соответственно конденсации хладагента.

В бытовых холодильниках уже с 1930-х гг. используют только герметичные компрессоры, в подавляющем большинстве поршневые, и лишь в некоторых моделях ротационные.

Герметичным компрессором, или мотор-компрессором, называют компрессор, объединенный с электродвигателем в цельную конструкцию без промежуточной передачи и находящийся вместе с ним в общем наглухо заваренном кожухе.

Ротор электродвигателя насаживается непосредственно на вал компрессора, а статор закрепляется на корпусе компрессора или в кожухе.

Одной из отличительных особенностей герметичных компрессоров является наличие упругой подвески компрессора и двигателя, значительно снижающей шум и вибрации при их работе.

Существует два типа подвески: наружная и внутренняя. При наружной подвеске, применявшейся ранее, компрессор и двигатель жестко закрепляются в кожухе, а кожух подвешивают на раме на пружинах или опирают на них. В подобной конструкции с помощью специальных болтов можно на время транспортировки холодильника жестко закрепить мотор-компрессор на раме. При установке холодильника на месте эксплуатации болты отвинчивают. При внутренней подвеске компрессор с двигателем подвешен на пружинах внутри кожуха, а кожух жестко закреплен на раме. В этом случае мотор-компрессор более компактен, уровень шума меньше, чем при наружной подвеске, кроме того, вибрация почти не передается на кожух.

2. Конструкции и принципы работы герметичных компрессоров

В бытовых холодильниках используют герметичные поршневые компрессоры с кривошипно-шатунным и кривошипно-кулисным механизмами движения и достаточно редко — ротационные с катящимся ротором. В холодильных агрегатах бытовых кондиционеров, напротив, очень широко используются ротационные компрессоры.

Хотя конструкции с кривошипно-шатунным механизмом являются морально устаревшими и в настоящее время не производятся, все же в эксплуатации еще имеется достаточно большое количество холодильников, оснащенных подобными компрессорами.

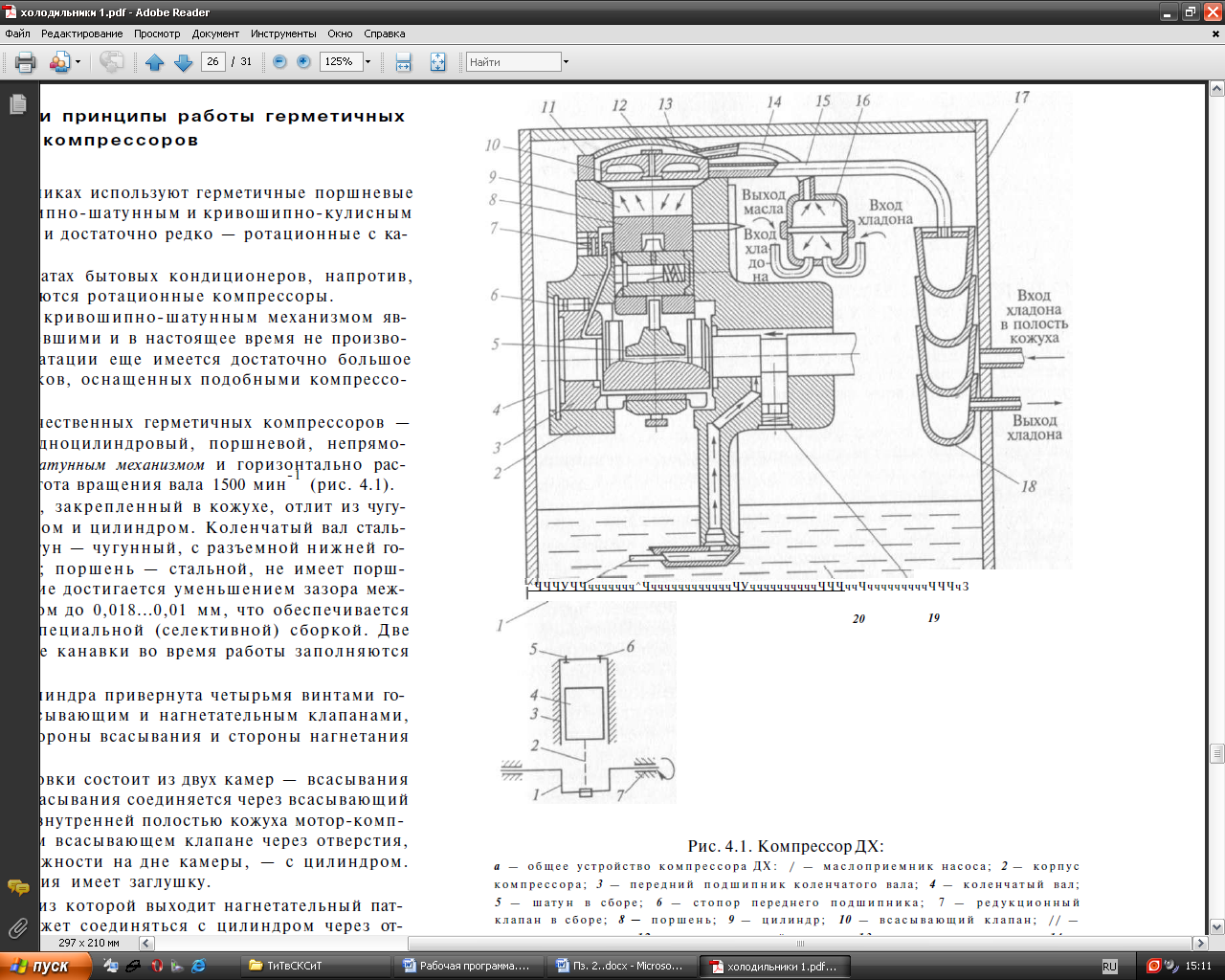

Один из первых отечественных герметичных компрессоров — компрессор типа ДХ — одноцилиндровый, поршневой, непрямоточный, с кривошипно-шатунным механизмом и горизонтально расположенным валом; частота вращения вала 1500 мин-1 (рис. 1).

|

|

Рис. 4.1. Компрессор ДХ:

а — общее устройство компрессора ДХ:

1 - маслоприемник насоса; 2 - корпус компрессора; 3 - передний подшипник коленчатого вала; 4 - коленчатый вал; 5 - шатун в сборе; 6 - стопор переднего подшипника; 7 - редукционный клапан в сборе; 8 - поршень; 9 - цилиндр; 10 - всасывающий клапан; 11 - головка цилиндра; 12 - нагнетательный клапан; 13 - камера всасывания; 14 - всасывающий патрубок; 15 - нагнетательный патрубок; 16 - глушитель на всасывании; 17 - кожух мотор-компрессора; 18 - нагнетательный глушитель головки компрессора; 19 - ротационный масляный насос в сборе; 20 - картер с маслом;

б — схема работы компрессора ДХ:

1 - коленчатый вал; 2 - шатун; 3 - корпус цилиндра; 4 - поршень; 5 - всасывающий клапан; 6 - нагнетательный клапан; 7 - подшипник.

Корпус компрессора, закрепленный в кожухе, отлит из чугуна заодно с подшипником и цилиндром. Коленчатый вал стальной, двухопорный. Шатун — чугунный, с разъемной нижней головкой, без вкладышей; поршень — стальной, не имеет поршневых колец. Уплотнение достигается уменьшением зазора между поршнем и цилиндром до 0,018...0,01 мм, что обеспечивается точной обработкой и специальной (селективной) сборкой. Две кольцевые уплотняющие канавки во время работы заполняются маслом.

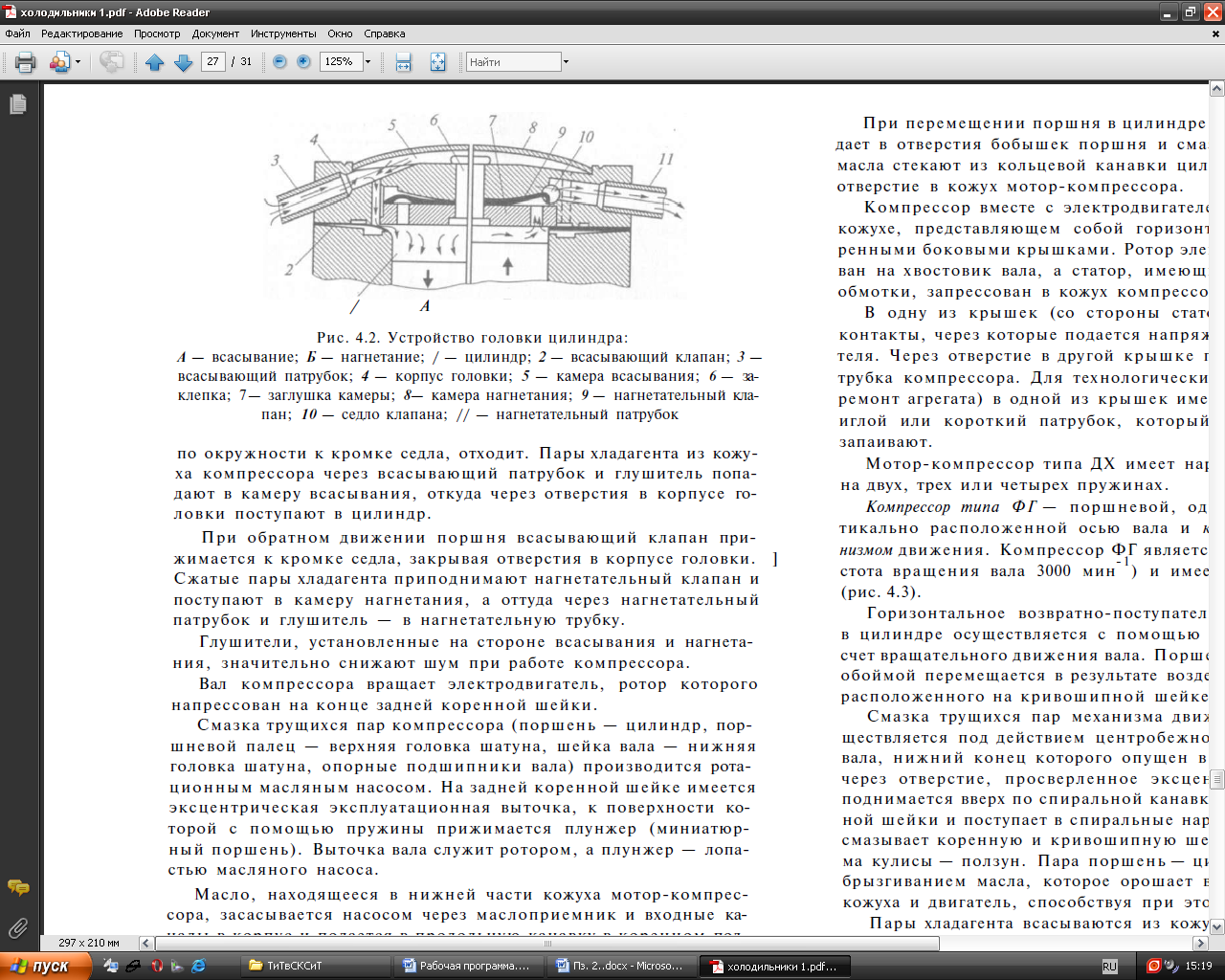

К верхнему торцу цилиндра привернута четырьмя винтами головка, собранная с всасывающим и нагнетательным клапанами, а также глушителями стороны всасывания и стороны нагнетания (рис. 2).

|

Рис. 2. Устройство головки цилиндра: А - всасывание; Б - нагнетание; 1 - цилиндр; 2 - всасывающий клапан; 3 - всасывающий патрубок; 4 - корпус головки; 5 - камера всасывания; 6 - заклепка; 7 - заглушка камеры; 8 - камера нагнетания; 9 - нагнетательный клапан; 10 - седло клапана; 11 - нагнетательный патрубок. |

Стальной корпус головки состоит из двух камер — всасывания и нагнетания. Камера всасывания соединяется через всасывающий патрубок и глушитель с внутренней полостью кожуха мотор-компрессора, а при открытом всасывающем клапане через отверстия, расположенные по окружности на дне камеры, — с цилиндром. Сверху камера всасывания имеет заглушку.

Камера нагнетания, из которой выходит нагнетательный патрубок с глушителем, может соединяться с цилиндром через отверстия, расположенные по окружности седла и закрываемые нагнетательным клапаном.

Всасывающий и нагнетательный клапаны пластинчатые. Работа клапанов компрессора происходит следующим образом. При движении поршня вниз вследствие образующегося в цилиндре разрежения упругая пластинка всасывающего клапана, прижатая по окружности к кромке седла, отходит. Пары хладагента из кожуха компрессора через всасывающий патрубок и глушитель попадают в камеру всасывания, откуда через отверстия в корпусе головки поступают в цилиндр.

При обратном движении поршня всасывающий клапан прижимается к кромке седла, закрывая отверстия в корпусе головки. Сжатые пары хладагента приподнимают нагнетательный клапан и поступают в камеру нагнетания, а оттуда через нагнетательный патрубок и глушитель — в нагнетательную трубку.

Глушители, установленные на стороне всасывания и нагнетания, значительно снижают шум при работе компрессора.

Вал компрессора вращает электродвигатель, ротор которого напрессован на конце задней коренной шейки.

Смазка трущихся пар компрессора (поршень — цилиндр, поршневой палец — верхняя головка шатуна, шейка вала — нижняя головка шатуна, опорные подшипники вала) производится ротационным масляным насосом. На задней коренной шейке имеется эксцентрическая эксплуатационная выточка, к поверхности которой с помощью пружины прижимается плунжер (миниатюрный поршень). Выточка вала служит ротором, а плунжер — лопастью масляного насоса.

Масло, находящееся в нижней части кожуха мотор-компрессора, засасывается насосом через маслоприемник и входные каналы в корпус и подается в продольную канавку в коренном подшипнике вала. Из канавки масло поступает через сквозные отверстия в щеке вала и шатунной шейке на передний подшипник, одновременно смазывая нижнюю головку шатуна. Из переднего подшипника масло попадает в кольцевую канавку цилиндра, проходя при этом через редукционный клапан, обеспечивающий поддержание требуемого давления в механизме движения.

При перемещении поршня в цилиндре масло из канавки попадает в отверстия бобышек поршня и смазывает палец. Излишки масла стекают из кольцевой канавки цилиндра через имеющееся отверстие в кожух мотор-компрессора.

Компрессор вместе с электродвигателем помещен в стальном кожухе, представляющем собой горизонтальную трубу с приваренными боковыми крышками. Ротор электродвигателя напрессован на хвостовик вала, а статор, имеющий рабочую и пусковую обмотки, запрессован в кожух компрессора.

В одну из крышек (со стороны статора) впаяны проходные контакты, через которые подается напряжение на обмотки двигателя. Через отверстие в другой крышке проходит нагнетательная трубка компрессора. Для технологических целей (обслуживание, ремонт агрегата) в одной из крышек имеется штуцер с запорной иглой или короткий патрубок, который в дальнейшем наглухо запаивают.

Мотор-компрессор типа ДХ имеет наружную подвеску кожуха на двух, трех или четырех пружинах.

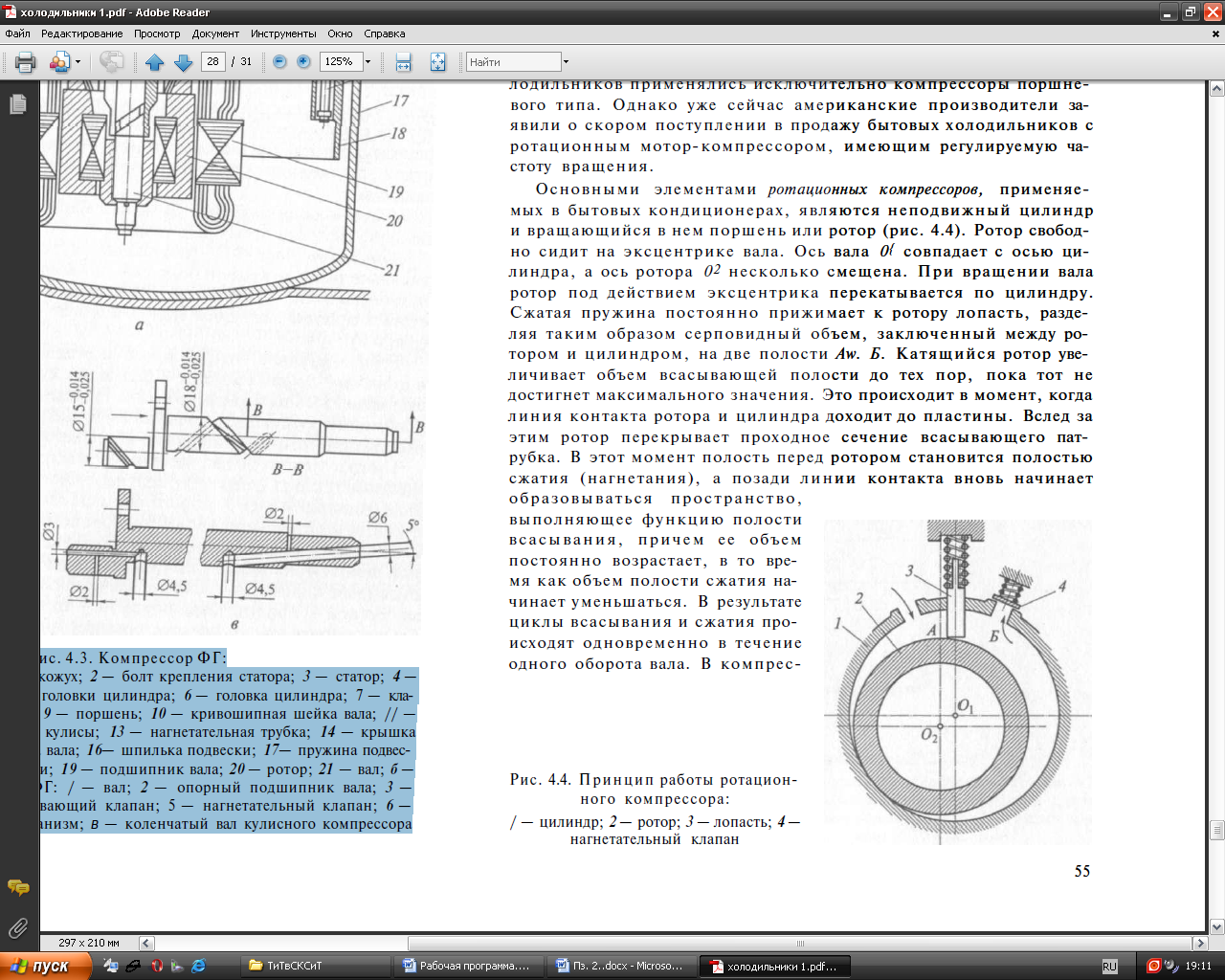

Компрессор типа ФГ — поршневой, одноцилиндровый, с вертикально расположенной осью вала и кривошипно-кулисным механизмом движения. Компрессор ФГ является высокооборотным (частота вращения вала 3000 мин-1) и имеет внутреннюю подвеску (рис. 3).

Горизонтальное возвратно-поступательное движение поршня в цилиндре осуществляется с помощью кулисного механизма за счет вращательного движения вала. Поршень с припаянной к нему обоймой перемещается в результате воздействия на него ползуна, расположенного на кривошипной шейке вала.

Смазка трущихся пар механизма движения компрессора осуществляется под действием центробежной силы. При вращении вала, нижний конец которого опущен в масляную ванну, масло через отверстие, просверленное эксцентрично оси вращения, поднимается вверх по спиральной канавке на поверхности коренной шейки и поступает в спиральные наружные канавки вала, где смазывает коренную и кривошипную шейки, а также пару обойма кулисы — ползун. Пара поршень — цилиндр смазывается разбрызгиванием масла, которое орошает внутреннюю поверхность кожуха и двигатель, способствуя при этом их охлаждению.

|

Рис. 3. Компрессор ФГ: а - общее устройство: 1 - кожух; 2 - болт крепления статора; 3 - статор; 4 - корпус; 5 - болт крепления головки цилиндра; 6 - головка цилиндра; 7 – клапанная плита; 8 - цилиндр; 9 - поршень; 10 - кривошипная шейка вала; 11 - обойма кулисы; 12 - ползун кулисы; 13 - нагнетательная трубка; 14 – крышка кожуха; 15 - коренная шейка вала; 16 - шпилька подвески; 17 - пружина подвески; 18 - кронштейн подвески; 19 - подшипник вала; 20 - ротор; 21 - вал; б - схема работы компрессора ФГ: 1 - вал; 2 - опорный подшипник вала; 3 - корпус цилиндра; 4 - всасывающий клапан; 5 - нагнетательный клапан; 6 - поршень; 7 - кулисный механизм; в - коленчатый вал кулисного компрессора. |

Пары хладагента всасываются из кожуха в цилиндр через глушитель всасывания и нагнетаются через глушитель нагнетания в нагнетательный трубопровод.

Цилиндр и глушители выполнены в общей чугунной отливке корпуса компрессора. Пластинчатые консольные клапаны расположены по обе стороны плиты, которая вместе с крышкой и прокладками прикреплена к торцу цилиндра четырьмя болтами. Ротор с крыльчаткой напрессован на валу. Статор прикреплен болтами к выступам нижнего торца корпуса. Компрессор подвешен на трех пружинах, которые предохраняются от выпадения шпильками.

Выводные концы обмоток статора присоединены к проходным контактам с помощью трехгнездной штепсельной колодки из пластмассы. Токопроводящие стержни контактов в стеклянной изоляции находятся в общем стальном корпусе, приваренном к стенке кожуха.

Вплоть до самого последнего времени в агрегатах бытовых холодильников применялись исключительно компрессоры поршневого типа. Однако уже сейчас американские производители заявили о скором поступлении в продажу бытовых холодильников с ротационным мотор-компрессором, имеющим регулируемую частоту вращения.

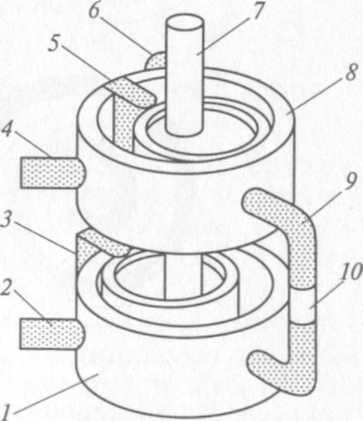

Основными элементами ротационных компрессоров, применяемых в бытовых кондиционерах, являются неподвижный цилиндр и вращающийся в нем поршень или ротор (рис. 4). Ротор свободно сидит на эксцентрике вала.

|

Рис. 4. Принцип работы ротационного компрессора: 1 - цилиндр; 2 - ротор; 3 - лопасть; 4 - нагнетательный клапан |

Поскольку система с одним ротором является недостаточно устойчивой, а вибрация ощутимой, в последних моделях ротационных компрессоров предложена высокопроизводительная двухроторная конструкция (рис. 5). Два ротора уравновешивают друг друга, обеспечивая устойчивую работу с гораздо меньшей вибрацией. Кроме того, подобная система позволяет осуществить вращение с низким числом оборотов.

|

Рис. 5. Двухроторная конструкция: 1 - нижний цилиндр; 2, 4 – всасывающие патрубки; 3, 5 - лопасти; 6 – нагнетательный патрубок; 7 - вал; 8 - верхний цилиндр; 9 - байпас; 10 - клапан регулирования мощности.

|

Появление в сравнительно недавнее время в области холодильной техники и кондиционирования компрессора нового типа можно смело назвать революцией в отрасли. В 1905 г. французский инженер Л.Круа получил в США патент на «роторную машину», в основе которой был заложен принцип будущего спирального компрессора. Однако вплоть до 1980-х гг. этот тип компрессора не разрабатывался и не производился в силу технологических проблем, которые могли быть решены только с появлением станков с числовым программным управлением. В настоящее время широкомасштабные исследования в области спиральных компрессоров ведут все фирмы-производители компрессоров для холодильной промышленности.

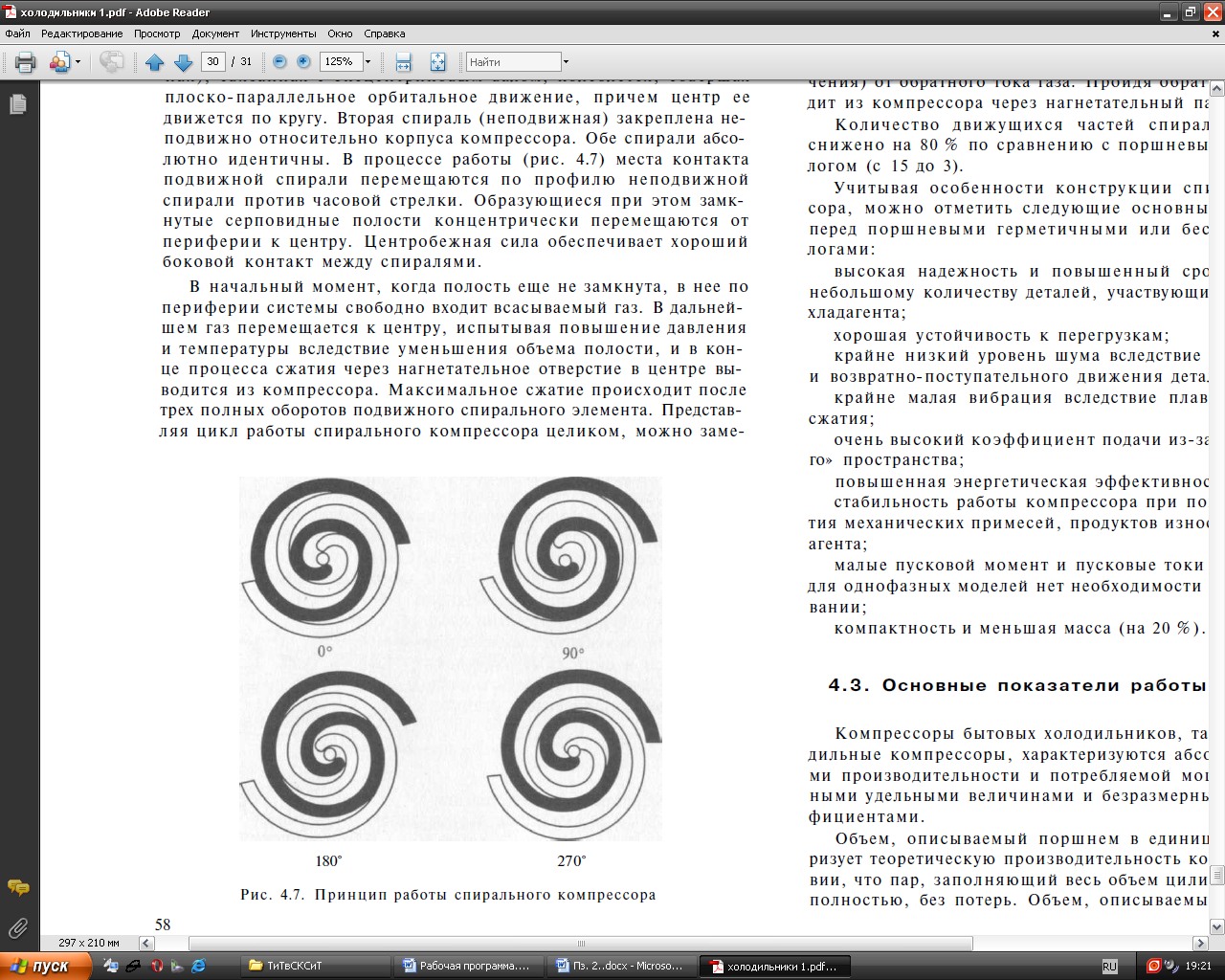

Спиральный компрессор состоит из двух основных частей — двух спиралей, вставляемых одна в другую. Одна из спиралей (подвижная), связанная с эксцентриковым валом, колеблется, совершая плоско-параллельное орбитальное движение, причем центр ее движется по кругу. Вторая спираль (неподвижная) закреплена неподвижно относительно корпуса компрессора. Обе спирали абсолютно идентичны. В процессе работы (рис. 6) места контакта подвижной спирали перемещаются по профилю неподвижной спирали против часовой стрелки. Образующиеся при этом замкнутые серповидные полости концентрически перемещаются от периферии к центру. Центробежная сила обеспечивает хороший боковой контакт между спиралями.

В начальный момент, когда полость еще не замкнута, в нее по периферии системы свободно входит всасываемый газ. В дальнейшем газ перемещается к центру, испытывая повышение давления и температуры вследствие уменьшения объема полости, и в конце процесса сжатия через нагнетательное отверстие в центре выводится из компрессора. Максимальное сжатие происходит после трех полных оборотов подвижного спирального элемента.

Рис. 6. Принцип работы спирального компрессора.

Представляя цикл работы спирального компрессора целиком, можно заметить, что все три фазы — всасывания, сжатия и нагнетания — происходят одновременно и непрерывно. Когда газ сжимается на втором витке, в спирали входит другая порция газа, в то время как предыдущая уже уходит в линию нагнетания.

Сразу над выходным каналом неподвижной спирали находится обратный клапан. Он предохраняет компрессор (после его включения) от обратного тока газа. Пройдя обратный клапан, газ уходит из компрессора через нагнетательный патрубок.

Количество движущихся частей спирального компрессора снижено на 80 % по сравнению с поршневым герметичным аналогом (с 15 до 3).

Учитывая особенности конструкции спирального компрессора, можно отметить следующие основные его преимущества перед поршневыми герметичными или бессальниковыми аналогами:

высокая надежность и повышенный срок службы благодаря небольшому количеству деталей, участвующих в процессе сжатия хладагента;

хорошая устойчивость к перегрузкам;

крайне низкий уровень шума вследствие отсутствия клапанов и возвратно-поступательного движения деталей;

крайне малая вибрация вследствие плавного, непрерывного сжатия;

очень высокий коэффициент подачи из-за отсутствия «мертвого» пространства;

повышенная энергетическая эффективность;

стабильность работы компрессора при попадании в зону сжатия механических примесей, продуктов износа или жидкого хладагента;

малые пусковой момент и пусковые токи (пуск без нагрузки), для однофазных моделей нет необходимости в пусковом оборудовании;

компактность и меньшая масса (на 20 %).