Введение

Производство металла имеет большое значение для развития народного хозяйства и роста благосостояния людей. От успешного развития металлургии в значительной мере зависит обеспечение металлом машиностроения, машиностроительства, транспорта, сельского хозяйства и других областей народного хозяйства. Технологический процесс получения готового проката является завершающей стадией металлургического производства. Через прокатные цеха проходит почти вся сталь, выплавляемая в сталеплавильных цехах, поэтому наряду с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового продукта. Особенностью развития прокатного производства является переход к непрерывным процессам прокатки. Это позволяет существенно увеличить производительность прокатных станов и качество их продукции. Обеспечение непрерывной схемы прокатки требует существенного повышения уровня автоматизации технологических процессов и обеспечения оптимальности управления. Управление технологическим процессом, проблема выбора оптимальной технологии связаны с выбором критерия оценки качества. Задачу выбора таких критериев можно определить как задачу определения качества технологического процесса.

1 Технологический процесс прокатки толстых листов

Технологический процесс прокатки представляет собой комплекс последовательных термомеханических операций, выполняемых на соответствующем оборудовании и в определенной последовательности и предназначенных для получения продукции с заданными показателями качества (точности формы и геометрических размеров, состояния поверхности и т. д.). Наиболее общая схема технологического процесса прокатки включает операции подготовки исходного металла к прокатке, нагрева перед обработкой давлением, собственно прокатки для получения заданного профиля, отделку проката и контроль его качества. В зависимости от стадии прокатки (производство заготовок или готовой продукции из слитка или литой заготовки) и вида проката число технологических операций и их последовательность может изменяться.

Цехи горячей прокатки листов и полосы

Листовую сталь по толщине разделяют на две основные группы:

толстые листы — толщиной свыше 4 мм при ширине 600—5000 мм;

2) тонкие листы — толщиной менее 4 мм при ширине 600—2300 мм. С целью повышения качества готовой продукция толстые и тонкие листы (полосы) прокатывают не из слитков, а из слябов массой 8—30т, получаемых со слябинга или МНЛЗ. Особо толстые (100—400 мм) в широкие (3000—5000 мм) листы прокатывают нз крупных слитков массой 50—100 т на специализированных толстолистовых и бронепрокатных станах.

Деление листов на толстые и тонкие весьма условно и во многих случаях оно не определяется типом прокатного стана. Например, современный непрерывный стан прокатывает как широкие тонкие, так н широкие толстые листы (полосы), поэтому его называют не толстолистовым или тонколистовым, а широкополосным станом.

Основным параметром листового и полосового станов является длина бочки валков (мм).

Для производства листовой горячекатаной стали применяют следующие основные станы с длиной бочки валков:

толстолистовые одно-, двуклетевые 2800—5500 мм;

широкополосные полунепрерывные 2800—1700 мм;

широкополосные непрерывные 1700, 2000 и 2500 мм;

широкополосные реверсивные 1200—2000 мм.

Кроме того, для горячей прокатки полос иногда применяют планетарные станы, которые не получили широкого распространения.

Рассмотрим оборудование и технологический процесс цехов горячей прокатки листовой стали, в которых установлены также станы различных типов.

Современными станами для прокатки широкого сортамента толстых листов являются толстолистовые станы 2800 и 3600.

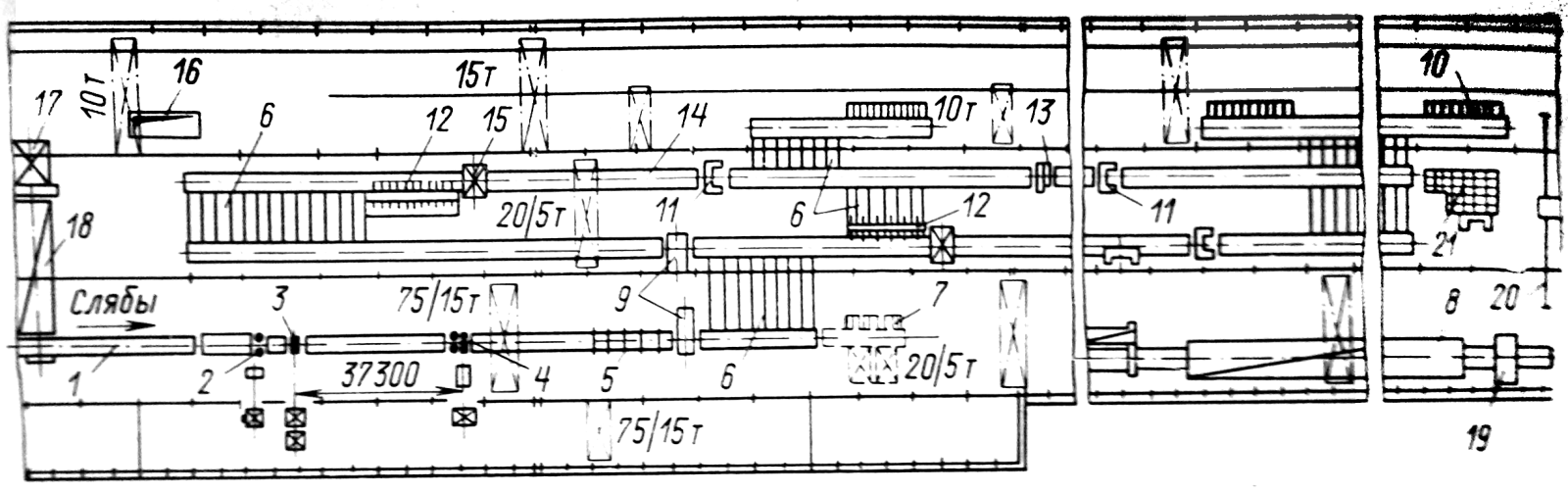

На рисунке 1 представлен план расположения оборудования толстолистового цеха со станом 2800 конструкции УЗТМ.

Цех предназначен для выпуска толстых и широких листов, характеризуемых следующими размерами: толщина 4—50 мм, ширина 1000—2500 мм и длина до 18 м (после обрезки концов и боковых кромок). Исходной заготовкой являются слябы толщиной 100—250 мм, шириной 1000—1600 мм, длиной 1500—5500 мм и массой до 8 т.

Слябы нагревают в трех методических нагревательных печах, оборудованных двумя загрузочными штабелирующими столами грузоподъемностью по 300 кН (30тс), двумя сталкивателями слябов со стола на рольганг, тремя сдвоенными печными толкателями усилием по 2,4 МН (240тс) и рольгангами.

Толстолистовой стан состоит из двух последовательно установленных клетей: черновой реверсивной двухвалковой 1150x2800 (с отдельным эджером впереди) и чистовой реверсивной четырехвалковой универсальной 800/1400x2800 (с вертикальными валками впереди).

1— рольганги; 2— эджерные валки с нижним приводом; 3— черновая реверсивная двухвалковая клеть 1150X2800;

4— чистовая реверсивная универсальная четырехвалковая клеть; 5 — рольганги-холодильники с дисковыми роликами; 6— стеллажи-холодильники; 7 — уборочные устройства для листов замедленного охлаждения; 8 — печь с роликовым подом для термообработки листов; й, 19— правильные машины; 10 — уборочные карманы; 11 — гильотинные ножницы для поперечной я продольной резки; 12—кантователи толстых листов; 13 — дисковые ножницы с кромкокрошителем; 14 — рольганг с электромагнитными манипуляторами;

15 — разметочная тележка; 16 — колодцы для окалины; 17 — толкатель слябов; 18 — нагревательная печь;

20 — перевалочная тележка; 21 — гильотинные ножницы с полем гусиных шеек

Рисунок 1 - План расположения оборудования толстолистового цеха со станом 2800

Слябы мостовым краном подаются со склада на загрузочные столы, откуда сталкиваются на загрузочные рольганги печей и затем при помощи толкателей задаются в методические печи. Нагретые до 1150—1250°С слябы выдаются на приемные рольганги и транспортируются к рабочей клети с вертикальными валками.

Рабочим рольгангом сляб задается в эджерные вертикальные валки, обжимается на 50 мм по ширине и выдается на рабочий рольганг с коническими роликами, поворачивается ими на 90° и широкой стороной задается в двухвалковую клеть. После трех-пяти пропусков сляб раскатывается (уширяется) до ширины готового листа и снов поворачивается па 90°, после чего задается в клеть с вертикальными валками для обжатия кромок. Пройдя примерно пять пропусков через клеть с вертикальными валками и девять через рабочую двухвалковую клеть сляб раскатывается до длины 5500 мм и передается к универсальной рабочей клети. Валками универсальной рабочей клети за семь-девять пропусков лист раскатывается до окончательных размеров толщиной 4—50мм, шириной 1000—2600 мм и длиной до 20000 мм.

По выходе ив чистой (универсальной) рабочей клети листы 4—20 мм передаются на рольганги и холодильники, где охлаждаются водяной пылью до температуры 600—800°С и задаются в валки листоправильной машины 20x2600 мм. После правки листы пропускают на стеллаж-холодильник и перемещаются цепными шлепперами до отводящих рольгангов, которым передаются через роликоправильную машину 50x2600 мм (валки ее в этом случае подняты) на рольганги-холодильники с индивидуальным приводом роликов.

С рольгангов-холодильников листы поступают на второй стеллаж-холодильник, затем цепными транспортерами передаются на отводящий рольганг со встроенным в него кантователем. После осмотра листы поступают на разметочный рольганг и размечаются при помощи специального устройства. Затем их подают на гильотинные ножницы поперечной резки передних и задних концов, а также для разрезки на мерные длины (для листов, не требующих обрезки боковых кромок).

Разрезанные на мерные длины листы передаются рольгангом на передаточный стеллаж, отсюда цепным транспортером — на подводящий рольганг и затем листоукладывателем их пакетируют в карманы, из которых извлекаются электромагнитными кранами для уборки на склад. Листы, требующие обрезки боковых кромок, после обрезки переднего и заднего концов передаются на линию резки тонких (от 4 до 25 мм) или толстых (от 25 до 50 мм) листов.

Листы толщиной от 4 до 25 мм поступают на дисковые ножницы, где у них обрезаются боковые кромки, затем на гильотинные ножницы поперечной резки для разрезки на мерные длины, взвешиваются и передаются рольгангами и цепными шлепперами передаточного стеллажа к листоукладывателям, которыми укладываются в карманы, и затем электромагнитными кранами убираются на склад.

Листы толщиной от 25 до 50 мм передаются к ножницам продольной резки, на которых обрезаются боковые кромки, затем к гильотинным ножницам для резки на мерные длины, взвешиваются и так же, как описано выше, передаются на склад.

Производительность стана для двух случаев прокатки:

а) при прокатке листов 4x2000 мм из сляба 100x1000x1600 мм массой 1,25 т за 14 пропусков при ритме прокатки 64 с A = 55 т/ч.

б) при прокатке листов 40x2000 мм из слябов 250x1500x2200 мм массой 6,5 т за 7+9=16 пропусков н ритме прокатке 72 с А = 160 т/ч.

Средняя производительность стана 100 т/ч, или около 700000 т/год.

2 АНАЛИЗ РАБОТЫ ОСНОВНОГО ОБОРУДОВАНИЯ ПРОКАТНОГО СТАНА

2.1 Манипуляторы толстолистового стана с гидроприводом

Для правильного направления сляба и толстого листа в валки (посередине их бочки) спереди и сзади черновой реверсивной двухвалковой клети и чистовой реверсивной четырехвалковой клети толстолистового стана 2800 конструкции УЗТМ установлены манипуляторы с гидроприводом.

Рисунок 2 - Манипулятор с гидроприводом у чистовой четырехвалковой клети толстолистового стана 2800

На рисунке 2 показаны общий вид (а) и схема гидропривода (б) манипулятора чистовой универсальной четырехвалковой клети 2800. Боковые линейки манипулятора, передвигающие толстый лист вдоль бочки роликов рольганга, соединены каждая с двумя штангами 1 и 2, на концах которых снизу предусмотрены зубчатые рейки 3. Эти рейки находятся в зацеплении с шестернями 4 и 5. На валу правых шестерен 4 есть звездочка 6, приводимая во вращение пластинчатой роликов цепью 7. Конец верхней ветви цепи присоединен к траверсе 8 на конце плунжера 9 гидроцилиндра обратного хода 10 диаметром 60 мм. Конец нижней ветви цепи таким же образом присоединен к траверсе 11 на конце плунжера 12 цилиндра рабочего хода 13, диаметр которого 130 мм. Правые штанги 1 соединены при помощи жестких тяг 14 и нижних зубчатых реек 15 с левыми шестернями 5. Таким образом, при движении двух правых штанг вперед (к оси рольганга) две левые штанги копировать это движение, т. е. тоже будут двигаться вперед.

Верхний, неуправляемый цилиндр обратного хода постоянно находится под давлением рабочей жидкости [масло, 800 Н/см1, (80 ат)]. Для хода штанг вперед масло подается в полость нижнего рабочего цилиндра и плунжер его перемещается вправо. Для возвращения штанг в исходное положение полость рабочего цилиндра соединяют на слив масла в бак; при этом под действием давления в цилиндре обратного хода ведущая звездочка 6 будет вращаться в обратном направлении. С целью сокращения времени на установку листа точно посередине бочки валков исходное положение правых и левых штанг в зависимое ширины листа регулируют при помощи специального ограничителя хода штанг, приводимого от пневматического цилиндра.

Устройство манипулятора с двусторонним гидроприводом для черновой клети дуо этого стана во многом аналогично описанному выше, однако предпочитают одностороннее расположение гидроцилиндров в одном корпусе, так как при этом удается уменьшить массу оборудования и улучшить условия эксплуатации гидропривода.