- •1.2. Анализ гладкого цилиндрического соединения, выполненного по посадке с натягом.

- •1.3. Анализ гладкого цилиндрического соединения, выполненного по переходной посадке.

- •2.2 Выбор измерительного средства для отверстия и его разбраковки.

- •3 . Определение коэффициента трения.

- •4.2 Калибр – пробка для контроля вала.

- •5. Резьбовые соединения.

2.2 Выбор измерительного средства для отверстия и его разбраковки.

Для

отверстия Ø 75 n7

(![]() )

выбрать измерительное средство и

провести анализ разбраковки.

)

выбрать измерительное средство и

провести анализ разбраковки.

На основании результатов расчета задачи №1, производим выбор средств измерений для проведения сертификационного контроля размеров деталей соединения вала и отверстия.

По номинальному диаметру Dn =75 мм и допуску отверстия

![]() с

помощью таблицы «пределы допускаемых

погрешностей измерения по ГОСТ 8.051-81»

определяем δизм

–

погрешность измерения, равной δизм

=

0,009 мм.

с

помощью таблицы «пределы допускаемых

погрешностей измерения по ГОСТ 8.051-81»

определяем δизм

–

погрешность измерения, равной δизм

=

0,009 мм.

По таблице « пределы допускаемых погрешностей измерения по ГОСТ 8.051-81» определяем индексы возможных для измерения средств 13 и 8.

13 - нутрометр типа НИ (ГОСТ 9244-75)

8 - микроскоп инструментальный типа ММИ – 2, БМИ – 1.

При этом необходимо, чтобы диапазон измерения отсчетного устройства превышал допуск на изготовлении детали Т, а погрешность СИ должна быть меньше на 20 -25 % допускаемой погрешности.

Определим m, n, c для квалитета 9 Амет (G) = 0,12; δизм = 0,009 мм m = 4%; n = 5.5%.

Определим с из зависимости c = c/T = 0,17

Определим

с:

![]() ,

следовательно, среди годных деталей

могли оказаться неправильно принятые

детали с размерами:

,

следовательно, среди годных деталей

могли оказаться неправильно принятые

детали с размерами:

Если влияние погрешностей измерения по условиям работы изделия признается допустимым, то оставляют выбранный допуск и этим устанавливают, что приемочными границами будет являться предельные размеры изделия:

![]()

Конструктор признает влияние погрешности измерения существенным и не допустимым, то (см п.4.1).

Когда

точность технического процесса

неизвестна, предельные размеры детали

уменьшаются на половину допускаемой

погрешности измерения (рисунок 8,б),

тогда отверстие будет иметь размеры:

Когда

точность технического процесса

неизвестна, предельные размеры детали

уменьшаются на половину допускаемой

погрешности измерения (рисунок 8,б),

тогда отверстие будет иметь размеры:

На чертеже отверстия рядом с размером Ø 75 n7 должна быть надпись «При измерении размера Ø 75 n7 вводится производственный допуск: размер должен быть не более Ø 75,0496 мм и не менее Ø 75,0205 мм»

Если точность технического процесса известна, то предельные отклонения уменьшаются на величину с (рисунок 8,в), с = 0,051 мм.

На

чертеже отверстия должна быть надпись:

«При измерении размера Ø 75 n7

вводим производительный допуск: размер

должен быть не более Ø

![]() мм

и не менее Ø

мм

и не менее Ø

![]() мм».

мм».

Рисунок 8 – Ведомость вариантов назначения приемочных границ.

2.3

Описание выбранных средств измерения

2.3

Описание выбранных средств измерения

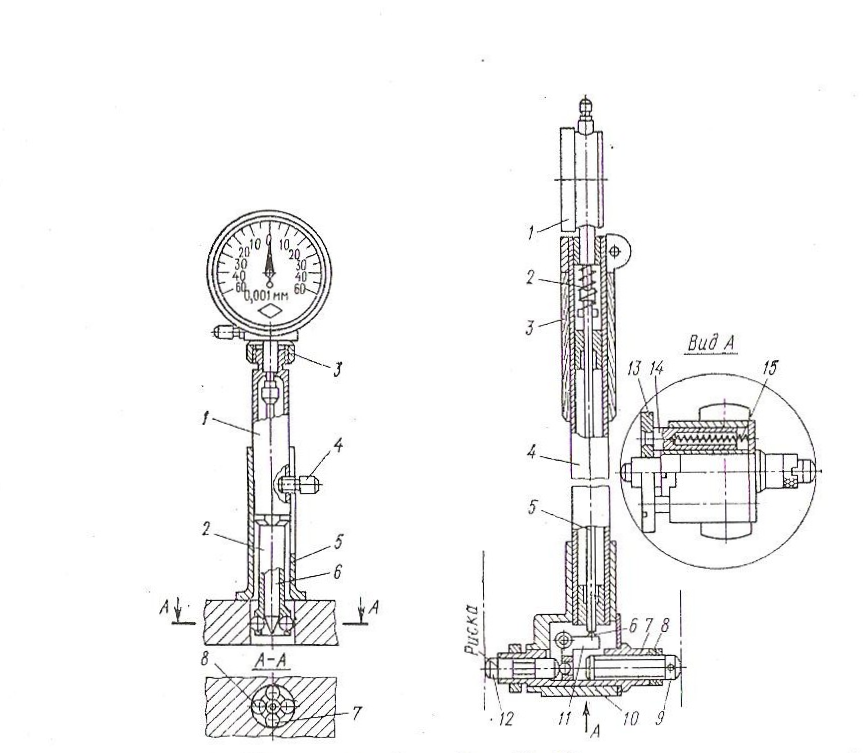

1 – корпус;

2 - отсчетное устройство;

3 - измерительными головками.

Рисунок 9 –Микроскоп рычажный типа МР

Микрометры рычажные типа MP имеют встроенное в корпус отсчетное устройство 2(рисунок а) микрометры типа МРИ оснащены измерительными головками 3 (рисунок б).

Микрометры рычажные типа MP имеют пределы измерений 0—25, 25—50, 50—75, 75—100 мм и основную допускаемую погрешность 3 мкм. У микрометров типа МРИ пределы составляют 100—125, 125—150, 150—200, 250—300, 300—400, 900—1000, 1000—1200, 1800—2000 мм, а допускаемая погрешность 5—36 мкм в зависимости от типа размера.

Рычажными микрометрами выполняют как абсолютные, так и относительные измерения. При относительных измерениях настройка прибора аналогична настройке скоб с отсчетным устройством.

При абсолютных измерениях барабан микрометрической головки вращают так, чтобы поверхности пятки и микровинта соприкоснулись с поверхностью изделия, а стрелка отсчетного устройства установилась на ноль. После этого барабан поворачивают в том же направлении до совпадения штриха круговой шкалы барабана с продольным штрихом стебля. Размер определяют суммой показаний микрометрической головки и отсчетного устройства.

1

– корпус; 2 - сменная измерительная

вставка; 3 - пружинная разрезная втулка;

4 – винт; 5 – упор; 6 – игла; 7 – центрирующий

шарик;

1

– корпус; 2 - сменная измерительная

вставка; 3 - пружинная разрезная втулка;

4 – винт; 5 – упор; 6 – игла; 7 – центрирующий

шарик;

8 – измерительный шарик; 9 – регулируемый стержень; 10 – насадка;

11 – плечо рычага; 12 - подвижный стержень; 13 - центрирующий мостик;

14 - направляющий стержень; 15 – пружина.

Рисунок 10 – Нутрометр

Индикаторные нутромеры предназначены для измерения внутренних размеров и диаметров отверстий относительным методом. Их конструкции разнообразны. На рисунке 10 показано устройство нутромеров с пределами измерений 3—6, 6—10, 10—18 мм, которые оснащены рычажно-зубчатыми головками типа ИГ. На корпусе нутромера закреплена на резьбе сменная измерительная вставка 2, в отверстиях которой расположены два измерительных 8 и два центрирующих 7 шарика. Перемещение измерительных шариков при входе их в отверстие передается игле 6 и через нее измерительному стержню индикатора. Центрирующие шарики, диаметр которых на 0,01 мм меньше диаметра измерительных шариков, не позволяют сместиться линии измерения относительно диаметра отверстия. Упор 5 для установки индикатора, фиксируется в нужном положении винтом 4. Индикатор укрепления на корпусе пружинной разрезной втулкой 3, зажимаемой винтом.

Нутромер для измерения размеров до 450 мм показан на рис. 60. В насадке 10 закреплена втулка 7, в которую с одной стороны ввернут регулируемый стержень 9, а с другой стороны свободно входит подвижный стержень 12.

При установке нутромера на размер положение стержня 9 регулируют таким образом, чтобы кольцевая риска на стержне 12 находилась в плоскости торца втулки 7. При этом плечи рычага 11 располагаются перпендикулярно осям стержней 9 и 5, что обеспечивает минимальные погрешности рычажной передачи. Положение стержня 9 после регулировки фиксируют гайкой 8. Перемещение стержня 12 через рычаг, в плечи которого впрессованы шарики 6, и стержень 5 передается индикатору, установленному на корпусе 4 с теплоизоляционной ручкой 3. Измерительное усилие создается пружиной индикатора и пружиной 2. В отверстия насадки 10 вставлены направляющие стержни 14 центрирующего мостика 13. Пружины 15 прижимают мостик к поверхности отверстия.

Основные погрешности при измерениях нутромерами возникают из-за смещения линии измерения относительно диаметра отверстия (рис. 61, а) и перекоса нутромера в отверстии. Погрешности перекоса уменьшают, покачивая нутромер в плоскости осевого сечения отверстия. При наибольших показаниях линия измерения совпадает с диаметральной плоскостью отверстия. Назначение центрирующего мостика установка линии измерения по диаметру отверстия. Погрешности центрирования не превышают 3 мкм.

Перед

измерением нутромеры устанавливают на

номинальной размер отверстия с помощью

аттестованного кольца, блока концевых

мер с боковиками, микрометра, закрепленного

в стойке, пли измерительной машины.

Перед

измерением нутромеры устанавливают на

номинальной размер отверстия с помощью

аттестованного кольца, блока концевых

мер с боковиками, микрометра, закрепленного

в стойке, пли измерительной машины.