3 Моечная установка для мойки букс

Моечная машина предназначена для мойки рам тележек вагонов и других узлов моющим раствором.

Мойка осуществляется путем реверсивного равномерного перемещения обмываемых рам тележек, узлов и деталей подвижного состава относительно неподвижных сопловых аппаратов. Ванны с моющим раствором и насосами расположены под камерой.

Функциональные возможности:

а) возможность нагрева паром;

б) равномерное очищение поверхностей узлов за счет автоматического движения подвижной платформы;

в) автоматическое поддержание температуры моющего раствора в пределах 60-80 ºС;

г) возможность очистки крупногабаритных деталей тепловоза различной конфигурации.

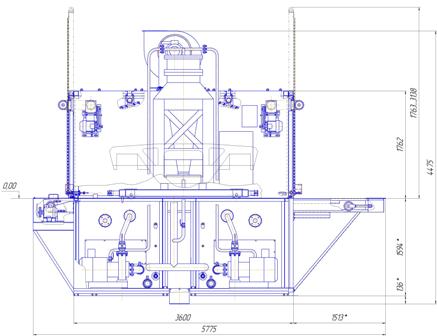

Рисунок 3 - Моечная установка для мойки рам тележек вагонов

Технические характеристики представлены в таблице.

Таблица 3 - Технические характеристики моечной установки для мойки рам тележек вагонов

Наименование параметра |

Значение |

Тип моечной машины |

непроходная (проходная), замкнутого цикла |

Температура моющего раствора, оС |

60-80 |

Нагрев моющей жидкости |

ТЭНами и паром |

Установленная мощность ТЭН, кВт |

216 |

Напор моющего раствора, м |

80 |

Общая установленная мощность, кВт, не более |

320 |

Объем моющего раствора в ваннах, м.куб. |

12 |

Привод шторки и тележки |

электромеханический |

Напряжение питания, В |

380 |

Габаритные размеры камеры, мм., не более |

4000х3500х1800 |

Габаритные размеры мойки, мм., не более |

6000х4600х4500 |

По согласованию возможна поставка локального очистного оборудования для очистки моющего раствора от взвешенных частиц и нефтепродуктов.

4 Установка rbr 6000 для мойки пассажирскихвагонов и электропоездов

Установка RBR 6000 включает в себя систему управления, моечное оборудование, а также системы подачи воды, моечного раствора, очистки и нейтрализации воды.

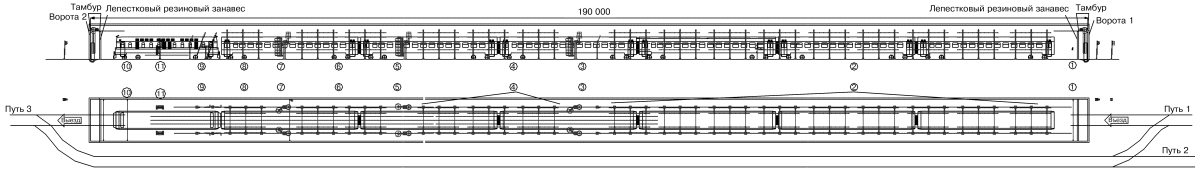

Рисунок 4 - Установка RBR 6000 для мойки пассажирских вагонов и электропоездов

В состав системы управления входит шкаф управления, в котором расположены микропроцессорное управляющее устройство, основные переключатели, предохранители, защитные схемы для двигателей, разъемы и соединители, и пульт в комнате управления (рисунок 5), содержащий элементы управления включением основного питания, движением и вращением щеток, подачей воды и моющего средства и выбором моечных программ.

Рисунок 5 - Пульт управления моечной установкой

В ручном режиме возможно раздельное управление с пульта каждой функцией системы, что позволяет проверять ее работу в ходе технического обслуживания и ремонта. При нормальной эксплуатации система управления ориентирована на работу в автоматическом режиме, при котором необходимо присутствие лишь одного работника на случай возникновения нештатных ситуаций. Работник запускает систему нажатием кнопки на пульте. Установка не активизируется до тех пор, пока не поступит сигнал, что состав занял исходное положение, и на пульте управления не будет задана программа мытья. Подача состава в исходное положение и его проследование через моечную установку контролируется фотоэлементами. Перед въездом на мойку установлен светофор, белый огонь которого разрешает въезд в установку, а красный запрещает. Мигающий красный огонь сигнализирует о неисправности моечной установки.

В состав моечного оборудования входят нагревательный тоннель, арка предварительного нанесения моющего средства, щетки для нанесения моющего средства на боковые поверхности вагонов и области крыши, две щеточные станции для мытья боковых поверхностей и крыши, арки обмыва повторно используемой и чистой водой, а также станция вентиляторной сушки.

Нагревательный тоннель- это распылительная арка, представляющая собой стойку из четырех частей, каждая из которых оснащена тремя распылительными трубками. Конструкция трубок обеспечивает минимальное парообразование при выходной температуре воды 60°C. Распылительные насадки снабжены шлангами и оптимально адаптируются к контурам вагонов. Расход рециркулированной воды составляет примерно 330 л/мин при давлении 3- 4 бар.

Разбрызгивающая арка для предварительного нанесения моющего средства перед основной мойкой выполнена из закрепленных на опорах трубок из нержавеющей стали. Для разбрызгивания моющего средства используются плоскоструйные насадки. Расход моющего средства около 30 л/мин при давлении 4 бар.

В дополнение к разбрызгивающей арке для нанесения моющего средства на боковые поверхности и крышу вагонов могут использоваться щеточные станции. Боковые щетки монтируют на стальных качающихся балках, позволяющих подстраивать положение щеток, и ограждают полукруглым брызгозащитным экраном из стекла, усиленного покрытием из поливинилхлорида. Моющий раствор подается на щетки через плоскоструйные насадки. Щетки для нанесения моющего средства на выпуклые крыши и закругленные края вагонов позиционируются в зависимости от формы вагона.

Первая и вторая щеточные моечные станции включают в себя щетки боковые и для мытья крыши. Щетки первой и второй станции вращаются в противоположных направлениях, что обеспечивает наилучшее качество мытья.

Распылительные арки обмыва рециркулированной и свежей водой изготовлены из стальных трубок и снабжены плоскоструйными насадками. Расход повторно используемой воды 200 л/мин, чистой воды 150 л/мин при давлении 4 бар.

Система подачи и рециркуляции воды включает в себя баки разной емкости, насосы, песчано-гравийный фильтр и отстойники с маслоуловителями. Между песчано-гравийным фильтром и баком для использованной воды размещается система нейтрализации, обеспечивающая на выходе водородный показатель воды 6,5- 7,5 рН. В системе подачи моющих средств предусмотрены станции дозирования щелочных и кислотных моющих средств.

4.1 Технологический процесс

В зависимости от температуры наружного воздуха возможны несколько режимов мойки пассажирских составов.

При температуре наружного воздуха выше +10°C состав проходит мойку за один цикл без использования нагревательного тоннеля (рисунок 6).

Рисунок 6 - Схема размещения оборудования в зале мойки пассажирских составов

При этом состав маневровым локомотивом подается к въездным воротам 1 моечной установки, которые открываются автоматически, состав через тамбур и открытый лепестковый резиновый занавес следует на мойку со скоростью 3 км/ч. При пересечении въездного светового барьера в систему программного управления передается команда на включение моющей установки. После проследования последнего вагона состава по сигналу от светового барьера въездные ворота автоматически закрываются. Так же автоматически происходит отключение устройств, участвующих в работе моечной установки, по мере выхода из них последнего вагона состава.

Состав продолжает движение и достигает станции 3, где на него наносится и растирается щетками моющее средство. В дальнейшем на станциях 5 и 7 боковые поверхности и верхние закругленные края вагонов обрабатываются моющими щетками. Станции включаются автоматически по сигналу от системы управления, отслеживающей прохождение моющего комплекса в соответствии с заданным технологическим режимом.

После прохода через щеточные моющие станции состав заходит на станцию ополаскивания 9, где ополаскивающие арки смывают остатки моющего средства, а затем завершают процесс ополаскивания обмывом свежей водой.

На завершающем этапе состав проезжает через вентиляторную сушку 11, где обдувается воздухом. При проследовании выездного светового барьера 10 перед вымытым и высушенным составом автоматически открываются выездные ворота. За последним вагоном ворота автоматически закрываются. Время мойки состава из шести вагонов составляет при таком технологическом режиме менее 3 мин.

При температуре наружного воздуха от -5до +10°C мойка осуществляется также за один цикл, но в отличие от предыдущего технологического режима дополнительно используется нагревательный тоннель 2, служащий для выравнивания температуры поверхности вагонов проходящего состава посредством распыления на них воды температурой 60°C. Скорость движения состава через моечную установку остается прежней- 3 км/ч.

При температуре наружного воздуха от -25 до -5°C требуются уже два цикла обработки: размораживание состава (длительностью 15- 30 мин) и собственно мойка (менее 3 мин). В течение первого цикла работают нагревательный тоннель 2 и арки нагрева при оттаивании 4, 6 и 8. Воздушные тепловые завесы в тамбурах мойки нагнетают теплый воздух и выравнивают температуру воздуха в тамбурах до температуры в моечном зале. При выезде состава осуществляется сушка вагонов на станции 11. Для размораживания используется очищенная вода из системы рециркуляции. После завершения первого цикла состав выезжает из моечной установки и через второй путь обратным ходом возвращается на первый путь для прохождения второго цикла мойки. Второй цикл предусматривает те же операции, что и мойка при температуре наружного воздуха от -5до +10°C.

При температуре наружного воздуха ниже -25°C мойка состава также производится в те же два цикла, однако длительность цикла размораживания возрастает до 30- 50 мин.

Применение четырех технологических режимов мойки для разных температур наружного воздуха позволяет эксплуатировать моечную установку RBR 6000 круглогодично в самых суровых климатических условиях.

Список используемой литературы

1 www.grantek-avto.ru

2 www.rin-om.ru

3 www.wagon-service.ru